一种淬火感应器自动清洗装置开发与研制

2020-11-04梁智杰宋京霏夏元伟蔡令军梁朋涛范洁

梁智杰,宋京霏,夏元伟,蔡令军,梁朋涛,范洁

洛阳法拉地感应设备有限公司 河南洛阳 471000

1 序言

淬火感应器是感应淬火工艺的重要部件,各种零部件的感应淬火工艺需配套相应的感应器,在淬火过程中,感应器容易受到淬火冷却介质、灰尘等污染。由于受到污染的感应器对后续的曲轴零件感应淬火加工的质量存在一定的影响,因此需对感应器进行清洗。为清洗感应器,目前采用的方法主要是人工清洗,清洗效率低,效果不理想。针对曲轴零件的淬火感应器,需设计一种感应器自动清洗装置,以减轻操作者的劳动强度,提高工作效率,降低企业的生产成本。

本文以曲轴淬火感应器为例进行研究分析,在淬火过程中,感应器需要对零部件喷射淬火冷却介质。由于淬火冷却介质是一种黏稠的液体,容易附着灰尘、油污等其他污染物,喷射后使感应器极易受到污染,影响感应器的使用效果。例如:对某汽车曲轴轴径进行感应加热,在感应淬火时,淬火冷却介质由感应器上部、下部两个管接头进入,喷射至曲轴轴颈上,喷射淬火冷却介质后污染感应器有效圈以及其他部位[1]。受到污染的感应器对后续的曲轴零件感应淬火的质量存在一定的影响,因此需对感应器进行清洗。本文提出一种针对曲轴淬火感应器的自动清洗装置,以替代人工清洗工作。

2 感应器自动清洗装置设计

2.1 技术方案

该感应器自动清洗装置通过采用电动机驱动圆筒毛刷的方法,可使感应器实现自动清洗[2];通过设计多个感应器固定夹具,可实现同时夹装多个感应器进行清洗,提高感应器的清洗效率。

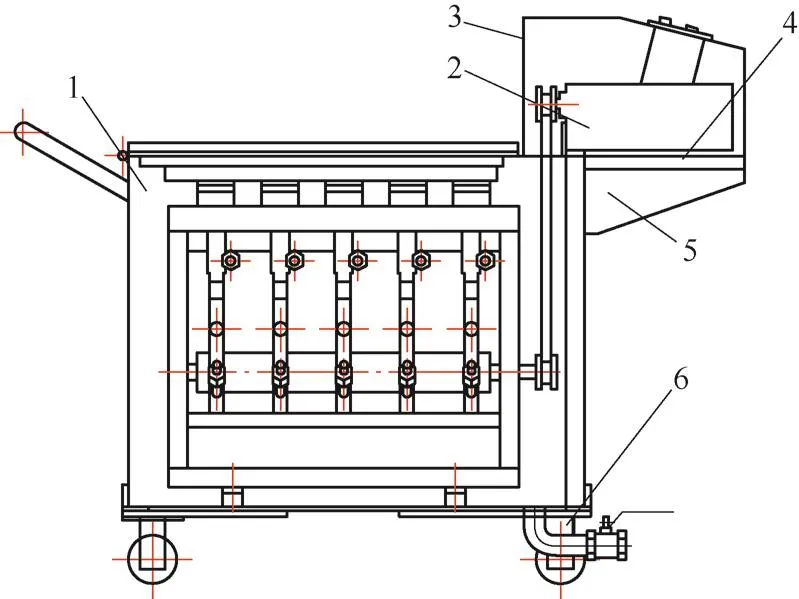

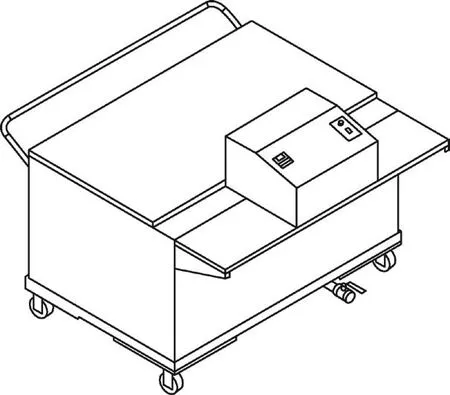

图1为一种感应器自动清洗装置,其主要由水箱组件、电动机、电动机护罩、水平支撑板、支撑角板、定位传动机构和车轮组件组成。

图1 清洗装置结构

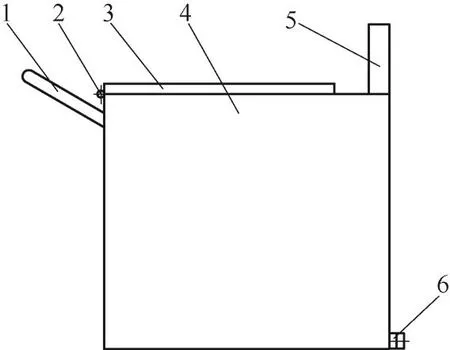

水箱组件如图2所示,包括上盖、水箱、压紧板、电动机固定板、手柄、铰链和排水管,水箱组件左视图如图3所示。

水箱为长方形钢板焊接成的上部开口的箱体结构,其开口端一侧设置有与箱体紧固为一体的盖板,盖板中部开有使链条通过的长方形孔,水箱组件的上盖设置在水箱的上部端口,通过铰链和水箱连接,手柄安装在水箱的一侧面上部。上盖下方设置有压紧板,通过螺栓和上盖联接在一起,压紧板的面积小于上盖的面积[3]。

图3 水箱组件左视图

电动机固定板设置在水箱开口一侧的盖板中部长方形孔的一边,排水管设置在水箱底部的外面。电动机固定板由两根方管和一块侧板焊接而成,两根方管垂直设置在盖板中部并延伸至水箱底部,使得电动机在电动机固定板上更加牢固,侧板中部设置有通过电动机输出轴的腰形口,并设置有与电动机联接的螺栓孔。上盖设置在水箱的上部端口,通过铰链和水箱联接,实现水箱组件的打开、关闭功能,上盖的下方设置有压紧板,通过螺栓和上盖联接在一起,通过螺栓还可调节压紧板的位置来压紧感应器,压紧板的面积小于上盖的面积,上盖与盖板的面积之和大于水箱的开口面积,手柄安装在水箱的一侧面上部,排水管设置在水箱底部侧面,其上设置有手动阀来控制水箱排水。

电动机设置在水箱上部的电动机固定板一端,通过螺栓和电动机固定板联接,电动机为250W单相减速电动机,带有调速器,通过链轮传动为清洗装置提供动力。水平支撑板设置在电动机的正下方,水平支撑板的一侧面和水箱的侧面连接,支撑角板对称设置在水平支撑板的下部两端,支撑角板的一边固定在水平支撑板上,另一边固定在水箱的外侧面上。电动机护罩由不锈钢板折弯板焊接成方形壳体,为电动机实施有效防护,护罩上设置有与电动机连接的继电器开关,电动机的输出端设置一链轮,在水箱一侧伸出电动机护罩,向外传输动力。

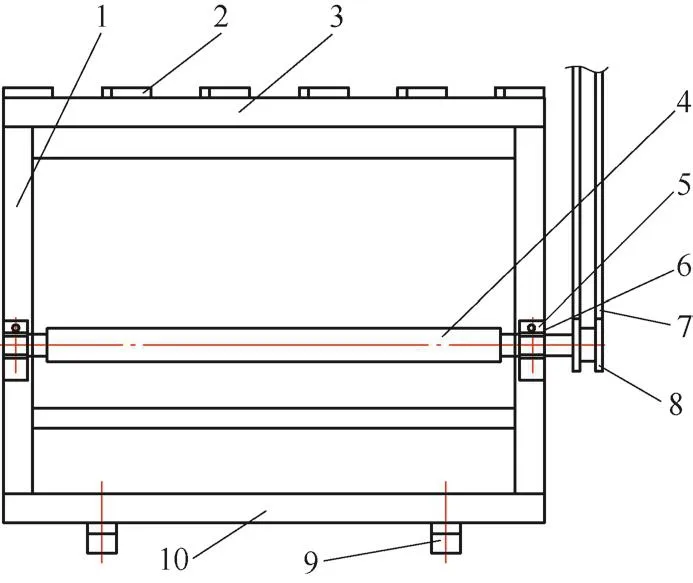

定位传动机构如图4所示,包括机架(见图5)、垫块、链轮、链条、自润滑铜套、轴支座、滚筒刷、支撑横杆、定位板安装架和定位板。定位传动机构通过机架底部的垫块将该机构安置在水箱内部,机架是由方管焊接而成的长方形框架结构,机架沿长度方向隔成两个空间,每个空间的两侧中部靠下对称设置支撑横杆。

图4 定位传动机构

图5 机架结构

定位板安装架设置在机架的上端,由不锈钢方管焊接成与机架上端形状及尺寸一致的矩形框结构。定位板均布排列,通过螺栓固定在定位板安装架上,定位板为铝合金长条板,定位板的长度与机架的长度一致,宽度根据需要清洗的感应器的定位宽度及感应器在定位板安装架上的排列个数予以确定。定位板的两端设置有放置感应器的台阶,其长度依据感应器定位处宽度、感应器与台阶间隙予以确定。两个定位板台阶之间的宽度依据感应器定位处厚度、感应器与两侧台阶的间隙予以确定。

轴支座对称固定在支撑横杆的中部,自润滑铜套安装在轴支座中心的圆孔中。

滚筒刷两端轴径设置在对称的轴支座上的自润滑铜套中,在自润滑铜套中滚动自如,滚筒刷的一端轴径设置有链轮,通过键和链轮联接,滚筒刷的长度尺寸,根据需要清洗的感应器的清洗位置厚度、同时清洗的感应器的个数、感应器在定位板安装架上的排列间隙及感应器在滚筒刷两端留出的间隙予以确定。滚筒刷在轴支座上的位置和感应器在定位板上定位的位置相对应。

链轮通过链条和电动机输出端的链轮构成传动链,驱动滚刷筒旋转进行清洗工作,采用双链轮,分别为两个滚筒刷传递动力。

车轮组件包括两个万向轮和两个直轮,分别安装在水箱底部的四角,便于自动清洗装置的移动。垫块为橡胶材料,均布设置在机架的底部,通过螺栓和机架联接,垫块在自动清洗装置运行中起到缓冲作用,使定位传动机构在水箱中保持稳定[4]。

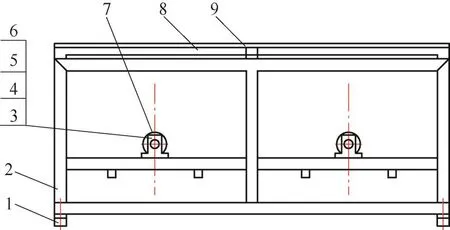

感应器自动清洗装置外观如图6所示。

图6 感应器清洗装置外观

2.2 操作使用方法

该感应器清洗装置的具体配置和使用方法如下:根据需要清洗的感应器,配制自动清洗装置的相关部件,调整清洗装置的滚筒刷、定位板等相关部件并制作组装完成。调整完毕后,打开感应器清洗装置水箱的上盖,在水箱中注入清洗液,水位刚好超过滚筒刷即可,再将感应器下端的感应圈端口朝下,感应器的上端放置在定位板安装架上的定位板台阶中定位,感应圈端口正好卡在滚筒刷上,盖上水箱的上盖,上盖下方的压紧板压在感应器的上端,与定位板配合将感应器固定好,调整电动机调速按钮到合适位置,按下自动清洗按钮,起动电动机运转,链轮通过链条带动两个滚筒刷转动,对感应器实施清洗。所有感应器清洗完成后,打开水箱底部的阀门,将污水排净。

3 使用效果

本文所述自动清洗装置在生产现场实际使用效果良好,具有以下优点。

1)可同时清洗多个感应器,清洗效率高。

2)由自动化清洗代替人工,可避免人为因素的影响,清洗质量更加稳定可靠。

3)由于清洗效率提高,可降低企业生产成本。

4 结束语

1)在客户实际的生产使用过程中,感应器自动清洗装置能够满足对于曲轴淬火感应器及其他感应器的清洗要求,所完成淬火的曲轴淬火质量稳定,同时感应器的使用更加稳定,延长了感应器的使用寿命,提高了感应器效率,具有良好的使用效果。

2)该感应器清洗装置,清洗效果良好,可有效地将感应器淬火过程中表面溅射的淬火冷却介质、黏附的灰尘清理干净,持续保证感应器的使用质量,延长使用寿命。

3)该感应器自动清洗装置构思新颖,机构合理,应用可靠,易于制作实施,实现了同时定位安装多个感应器进行统一清洗,提高了感应器的清洗效率,保证了感应器的使用效果,同时降低了工人劳动强度,减少了企业的生产成本,收到了良好的效果,具有很高的使用价值。

4)该感应器清洗装置的研制,属国内首创。