针对中俄东线高钢级大口径输气管道自动焊的设计提升

2020-11-03张小强蒋庆梅詹胜文谷青悦

张小强 蒋庆梅 詹胜文 谷青悦 金 鑫 王 琴

1.中国石油天然气管道工程有限公司 2.北京斯派克工程项目管理有限责任公司 3.中国石油管道局工程有限公司第四分公司 4.中国石油西部管道分公司

0 引言

中俄东线天然气管道(以下简称中俄东线)工程作为我国和俄罗斯合作的重点能源项目,是构建我国四大能源运输通道之一——东北油气通道的重点工程。中俄东线国内段起于黑龙江省黑河首站,终于上海市白鹤末站,新建管道线路全长约3 371 km。中俄东线干线管道分黑河—长岭、长岭—永清和永清—上海,共计3段,其中黑河—长岭段已于2019年12月建成投产。黑河—长岭段管道全长715 km,采用外径1 422 mm、输送压力12 MPa、X80钢级的管道参数组合在我国尚属首次[1-3]。管道自动焊具有焊接质量好、焊接效率高等优点[4-7],为了提高焊接效率、保证焊缝质量,中俄东线全线采用自动焊接进行环焊缝施工,但传统的管道线路设计在一定程度上与自动焊施工不匹配。因此从管道线路选线、管道敷设、材料及焊接等多方面对设计方法和技术进行了改进与提升[8-11],重点针对管道路由选择、管道转向、管道穿越障碍物、线路用管技术条件、不等壁厚焊接坡口和管道可靠性校核等方面开展了相关的技术研究工作,以期保证自动焊在中俄东线的顺利实施。

1 自动焊的适用性

1.1 国内自动焊工艺

目前国内油气长输管道自动焊工艺主要有3种方式,各种方式的具体焊接工艺及特点如表1所示。

表1 自动焊工艺类型及特点分析表

1.2 自动焊工艺的工程应用

从20世纪60年代开始,美国、法国、意大利等国多家公司研发了管道自动焊技术和配套设备,典型的技术装备有美国的CRC、法国的SERIMAX、意大利的PWT和加拿大的RMS等。从20世纪90年代开始,我国以中国石油管道局工程有限公司(以下简称管道局)、成都熊谷电器工业有限公司(以下简称熊谷)等为代表的国内企业开始自动焊设备研发,并在国内施工单位参与的工程中广泛应用,详细的自动焊工程应用情况如表2所示。

表2 国内管道自动焊应用情况表

近两年建设的管道工程如西三线中靖联络线(Ø1 219 mm,X80)、陕京四线(Ø1 219 mm,X80)、中俄原油二线(Ø813 mm,X65)都在不同程度的推动自动焊工艺,中俄东线北段(Ø1 422 mm,X80)和中段(Ø1 422 mm/Ø1 219 mm,X80)全线采用自动焊焊接工艺,上述各项目总里程和自动焊使用比例分布对比如图1所示。

图1 新建管道工程自动焊应用情况图

2 中俄东线的自动焊应用

2.1 中俄东线工程特点

中俄东线(黑河—长岭)管道线路经过黑龙江和吉林两个省,以丘陵和平原为主,其中平原草场等地貌长度总共约569.8 km,占干线总长度的79.7%。其地形在五大连池以北主要为丘陵、缓丘及平原,地势有一定起伏,地表植被主要为农田和林地;在五大连池以南沿线地貌单元全部为平原及少量缓丘,地势较平坦,沿线地表植被以农田为主,在安达至嫩江穿越之间部分地段为草原、草甸地貌,农田与草甸交错分布。该工程沿线地形地貌特征统计如表3所示。中俄东线(黑河—长岭)管道沿线穿越工程情况对比分析如图2所示。该线路用钢管及弯管规格如表4所示。

表3 中俄东线(黑河—长岭)沿线地形地貌分布表

图2 中俄东线(黑河—长岭)沿线穿越情况统计分布图

2.2 中俄东线自动焊设计方案

综合国内内焊机的爬行能力以及中俄东线试验段的焊接验证成果,中俄东线工程确定的焊接方式如下:①地形起伏坡度普遍小于12°的地段,采用内焊机根焊+外焊机自动焊填充盖面的自动焊接方式;②地形起伏坡度介于12°~18°的地段,通过削方降坡等措施将坡度降至12°以下,采用内焊机根焊+外焊机自动焊填充盖面的自动焊接方式;③地形起伏坡度超过18°的地段,可采用提前焊接预制整体回拖的方式施工,管道主体的焊接预制采用内焊机根焊+外焊机自动焊填充盖面的自动焊方式;④对于变壁厚的直管—直管、直管—热煨弯管、连头段环焊缝焊接,采用STT/RMD氩弧根焊+外焊机自动焊填充盖面的焊接方式;⑤返修焊推荐采用手工电弧焊焊接方式。

表4 中俄东线(黑河—长岭)线路钢管情况统计表

3 基于自动焊的设计提升措施

3.1 线路选定线原则

管道线路选定线在符合国家法律法规的基础上,原则上优先考虑自动焊的适用性。线路路由选择应首先确定大型河流穿跨越、隧道穿越等重点控制性工程位置。平原地区管道线路宜顺直,尽量减少热煨弯管的使用。应考虑减少与大中型河流、铁路、高速公路的交叉。管道线路宜适应自动焊接、机械化补口作业,坡度宜小于12°。山区选线宜避开35°以上陡坡,35°以上陡坡可采用隧道穿越山体,当需要多个隧道穿越时宜进行隧道整合,如不可整合时应充分考虑隧道洞口间管道连接的施工难度,减小管道沿坡敷设的角度。山区管道应进行应力核算,确定一定角度的管道最大爬坡长度,应减少横坡敷设长度。宜对线路扫线土方费用与热煨弯管费用进行初步对比,根据对比结果选择合适的敷设方式。管道在山区选线应考虑水工保护及水土保持的施工及恢复难度。选线中宜考虑现有道路的利用,需要新修伴行道路的地段,应以管道路由选择为主,然后规划伴行道路布置。水网地区应结合通过位置和方式,综合布置线路路由。

3.2 管道转向设计提升

按照长输管道设计惯例,采用弹性敷设、冷弯管或热煨弯管等3种方式进行管道转向设计。以外径为1 422 mm的中俄东线管道为例,当管道转向为2°及以下时设计选用弹性敷设,当管道转向介于3°~6°时设计选用冷弯管,当管道转向超过7°时设计选用热煨弯管[12-13]。中俄东线设计的热煨弯管和冷弯管的曲率半径分别为5D和50D(D为钢管直径)[14],而钢管曲率半径应超过45D才能通过自动焊内焊机,所以内焊机无法在热煨弯管内通过,会导致自动焊连续焊接中断。同时,内焊机虽然可以顺利通过冷弯管,实现自动焊接施工的连续性,但是在冷弯管处焊接施工时焊接工效明显下降,尤其是纵向冷弯管的自动焊焊接施工。

针对上述管道转向设计对自动焊应用的限制性,笔者针对管道转向设计进行了提升措施研究。为了保证自动焊在热煨弯管处实现连续焊接,需将热煨弯管的曲率半径扩大至45D及以上。根据《输气管道工程设计规范:GB 50251—2015》[12]规定,对于外径为1 422 mm的管道,冷弯管最小曲率半径为50D,弹性敷设的最小曲率半径为1 000D。冷弯管仍旧是限制自动焊全面实施的因素之一。因此,笔者最后采用了弹性敷设的方式替代使用冷弯管和热煨弯管等设计提升措施。

分别针对1 000D和1 500D两种弹性敷设曲率半径下的受力情况进行了计算与分析,具体如表5所示。由表5可以看出,对于壁厚为21.4 mm的管道,当弹性敷设曲率半径为1 000D时,管道安装闭合的环境温度仅为-6 ℃,中俄东线黑河—长岭段所处的环境将难以完全满足。若采用1 500D的曲率半径,则管道安装闭合的环境温度最低可为-20 ℃,能满足施工要求。同时考虑到中俄东线采用大口径(1 422 mm)、高钢级(X80)的设计参数,最后确定弹性敷设的曲率半径要求为大于等于1 500D。因此,在管道转向设计中,为了进一步保证自动焊施工的连续性,在空间允许范围内,尽可能采用弹性敷设代替冷弯管和热煨弯管的设计方案,管道平面设计详见图3。图3中绿色实线为原设计线位,红色线位为弹性敷设代替热煨弯管的改进设计线位。

表5 3种壁厚、外径1 422 mm的X80钢级管道在不同弹性敷设曲率半径下的应力计算与分析表

3.3 管道穿越障碍物设计提升

按照《油气输送管道穿越工程设计规范:GB 50423—2013》[15]规定,管道穿越低等级公路时需要增加套管进行保护。中俄东线采用的自动焊在穿越上述公路时,由于无法通过套管导致自动焊连续性中断。为此,设计了新型的“组装式钢筋混凝土盖板涵”。该盖板涵由底座和盖板两部分组成,底座呈“U”形,盖板呈“一”形,详细设计图及现场实物如图4所示。该盖板涵属于组装式,可在管道焊接完成后进行施工,进而保证了管道自动焊接的连续性。

图4 组装式盖板涵的设计及实物图

3.4 线路用管技术条件设计提升

根据中俄东线焊接工艺规程,管道自动焊在焊接组对过程中,要求管口组对错边量不大于2.5 mm,对口间隙为0 mm。这与传统的半自动焊相比,错边量和组对间隙要求更加严格。因此,为了更好地适应自动焊焊接施工,笔者对目前钢管生产能力水平及现状情况进行了总结与分析,对管材技术条件中钢管尺寸参数等内容进行了设计要求的提升。

钢管不圆度和外径偏差是影响管道组对错边量大小的关键指标。按照目前的钢管技术条件要求,钢管不圆度的要求为管端为0.6%D、管体为1.2%D。钢管外径允许偏差为管端外径允许偏差介于+1.5~-1.0 mm,且两端平均直径之差≤2.0 mm。钢管管体外径允许偏差为±4 mm[16-17]。

为了进一步降低钢管不圆度和外径偏差,便于现场焊接,钢管相关制造单位开展了高精度成型技术研究,确定了管端不圆度≤0.42%D(6 mm)的内部制造控制指标。以国内某钢管公司为例,钢管管端不圆度均控制在6 mm以内,99%的钢管不圆度控制在5 mm以内。钢管不圆度参数统计数据如图5所示。

图5 国内某钢管公司钢管不圆度分布图

综合上述总结及分析结论,笔者在钢管技术条件方面提出了针对提升自动焊质量及施工效率的设计提升措施:

1)合金成分加严,保证焊接工艺适用性。

2)限定钢管强度上限,有利于管材与焊材强度匹配。

3)在钢管生产过程控制试验中,要求管体纵向最小抗拉强度不得低于规定最小横向抗拉强度的95%。

4)提高钢管椭圆度要求:管端为0.5%D,管体为0.8%D。

5)适当提高热煨弯管管端椭圆度要求,要求弯管直管段距管端100 mm 范围内,椭圆度应不大于0.7%D。

6)控制管端及管体直径偏差:对于管端(150 mm以内),要求允许偏差介于+1.25~-1.0 mm,且两端平均直径之差≤2.0 mm;对于管体,要求允许偏差介于-0.15%D~+4 mm。

7)要求对钢管周长进行精确测量,在钢管两端标记不圆度的长短轴位置和管周长,以便于现场级配,降低组对难度,减小组对错边量。其中长轴和短轴分别采用白色和黄色标示带。管端周长按照范围进行A、B、C分类,每一类钢管管端周长差均要求小于3 mm,并予以清晰标记,方便提高现场施工焊接的组对效率和质量。

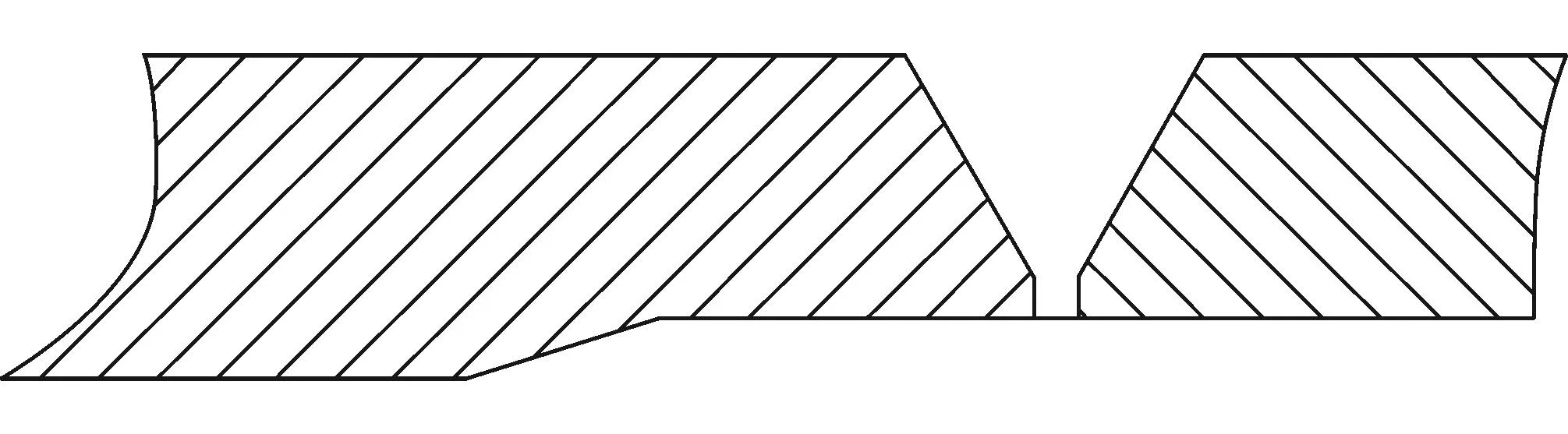

3.5 管道变壁厚坡口形式提升

在管道线路设计中,当地区等级发生变化或者热煨弯管处,管道焊口对接两侧钢管的壁厚会发生变化,这类焊口统称为变壁厚焊口。此类焊口由于两侧壁厚发生变化,无法实现内焊机根焊的自动焊施工,往往只能作为连头口进行焊接施工,因此,造成应力集中水平升高且易于失效[18-19]。

针对此类问题,对变壁厚焊口的坡口形式进行了设计优化,推荐采用新型内孔锥形坡口形式(具体坡口形式详见图6、7)代替原设计中的斜坡口。该种焊接坡口形式将坡口过渡段从焊缝位置移开,进而减少了焊缝处的应力集中,因此,发生氢致开裂(HAC)的风险降低,疲劳裂纹扩展的驱动力也减小。同时,该类型坡口提高了无损检测的质量和可靠性,降低了缺陷漏报率[20-21]。此外,使用该类型坡口,与常规不等壁厚焊接坡口相比,能提高施工现场的焊接效率和焊缝质量。

图6 直管—直管不等壁厚内孔锥形坡口图

图7 直管—热煨弯管不等壁厚内孔锥形坡口图

3.6 管道可靠性评价

中俄东线外径1 422 mm、12 MPa和X80钢级大口径高压输送管道是首次在国内应用,缺少工程建设和运行经验。对此,英国和加拿大等建议采用可靠性的设计和评价方法。相比目前设计规范中要求的基于应力设计的安全系数法,基于可靠性的设计与评价方法可以直接反映管材的性能、施工和运行维护水平,避免采用不合理或过于保守的设计[22-24]。

针对腐蚀造成的管道最终失效有小孔渗透、大孔泄漏和破裂3种形式,分别建立了相应的极限状态方程。针对第三方破坏,失效类型主要按刺穿管道、凹坑—划伤引起的管道爆裂和管道破裂分别建立不同的极限状态方程。对于环焊缝,采用基于应力的评价方法(FAD图评价方法),同时考虑了脆性失效、塑性失效和两种失效模式的交互作用(弹性—塑性开裂)。

综上所述,笔者在收集分析黑河—长岭段管道设计资料和相关资料的基础上,通过考虑管道性能、腐蚀因素、第三方破坏、环焊缝性能等风险因素,对黑河—长岭段管道划分了105个评价单元进行可靠性评价。首先通过计算确定管道目标可靠度和允许失效概率,再结合包括管道设计参数、环境数据、管材实际性能数据、管道施工数据、运行维护数据等进行极限状态的确定和可靠性计算。评价结论是在管道全生命周期内,管道整体失效概率低于按照GB 50251—2015[12]规定的人口密度上限计算的允许失效概率值和按照统计人口密度确定的允许失效概率。根据管道服役特点,进行8年一次的内检测和维护是必要的,且干线管道线路段的可靠性能够满足可靠度要求。

4 结论

1)中俄东线在路由选择时,在符合国家法律法规的基础上,针对低山、丘陵和平原等地形地貌,优先考虑了自动焊的适用性。

2)中俄东线在管道转向设计中,改变了传统的设计理念,在空间允许情况下,优先选用弹性敷设实现管道转向,提高了自动焊的施工连续性。

3)中俄东线在管道穿越障碍物时,尤其是低等级公路穿越,创新设计选用组装式盖板涵代替传统套管,进一步保证了自动焊施工的连续性。

4)中俄东线在管材选用方面,通过提高管材不圆度指标、外径偏差要求、标记管周长短轴等技术要求,提高了自动焊的施工效率和焊缝质量。

5)针对不等壁厚焊口,中俄东线推行了新型内孔锥形坡口,可显著提升焊口质量和降低应力集中水平。

6)中俄东线针对管道线路进行了可靠性评价,按照目前设计、材料、施工和运行维护标准,管道线路段的可靠性能够满足目标可靠度要求。