节能环保型无溶剂环氧减阻内涂层技术

——以中俄东线天然气管道工程黑河—长岭段为例

2020-11-03郑安升黄留群杨学强潘怀良

郑安升 黄留群 杨学强 付 伟 王 杰 潘怀良

1.中国石油天然气管道工程有限公司 2.中国石油管道局工程有限公司燃气分公司

0 引言

中俄东线天然气管道(以下简称中俄东线)工程试验段属于黑河—长岭管道的一部分,管线长度约为78 km,管外径为1 422 mm,设计输送压力为12 MPa。由于中俄东线的黑河—长岭段是中国首次大规模采用外径1 422 mm的X80钢管道,对于现场焊接、防腐、检测、施工规划等内容还需通过工程试验和应用验证,以期为外径1 422 mm管道后续大规模应用奠定基础[1]。借此机会在试验段开展了无溶剂环氧减阻内涂层的设计和试验应用工作。

环氧涂料是天然气管道减阻内涂层的主要原料[2],被美国石油学会API RP 5L2[3]标准推荐使用[4]。目前国内外减阻内涂层基本上都采用以有机溶剂作为分散介质的溶剂型环氧涂料,在涂膜过程中挥发的有机溶剂(VOC)占涂料总重量的30%~50%,VOC不但会对人体健康产生危害,而且还有可能对自然环境造成污染[5]。无溶剂型环氧涂料固化成膜时活性溶剂也参与反应并成为涂膜的组成部分,但在施工过程中没有溶剂挥发,减少了大气中VOC的排放量,可以更好地满足环保要求。此外,无溶剂环氧涂料的各项机械性能和耐化学介质性能都明显优于溶剂型环氧涂料,耐磨性、附着力、抗剪切强度等机械性能尤为突出。无溶剂涂料的缺点主要是涂层过厚、脆性大且抗弯曲性能差、涂料黏度过高及施工不便等。目前国内外都在开发无溶剂减阻内涂层,但均未在工程中大规模应用[6]。为此,笔者从涂料改性和改进喷涂工艺参数两个方面进行了研究,并在中俄东线工程试验段开展了验证试验,以期克服无溶剂涂料的上述缺点。

1 无溶剂环氧减阻内涂层特点

1.1 无溶剂环氧减阻内涂层的减阻原理

由于管道内壁具有一定的粗糙度[7],导致天然气在管道内的流动状态主要以湍流为主,天然气流经管道内壁凸起物就会形成涡流区。管道涂敷内涂层使得涡流区减小、湍流程度降低[8],可以提高输送效率、降低压气站能耗运行费用(图1)。

1.2 无溶剂与溶剂型环氧减阻内涂层对比

无溶剂环氧减阻内涂层相对于溶剂型环氧减阻内涂层主要差别在于:无溶剂涂料在生产和涂敷过程中不需要采用挥发性的有机溶剂作为分散介质,而采用低黏度胺类固化剂和环氧树脂经过交联反应合成的涂层,该涂层具有优异的机械性能和耐化学性能以及良好的防腐性能。无溶剂型和溶剂型环氧减阻内涂层的主要差异如表1所示。

图1 管道涂敷减阻内涂层的减阻示意图

表1 无溶剂型和溶剂型环氧内涂层性能对比表

2 无溶剂环氧减阻内涂层技术研究

2.1 减阻内涂层性能试验及材料比选

针对无溶剂减阻内涂层的缺点,在中俄东线设计之前,设计单位联合研究院与涂料生产厂商开展了相关研究和试验工作,致力于解决其脆性大、抗弯曲性差、黏度大以及喷涂施工困难等问题。

2.1.1 固化剂对涂层性能的影响

抗弯曲性能是无溶剂环氧减阻内涂层的一个重要指标,而对抗弯曲性能影响较大的是固化剂。常用的固化剂有聚酰胺、改性酚醛胺、脂肪族多元胺等几种。固化剂的分子结构和化学反应速度对涂层影响较为明显。酚醛胺、脂肪族多元胺由于其自身分子链较短、分子量小、活化期短、反应迅速,所以造成内涂层硬脆性大[10]。聚酰胺类与环氧树脂反应慢,而且分子量较大、反应活性基团较少,反应产物交联密度低、固化产物柔性好,从而可以增强涂层的抗弯曲性[11]。故推荐聚酰胺类固化剂作为涂层原材料使用。

2.1.2 黏度对涂层性能的影响

树脂基料、稀释剂以及固化剂都会影响涂料黏度。以上已基于抗弯曲性能选定了固化剂类型,故这里只考虑树脂基料和稀释剂对涂层性能的影响。

环氧树脂的黏度与其分子结构和分子量有直接关系,支链越短、分子量越小,黏度越低,因此应选择支链较短、分子量较小的树脂原料。根据中国石油天然气管道科学研究院实验研究,推荐使用常温下黏度小于10 Pa·s的树脂原料。稀释剂是一种与树脂混溶性良好的液体物质,添加稀释剂可以改善树脂的工艺性能,并降低树脂黏度。但稀释剂的添加要适量,过量稀释剂会造成涂层性能下降,不添加稀释剂则会造成树脂黏度过大而无法施工。

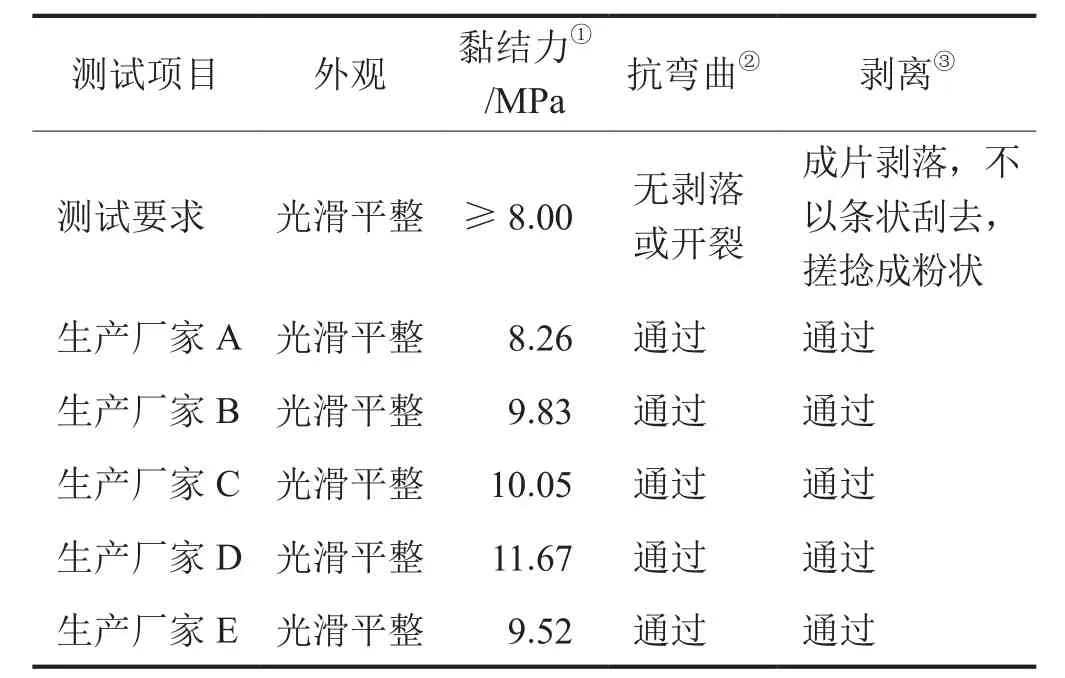

2.1.3 试验结果

根据上述固化剂和树脂黏度的推荐结果,选择5个生产厂家(A、B、C、D、E)的无溶剂环氧涂料进行外观、黏结力、抗弯曲和剥离性能实验室测试,测试结果均满足要求(表2)。

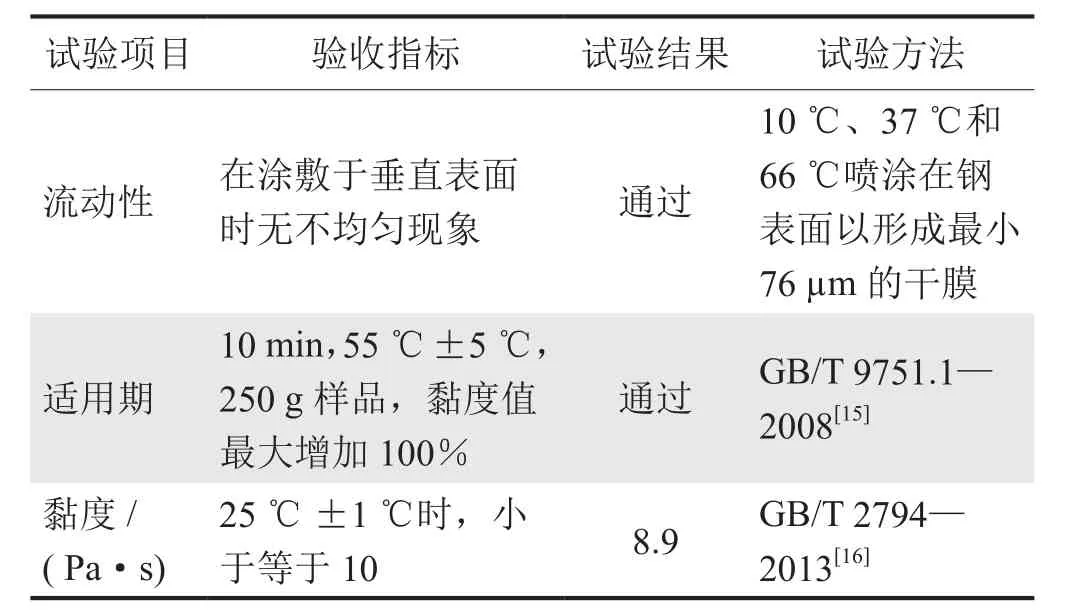

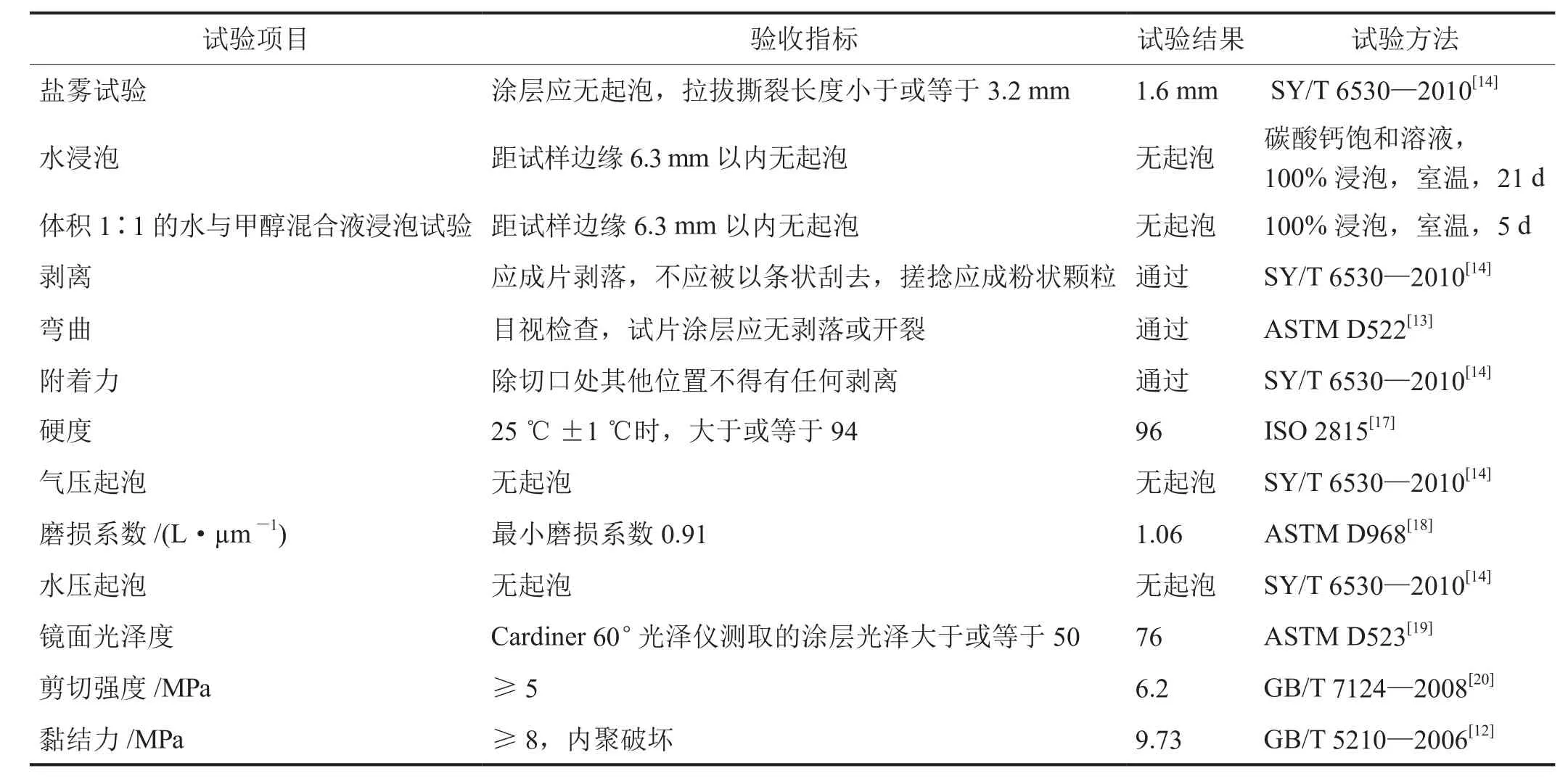

2.1.4 涂料与涂层的技术指标要求

鉴于5个厂家的涂料都可满足黏结力、抗弯曲和剥离性能的测试要求,解决了其脆性大、抗弯曲性差的缺点。在此基础上并结合SY/T 6530—2010[14]的相关要求,制订了无溶剂环氧涂料以及涂层综合性能指标(表3、4)。按照该指标要求完成了无溶剂环氧内涂层钢管的工厂试制,并通过了中国石油管道研究院第三方实验室检验。这些试制的钢管已用于中俄东线天然气管道工程试验段。在管道施工现场,除个别钢管因内涂层过厚导致钢管冷弯过程中涂层开裂的情况外,其他试制的钢管在试验段应用良好,为后续在中俄东线黑河—长岭段中大规模应用奠定了基础。

表2 减阻内涂层测试结果表

表3 稀释后涂料的物理性能要求表

2.2 无溶剂环氧减阻内涂层喷涂要求

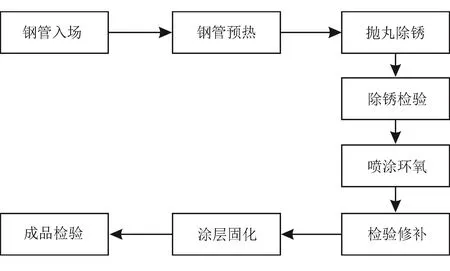

溶剂型环氧涂料由于其含有机溶剂、黏度低、流动性好,一般喷涂压力约3.2~4.0 MPa。无溶剂环氧涂料的流动性差,加热后一般喷涂压力约5 MPa。一般防腐厂配备的国产喷涂机最大喷涂压力可达6 MPa,配备的国外喷涂机最大喷涂压力可达到7 MPa,完全可以实现无溶剂环氧减阻内涂层的喷涂。无溶剂型环氧减阻内涂层钢管喷涂的工艺流程如图2所示。

由于无溶剂型涂料比溶剂型涂料黏度大,喷涂成膜较厚,正常喷涂成膜厚度约100 μm,很难像溶剂型环氧涂料那样均匀喷涂65 μm而不产生漏点。因此,需要对原溶剂型环氧喷涂生产工艺的工序参数进行调整,重点关注以下几方面内容。

表4 钢管减阻内涂层的性能指标要求表

图2 无溶剂型环氧减阻内涂层喷涂工艺流程图

2.2.1 表面处理

钢管表面除锈等级应达到GB/T 8923.1—2011[21]规定的Sa2.5级,表面粗糙度应为30~50 μm。将平滑的钢管表面除锈会增大表面粗糙度,从而增加涂料与管内壁接触面积,达到提高涂层与管内壁间黏结力的目的。因涂层最小厚度为65 μm,故表面粗糙度必须小于65 μm。按内涂层喷涂作业的设计要求,除锈后钢管内壁粗糙度应控制在30~50 μm范围内。

除锈后钢管内表面的灰尘度不应低于GB/T 18570.3—2005[22]规定的2级。按金相学理论,经过处理的钢管表面能量不稳定[23],有向稳定平衡状态转化的趋势,而且可以通过吸引涂料粒子来趋向稳定,从而提高涂料和钢管表面的黏结力。但钢管内表面夹杂灰尘会降低涂层黏结力,所以合理控制钢管表面的灰尘度非常重要。为了提高灰尘度等级,应该加大表面清洁度的检测频次。对中俄东线试验段,要求每50根管抽检1根,不足50根按50根计。

2.2.2 温度

控制适当的涂料黏度对喷涂作业至关重要。涂料黏度太大会造成喷涂困难或者在涂层中产生气泡或针孔;涂料黏度太低会造成喷涂过快,涂层成型差,流挂严重。温度对黏度影响较大,所以喷涂时应严格控制温度,通常喷涂时需对涂料加热,温度控制在50~70 ℃为宜[24],也可通过工艺评定确定喷涂温度。

2.2.3 厚度

厚度是控制涂层质量的重要指标之一,在过程检验和成品检验中都需检验厚度。厚度缺陷主要表现为厚度不足。由于生产工艺的限制,控制涂层厚度完全一致是不现实的,通常标准规范只要求沿圆周方向均匀测试若干点,其平均厚度达标即可,但这往往会造成局部涂层过厚导致弯曲开裂现象,试验段就曾发生现场钢管冷弯造成涂层开裂的情况。为此,应规定涂层的厚度上限。本试验段涂层厚度的设计要求为65~160 μm。

2.3 节能效果

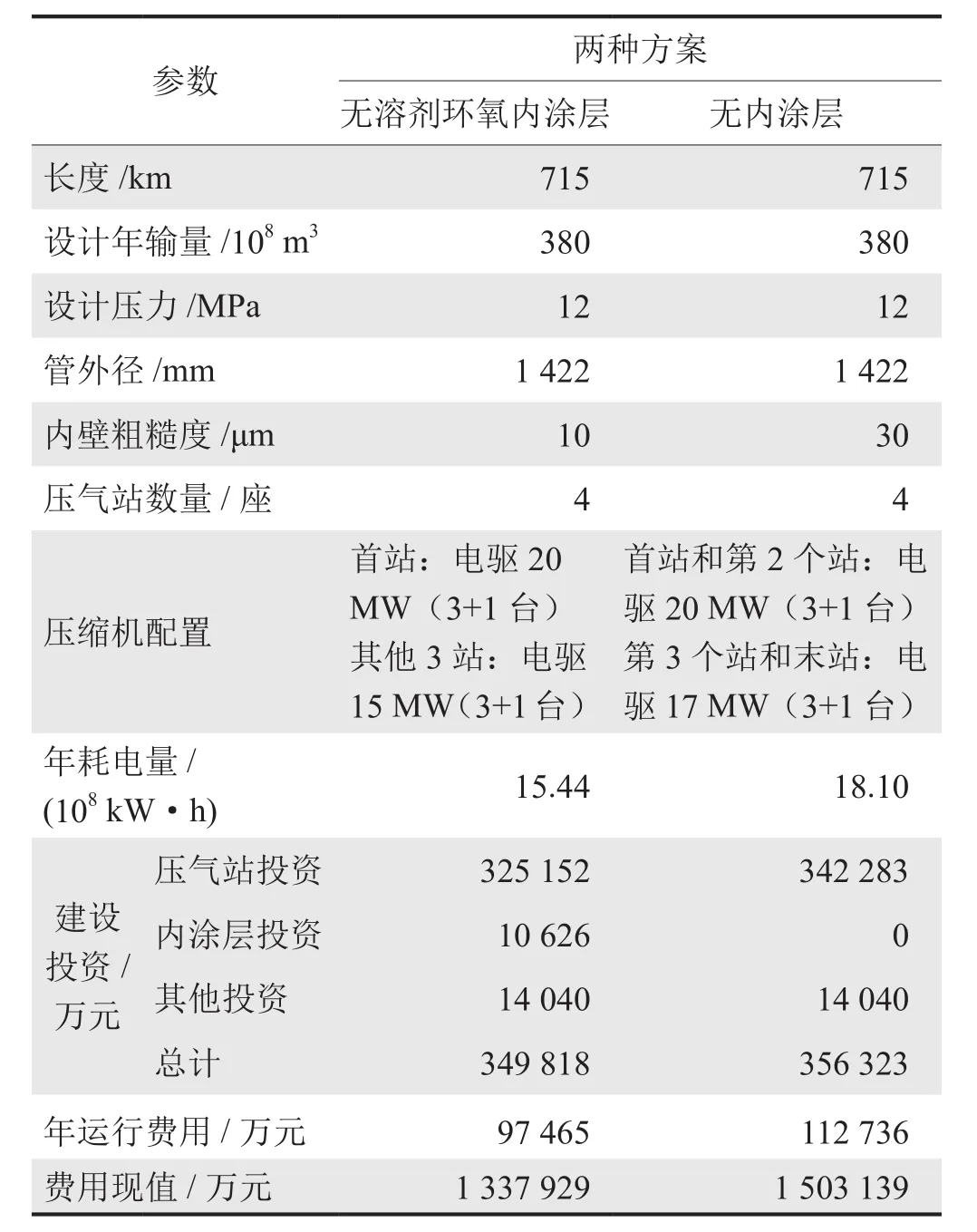

由于中俄东线黑河—长岭段工程全线采用内涂层,管道内壁粗糙度降低,管道摩阻减小,使得压气站压缩机的功率减小,压气站的投资降低[25-27],考虑内涂层投资后,建设投资仍然低于无内涂层方案,并且每年运行费用节省15 271万元,具体如表5所示。

表5 两种方案投资及运行费用对比表

3 中俄东线大规模应用情况

经过中俄东线试验段的试制和现场成功应用,无溶剂环氧内涂层在后续的中俄东线黑河—长岭段成功应用637 km,目前项目已经投产运行;在中俄东线长岭—永清段成功应用1 110 km,目前项目正在施工;在中俄东线永清—上海段成功应用1 237 km,目前已完成初步设计。

4 结论

1)无溶剂环氧内涂层在中俄东线天然气管道工程试验段获得成功应用,开创了无溶剂环氧内涂层在输气管道工程中大规模应用的先河。

2)无溶剂型环氧涂料的安全环保性及各项性能指标优于溶剂型环氧涂料。

3)无溶剂环氧内涂层已推广应用至中俄东线天然气管道工程全线,也可推广应用于其他新建输气管道。

4)鉴于目前国家对环境保护的要求日益严格,溶剂型涂料会被逐步淘汰,无溶剂涂料在管道内涂层领域具有广阔的应用前景。