利用废弃含铬革屑制备工业蛋白粉的工艺探究

2020-11-03丁凡纪翔辉段宝荣王全杰

丁凡,纪翔辉,段宝荣,王全杰,2★

(1.烟台大学化学化工学院,山东 烟台264005;2.国家制革技术研究推广中心,山东 烟台264005)

改革开放以来,皮革行业快速发展,在制革过程中只有60%左右的原料皮能够转化为皮革产品,其余的则成为固体废弃物[1]。这些固体废弃物的主要成分为铬和胶原蛋白,将其中的铬盐脱除并提取出胶原蛋白,是目前研究的主要思路[2-4]。胶原蛋白由于具有良好的絮凝性、保湿性、发泡性、粘合性、表面张力以及金属离子鳌合性能等,在水处理、纺织业、建材、胶粘剂、制革业、造纸业以及农业等工业领域中均得到了广泛使用[5-7]。

当使用酸法处理含铬革屑时,高浓度的H+与胶原羧基具有很强的结合能力,能够与Cr3+发生争夺作用,使得配合物的水解平衡向着解聚的方向进行,且酸性条件能够破坏分子间的盐键和席夫碱,进而使胶原纤维发生溶胀,有利于释放出胶原蛋白[8,9],但酸溶液会对设备造成一定的腐蚀,且产物中Cr3+处于溶解状态,很难与胶原蛋白彻底分离,因此一般不单独使用[10]。在碱性溶液中存在着大量的OH-,它具有比胶原羧基更强地与Cr3+发生配位的能力,从而取代胶原羧基与Cr3+反应生成Cr(OH)3沉淀,经过滤将其去除,碱法是目前处理含铬废弃物最常用的方法[11]。

本研究采用酸法预浸泡、碱法水解的方式处理含铬革屑,将得到的水解液经喷雾干燥制备成胶原蛋白粉,以产物中水分含量、灰分含量、氮含量以及含铬量为指标,探究符合工业使用要求蛋白粉的最佳制备工艺。

1 实验部分

1.1 主要实验材料及仪器

实验材料:含铬革屑,工业品,烟台文登制革厂;氢氧化钠,分析纯,天津永大化学试剂有限公司;氧化钙,分析纯,天津致远化学试剂有限公司;硫酸,分析纯,烟台三和化学试剂有限公司;硫酸钾,分析纯,天津登科化学试剂有限公司;硫酸铜,分析纯,天津登科化学试剂有限公司;无水乙醇,分析纯,天津永大化学试剂有限公司;邻苯二甲醛,分析纯,上海源叶生物科技有限公司;四硼酸钠,分析纯,天津风船化学试剂有限公司;十二烷基硫酸钠,分析纯,上海麦克林生化科技有限公司;二硫苏糖醇,分析纯,北京索莱宝科技有限公司;过氧化氢,分析纯,国药集团化学试剂有限公司;溴甲酚绿,分析纯,天津北辰方正试剂厂;甲基红,分析纯,国药集团化学试剂有限公司。

实验仪器:AR2140 型电子天平,常熟双杰测试仪器厂;DHG-9073 型电热恒温鼓风干燥箱,龙口市先进仪器有限公司;HH-DR1 型电热恒温油浴锅,上海双捷实验设备有限公司;JJ-1 型电动增力搅拌器,龙口市先进仪器有限公司;NDJ-5S 型循环水多用真空泵,巩义市予华仪器有限公司;RE52CS 型旋转蒸发器,上海亚荣生化仪器厂;0-90%Brix(糖)型手持糖度计,上海力辰邦西仪器有限公司;L-6000Y 型喷雾干燥机,上海皓庄仪器有限公司;K1305A 型自动定氮仪,上海晟生分析仪器有限公司;JH752 型紫外-可见分光光度计,上海菁华科技仪器有限公司;TYPE SPT12 型消解炉,北京三品科创仪器有限公司;SX2-4-10 型箱式电阻炉,龙口市先进仪器有限公司;AA-6880 型原子吸收分光光度计,岛津(上海)实验器材有限公司;pHS-3D 型功能性pH 计,上海三信仪表厂。

1.2 实验方法

1.2.1 喷雾干燥机的工作参数

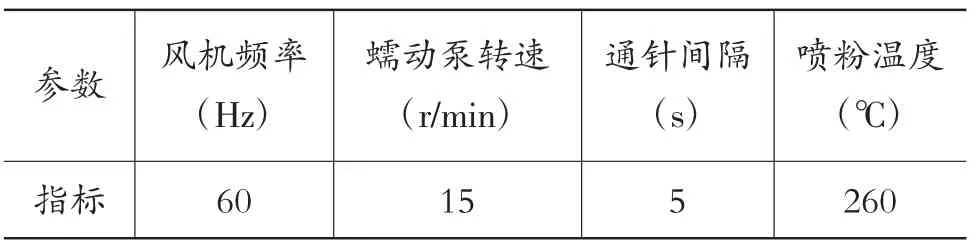

本文使用喷雾干燥法对液态胶原蛋白进行干燥,喷雾干燥机的具体工作参数见表1。

表1 喷雾干燥机的工作参数Tab.1 Working parameters of spray dryer

1.2.2 胶原蛋白粉的工业标准

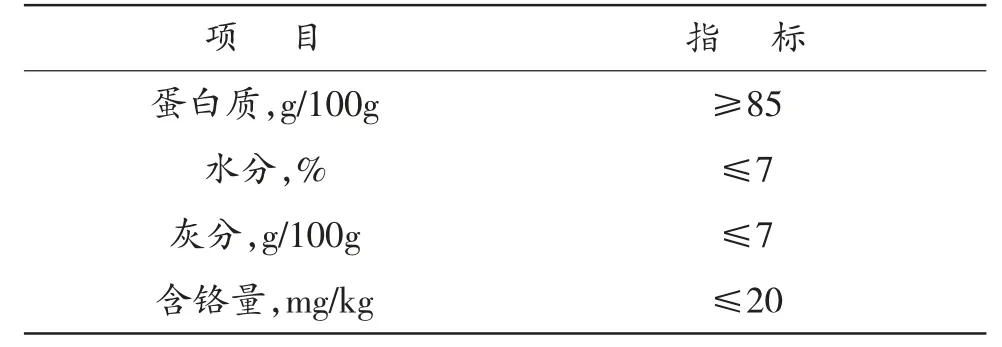

本文中胶原蛋白粉的蛋白质含量、水分含量、灰分含量标准参照SB/T 10634-2011《淡水鱼胶原蛋白肽粉》中的规定,含铬量以GB 13078-2017《饲料卫生标准》中规定的数值作为参考。具体标准数值见表2。

表2 胶原蛋白粉的质量标准Tab.2 Quality standards of collagen powder

1.2.3 碱水解条件的工艺优化(所有试剂的加入量均按绝干革屑质量计)

1.2.3.1 水解时间的单因素实验

根据丁凡等[12]的研究,选用复合比(%∶%)5∶3的CaO 与NaOH 作为水解用碱,固定水解温度为90℃、液固比为6,设置水解时间分别为4 h、6 h、8 h、10 h、12 h,水解完成后对水解液进行过滤,使用浓硫酸中和至pH 值处于6~7 之间,静置1 h 后再次过滤,收集滤液进行旋转蒸发浓缩至糖度约为20°Brix,将水解液进行喷雾干燥制备成胶原蛋白粉,并对蛋白粉中水分含量、灰分含量、氮含量以及含铬量进行检测。

1.2.3.2 水解温度的单因素实验

在最佳水解时间下,固定液固比为6,依次改变水解温度为75℃、80℃、85℃、90℃、95℃,其余操作步骤参照1.2.3.1 进行。

1.2.3.3 水解液固比的单因素实验

固定最佳水解时间和最佳水解温度,改变水解液固比(g∶g)分别为5、6、7、8、9,其余操作步骤参照1.2.3.1 进行。

1.2.3.4 正交实验

在单因素实验的基础上,以胶原蛋白粉中灰分含量为指标,对水解温度、水解时间、水解液固比这三个因素进行正交实验,探究最低灰分胶原蛋白粉的碱法制备工艺。

1.2.4 酸浸泡条件优化(所有试剂的加入量均按绝干革屑质量计)

1.2.4.1 硫酸加入量的探究

准确称取40 g 绝干革屑,放入塑料容器中,向其中加入600 mL 水,依次改变浓硫酸加入量为5%、10%、15%、20%、25%,搅拌均匀,浸泡10 h 后沥干,使用闷水洗至pH 值为6 左右,再次沥水拧干后置于500 mL 三口烧瓶中,在1.2.3 步得出的最低灰分碱水解工艺下水解制备胶原蛋白粉,并进行灰分含量及含铬量的测定。

1.2.4.2 硫酸浸泡时间的探究

固定最佳硫酸加入量,改变浸泡时间依次为12h、24 h、36 h、48 h、60 h,其余步骤参照1.2.4.1,对在最佳条件下制备出的胶原蛋白粉各项指标进行检测。

1.2.5 水分含量的测定:采用直接干燥法[13]

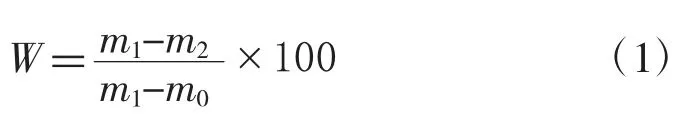

取一定量蛋白粉放入一只干燥洁净的250 mL烧杯中,称量蛋白粉与烧杯的质量,将其置于120℃恒温干燥箱中烘干2 h 后,置于干燥器内冷却0.5 h,称量,反复干燥至恒重,得到烘干后蛋白粉和烧杯的质量。按公式(1)计算蛋白粉中的水分含量:

式中:

W——蛋白粉水分含量,%;

m0——烧杯质量,g;

m1——烘干前蛋白粉与烧杯质量,g;

m2——烘干后蛋白粉与烧杯质量,g。

1.2.6 灰分含量的测定:灼烧法[14]

称取一定量烘干后的蛋白粉,置于已经洗净并烘干的瓷坩埚中,放入马弗炉中后,设置升温程序使温度逐渐升高至580℃,继续灼烧2 h 后取出,置于干燥器内冷却0.5 h,取出称量。蛋白粉中灰分含量的计算见公式(2):

式中:

A——灰分含量,%;

x1——蛋白粉质量,g;

x2——灼烧后灰分和坩埚质量,g;

x3——坩埚质量,g。

1.2.7 含铬量的测定:石墨炉原子吸收法[15]

准确称取0.1 g 烘干后的蛋白粉置于消化管中,再向其中加入5 mL 浓硫酸,在管口处放置弯颈小漏斗,并将整个体系置于消解炉上,设置消解温度为250℃,当温度升到250℃时保持10 min 后取下,稍加冷却后滴加2 mL 双氧水,仍在250℃下消解10 min,重复此操作,直至消解管内液体澄清透明,继续加热10 min 后取下消解管,将管内液体全部倒入100 mL 容量瓶中,使用蒸馏水定容至刻度,将其倒入石墨炉原子吸收分光光度计的样品管内,进行含铬量的测定。

1.2.8 氮含量的测定:凯氏定氮法[16]

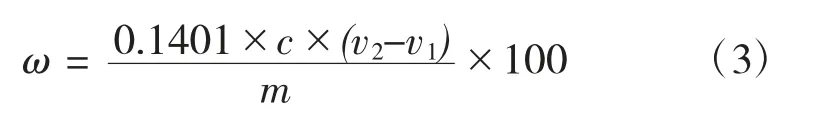

称取一定量蛋白粉置于消解管中,加入5 mL 浓硫酸、0.3 g 硫酸钾、5 滴饱和硫酸铜,轻晃摇匀后覆上弯颈漏斗,置于消解炉上,设置程序为每隔30 min进行一次升温(120℃、250℃、380℃、420℃),在420℃下保持60 min。消解结束后,待冷却至室温,将消解管及一只干净的250 mL 锥形瓶安装在定氮仪上,定氮仪的设定参数为:酸液30 mL、碱液40 mL、时间为5 min,蒸馏完成后向锥形瓶中滴加5 滴溴甲酚绿-甲基红指示剂,使用浓度为0.1 mol/L 的盐酸进行滴定,滴定终点为液体由淡蓝色变为浅紫色。含氮量的计算如公式(3):

式中:

ω ——含氮量,%;

c——标准盐酸溶液的浓度,0.1 mol/L;

v1——滴定管初始刻度,mL;

v2——滴定管最终刻度,mL;

m——蛋白粉的质量,g。

1.2.9 粗蛋白含量的计算

根据氮含量的具体数值,可以由经验公式(4),计算出产物中的粗蛋白含量。

式中:

P1——氮含量,%;

P2——粗蛋白含量,%。

1.2.10 游离氨基含量的测定

游离氨基含量的检测方法有很多,其中OPA 法相较于其他方法具有操作简单快速、检测结果精确等优势[17],其原理是:游离氨基可以与邻苯二甲醛(OPA)反应形成一种黄色的络合物,使用分光光度计能够在特定波长下检测其吸光度[18]。本实验参照罗艳华等[16]的方法进行蛋白粉中游离氨基含量的检测。

2 结果与讨论

2.1 水解条件的优化

2.1.1 水解时间

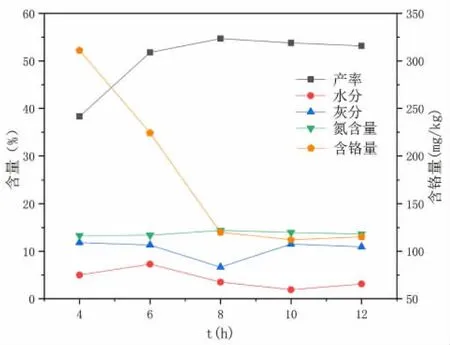

图1 水解时间对蛋白粉品质的影响Fig.1 Effect of hydrolysis time on the quality of protein powder

图1 反映了水解时间的变化对蛋白粉各项指标的影响。可以看出,固定水解温度为90℃、液固比为6 的条件下,随着水解时间的延长,蛋白粉中氮含量基本稳定在14%左右的水平,在8 h 出现了灰分含量的最低值以及含铬量快速下降的拐点。在铬革屑中除了含有胶原蛋白和铬,还包含在制革加工过程中引入的一些NaCl、Na2SO4等无机盐,随着水解时间的增长,一部分无机盐会溶解在水解液中,进而过长的水解时间会导致产物中灰分含量增多。综合考虑,选取8 h 为最优水解时间,此时蛋白粉产率为54.70%、水分含量为3.50%、灰分含量为6.67%、氮含量为14.40%、含铬量为120 mg/kg。

2.1.2 水解温度

图2 水解温度对蛋白粉品质的影响Fig.2 Effect of hydrolysis temperature on the quality of protein powder

从图2 中可以看出,固定水解时间为8 h、液固比为6 的条件下,随着水解温度的升高,蛋白粉中氮含量基本保持在稳定水平,产率在90℃时出现最大值,含铬量在85℃之后下降趋势放缓,灰分含量在85℃时降至最低,超过此温度后灰分含量开始增大。由于水解用碱中包含CaO,在水中能够释放出部分Ca2+,而在水解升温的过程中胶原蛋白不断被降解,释放出大量—COOH 官能团,它能够与Ca2+发生配位反应,生成钙盐,因此过高的温度会导致产物中灰分含量增大。综合考虑,选取85℃为最佳水解温度,此时蛋白粉产率为42%、水分含量为4.70%、灰分含量为5.78%、氮含量为14.38%、含铬量为125.31 mg/kg。

2.1.3 液固比

图3 反映了在固定水解时间8 h、水解温度为85℃的条件下,水解液固比的变化对蛋白粉品质产生的影响。从图中可以看出,随着液固比增大,蛋白粉的产率始终保持在43%以上,氮含量处在13.06%~14.55%的范围内,含铬量在液固比处于5~7 之间时有明显下降,之后略微上升,灰分含量在液固比为7 时降至最小值。当液固比过小时,铬革屑无法与碱液充分接触,使得部分铬革屑未能被水解,导致水解反应不完全,因此在一定范围内随着液固比增大,蛋白粉产品的含铬量快速下降;而当液固比过大时,水解体系中水分浓度过高,使得碱液被稀释,从而降低了水解力度,因此在液固比超过一定值后,蛋白粉灰分含量及含铬量均有所上升。综上,选择最佳水解液固比为7,此时蛋白粉产率为48.60%、水分含量为5.20%、灰分含量为5.69%、氮含量为14.52%、含铬量为57.30 mg/kg。

2.1.4 正交实验优化

以灰分含量为指标,对水解时间、水解温度及水解液固比这三个因素进行了正交实验,结果见表3。

图3 液固比对蛋白粉品质的影响Fig.3 Effect of liquid-solid ratio on the quality of protein powder

表3 正交试验结果分析表Tab.3 Analysis table of orthogonal test results

由正交试验结果可以看出,以灰分含量为指标,各影响因素的主次关系为:水解温度>水解时间>液固比,最佳参数组合为:水解时间10 h、水解温度为95℃、液固比为6,在此条件下进行三次重复试验,得到蛋白粉灰分含量的平均值为5.42%,同时对此工艺下制备出蛋白粉的含铬量进行了检测,其数值为52.31mg/kg。此时的含铬量超出表2 中所列标准的最大值,且灰分含量虽在标准范围内,但仍处于较高水平。

2.2 硫酸预处理对蛋白粉品质的影响

为了进一步降低蛋白粉含铬量及灰分含量,采取了硫酸浸泡的方式对铬革屑进行预处理。

2.2.1 酸加量

图4 H2SO4 加入量对含铬量和灰分含量的影响Fig.4 Effect of H2SO4 addition on chromium content and ash content

图4 反映了在使用浓硫酸对铬革屑进行水解前预处理时,H2SO4加入量对蛋白粉含铬量及灰分含量的影响。可以看出固定浸泡时间为10 h,随着H2SO4加入量的增加,含铬量不断降低,在加入量超过15%后,变化趋于平缓,且蛋白粉中灰分含量的变化幅度也在此时减弱。因此,选取15%为预处理时H2SO4的最优加入量,此时含铬量为20.11 mg/kg,灰分含量为5.23%。

2.2.2 预处理时间

图5 显示的是在固定H2SO4加入量为15%时,通过改变预处理时间对蛋白粉含铬量及灰分含量的影响。从图中可以看出,随着时间的延长含铬量和灰分含量均呈不断下降的趋势,灰分含量的整体下降趋势相对平缓,含铬量在12 h~24 h 内发生了较为明显的下降,之后波动幅度较小。基于时间成本考虑,选取24 h 为最佳预处理时间,此时产品中含铬量为16 mg/kg,灰分含量为4.59%,且二者数值均优于表2 中列出的标准。

图5 H2SO4 浸泡时间对含铬量和灰分含量的影响Fig.5 Effect of immersion time of H2SO4 on chromium content and ash content

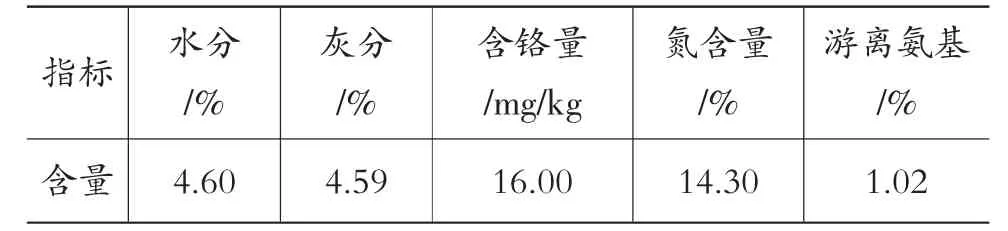

2.3 胶原蛋白粉各项理化指标

表4 胶原蛋白粉各项理化指标Tab.4 Physical and chemical indexes of collagen powder

3 结 论

本实验选用CaO 与NaOH 作为水解用碱,在固定二者的使用比为5∶3(%∶%)的条件下,分别探究了水解时间、水解温度、水解液固比对蛋白粉中水分含量、灰分含量、氮含量以及含铬量的影响,并通过以灰分含量为指标的正交试验找到了低灰分胶原蛋白粉的碱法制备工艺。同时,为了进一步降低蛋白粉产品中的灰分含量及含铬量,使用浓硫酸对铬革屑进行水解前预浸泡,确定了最佳硫酸预处理条件。得出了以下结论:

(1)在水解温度为95℃、液固比为6、水解时间10 h 的条件下处理含铬革屑,制得的蛋白粉灰分含量为5.42%、含铬量为52.31 mg/kg,此时蛋白粉中灰分含量达到工业使用标准但含铬量过高。

(2)使用加入量为15%的浓H2SO4预浸泡24 h后,再在最佳碱水解工艺下处理含铬革屑,得到蛋白粉产品的水分含量为4.60%、灰分含量为4.59%、粗蛋白含量为89.38%、含铬量为16 mg/kg,此时灰分含量以及含铬量均低于单纯使用碱水解时制得的产物,因此可以确定铬革屑在碱水解前先使用硫酸预处理,能够有效提升制备出的蛋白粉品质,且各项指标均达到标准,可以在工业中使用。