0.3 m低温连续式跨声速风洞结构设计

2020-11-03陈万华孙德文聂旭涛祝长江

赖 欢, 陈万华, 孙德文, 聂旭涛, 祝长江

(中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000)

0 引 言

目前,我国跨声速风洞雷诺数模拟能力严重不足,已经成为制约飞行器研制与发展的关键技术瓶颈之一。理论和实践表明降低来流总温是提高雷诺数的最佳方法[1]。20世纪70年代以来,国外已建成20多座低温风洞[2],绝大多数是用于摸索和解决低温风洞有关技术的研究型风洞,而有3座为大型生产型低

温风洞,即德国1985年完成改建的大型低速低温风洞(KKK)、美国1982年建造的国家跨声速设备(NTF)[3]和欧洲1990年建造的低温跨声速风洞(ETW)[4]。

与常规风洞不同,低温风洞运行温度低且温差大(110~323 K),运行时需要进行风洞冷却、风洞回温及快速改变试验段温度等流程,在风洞温度变化过程中,低温会使结构产生较大的热变形,大温差使结构热变形呈现动态的变化过程。洞体结构热变形将影响风洞气动轮廓和气动性能,影响洞体结构安全性和结构功能,因此必须对结构热变形进行有效控制,减少其对结构的影响。

风洞结构的热变形会对风洞气动轮廓和气动性能等产生很多影响,如风洞轴线偏离理论轴线或产生夹角;风洞内部气流表面产生较大台阶;风洞气动型面产生偏差等。并且还会影响风洞结构安全和功能,如产生热应力,使结构内部应力超过材料的许用应力;改变零部件间的配合特性,影响机构的运动性能;改变机构的动态特性,引起机构振动等。

因此,如何控制洞体结构热变形,消除结构热变形对风洞气动轮廓和气动性能的影响、消除结构热变形对洞体结构安全和结构功能的影响等是低温风洞结构设计中需面对的关键技术问题[5],难点在于低温金属材料选型、结构热变形控制和洞体的绝热保温等。然而,国内在低温风洞设计领域仍处于起步阶段,除中国空气动力研究与发展中心(CARDC)于20世纪90年代建成的0.1 m×0.1 m低速低温风洞[6]外,在低温连续式跨声速风洞研制方面没有更多经验可以借鉴。国外虽然已建成多座低温风洞,可以获得其一些基本参数,但关于低温结构的具体设计方面的信息较少。

为解决低温风洞结构设计的关键技术,本文结合中国空气动力研究与发展中心的0.3 m低温连续式跨声速风洞(简称“0.3 m低温风洞”)的研制,对其洞体结构进行介绍和深入分析,计算低温下洞体结构的热变形、温度和热应力,并在风洞低温试验过程中对洞体结构关键点的温度和应力进行测试对比。

1 风洞总体设计

0.3 m低温风洞的建设旨在探索并解决低温高雷诺数连续式跨超声速风洞的设计与运行等关键技术问题,同时作为独立的试验研究平台,可以进行部分气动力试验和空气动力学基础应用性研究。

1.1 风洞主要技术指标

0.3 m低温风洞是我国首座低温连续式跨声速风洞,如图1所示,其为二级轴流式压缩机驱动的连续式闭口回流风洞,可实现常温空气和低温氮气2种方式运行。当采用干燥空气为介质运行时,利用布置于第三拐角前的高效换热器(水冷)吸收和平衡压缩机释放的热量实现常温运行;当采用氮气作为运行介质时,通过液氮喷射段向洞内喷入液氮汽化吸热实现低温运行。风洞稳定段总压范围(0.2~4.5)×105Pa,稳定段总温范围110~323 K。试验段尺寸为0.325 m(宽)×0.275 m(高),试验段马赫数为0.15~1.30,特征雷诺数为7×106(全模)。

图1 0.3 m低温风洞实物

1.2 结构总体方案

风洞主洞体回路水平布置、中心线尺寸10.46 m(长)×2.88 m(宽),中心标高1.5 m。由于风洞运行温度范围为110~323 K,并考虑到液氮喷射雾化时未完全汽化的液氮可能沉积在洞体结构内表面,致使风洞结构局部区域温度低至液氮温度,因此洞体结构按最低温度77 K设计。由于风洞运行压力为(0.2~4.5)×105Pa(绝对压力),风洞承压壳体压力最低按0.1×105Pa(绝对压力)、最高按5×105Pa(绝对压力)设计。

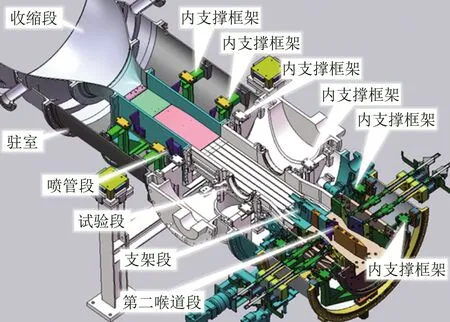

洞体回路由稳定段、收缩段、喷管段、试验段、模型支架段、第二喉道段、第一扩散段(简称“一扩”)、第一拐角段(简称“一拐”)、液氮喷射段、压缩机段[7](含第二拐角段)、压缩机扩散段1#、压缩机扩散段2#、换热器段、第三拐角段(简称“三拐”)、气氮排出段、第四拐角段(简称“四拐”)等部段组成,风洞主回路结构如图2所示。换热器段整体可拆卸,与压缩机扩散段2#替换使用。自收缩段至第二喉道段为夹层结构。

风洞洞体结构型式为积木式,各主要部段间采用法兰联结,便于部段的更换或维护。该风洞中,由于试验段和第二喉道段调节环节较多、更换的频率及可能性较大,因此试验段支座设计为可移动结构,需要时,试验段至第一拐角段可沿轴向右移一段距离即可对模型进行操作。

图2 低温风洞结构

2 风洞结构设计关键技术

2.1 洞体结构材料的选择

根据使用位置和功能的不同,选取合适的结构材料是低温风洞结构设计首先要面对的问题之一。在低温下风洞洞体结构不仅要求有较高的强度,同时需要较好的低温冲击韧性。目前,承力构件能够采用的金属材料不多,主要包括奥氏体不锈钢、镍合金等[8]。

由于使用要求不同,材料的低温性能(包括机械性能、热物性能等)、加工工艺性能、热处理性能等指标不够全面,需要进行补充测试或试验研究。比如:大型不锈钢304L结构焊接应力消除问题、Nitronic50不锈钢结构热处理制度(与低温冲击韧性相关)、结构热计算所需材料性能参数不全面问题等,必须通过广泛的调研、必要的测试、大量的工艺试验研究。并且在结构材料选取时,尽可能减少钢材品种;需选择不同种材料时,应优先选用热膨胀系数及随温度的变化特性相近的材料。

通过低温风洞结构材料选取和工艺研究,建立了低温风洞结构可选材料数据库,可提供风洞结构计算分析、机构研究、风洞结构方案设计、钢结构加工制造工艺制度等需要的基础数据。

因此,风洞承压壳体结构选用304L不锈钢材料,法兰采用不锈钢锻件。ETW和NTF两座风洞的承压壳体选用的材料即是304L(S30403)。低温风洞机构构件不仅要求材料在低温下具备较大的延伸率、断面收缩率和低温冲击韧性,同时还需要其在常温和低温下均有较高的硬度和屈服强度。综合上述因素,低温风洞运动机构类构件选用Nitronic50材料。

此外,洞体结构中的隔热块或隔热垫板选材时,要求材料导热系数低、隔热效果好、强度高(特别是压缩强度)、耐低温、适应风洞低温环境。耐低温复合材料[9-10]强度高,具有较低的导热系数,其导热系数一般只有金属材料的1/1000~1/100。目前应用较多的耐低温环氧复合材料G10,耐压强度为450 MPa、导热系数为0.3 W/(m·K)。因此,风洞回路结构中的隔热块或隔热垫板材料拟选用G10。

2.2 洞体结构热变形控制

低温风洞洞体结构承受的温度极低且温度变化范围大,极低的温度使结构产生较大的热变形[11-12],较大的温度变化范围使得结构热变形呈现动态的变化过程。洞体结构热变形将影响风洞气动轮廓和气动性能,影响洞体结构安全性和结构功能[13-14],必须对其进行有效控制。

2.2.1 低温风洞机构设计原则

在进行结构设计时,采用结构传热设计和优化等方法,采取驻室夹层内腔的气流换热措施,设置从压缩机扩散段至驻室夹层的旁路,将压缩机下游主气流引入驻室夹层腔内,并在试验段返回主气流中,以便与内部段结构强制对流换热,减少结构不协调热变形,控制温度附加应力,确保风洞结构的功能和安全。

设计时遵循外形对称、渐变、敞开化的原则。尽量采用结构对称外形;不连续零件间留有足够大的圆弧半径;厚薄不一致时有足够斜度削薄过渡;传热结构补强部分尽量采取整体补强,少用补强圈;保证传热介质与结构表面充分均匀接触换热。

合理选取零部件的公差和配合。由于洞体结构变温范围较宽,在未进行温度防护的部分,其设计公差无法完全按照常温设计选取,配合性质也会随温度变化而改变。一方面可通过计算确定其尺寸变化范围,另一方面通过低温试验研究,对计算结果进行验证。

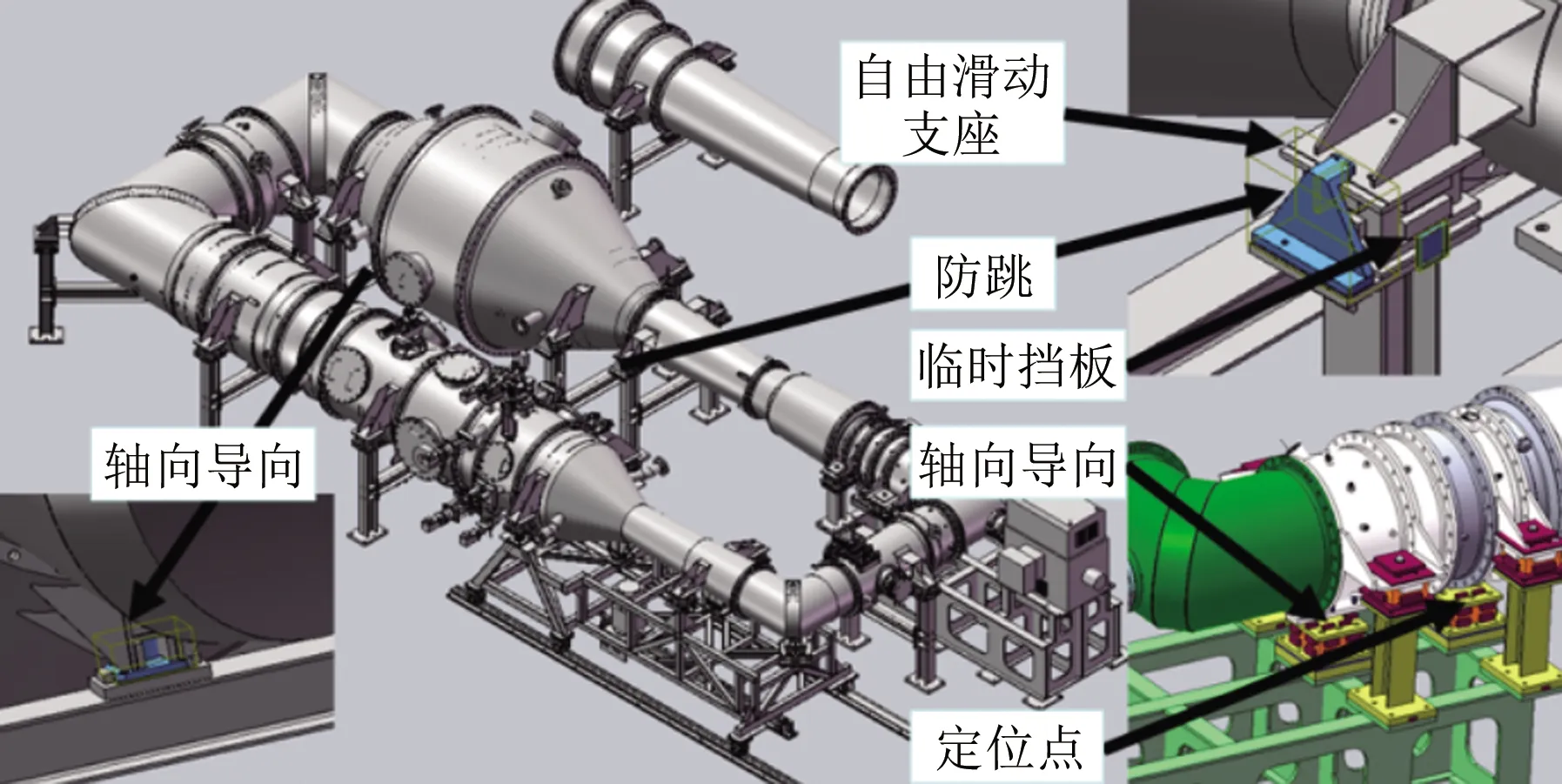

2.2.2 壳体热变形控制

采用有限元方法计算洞体结构壳体的结构热变形,当回路壳体外表面温度降至90 K时,壳体长轴方向收缩长度约为30 mm,短轴方向收缩长度约为12 mm。风洞壳体在低温下具有如此大的收缩量,故采用仅在压缩机段设置固定点支座、回路其他位置在水平中心面内设置单向导向滑动支座或多向滑动支座的支座组合布置方案,如图3所示。壳体两侧滑动支座均设置在洞体轴线标高位置,使回路结构以压缩机段为固定点自由收缩,释放温度产生的热变形,并且保证其中心轴线的水平高度不变,减少壳体结构热变形对风洞气动轮廓和性能的影响。

压缩机底部设置的风洞固定支座为插销型式,约束洞体回路在水平面内的长、短轴方向移动,但允许洞体在铅垂面内的径向热变形,其不承受垂向载荷,但承受水平力和水平力产生的力矩。

图3 风洞回路支座

风洞布置有2个单向导向支座,分别位于压缩机段和换热器段正下方。其不承受垂向载荷,只承受滑动方向的水平力和水平力产生的力矩,允许洞体回路沿长轴方向滑动收缩,短轴方向不允许滑动。

其他部段均采用自由滑动支座,除承受垂向载荷外,还承受摩擦力,结构如图4所示,包括支架、绝热块、盆式橡胶滑动支座、壳体支座和防跳结构等。盆式橡胶滑动支座的滑动接触面之间具有较小的摩擦系数,确保风洞洞体的热变形不会引起较大的摩擦力。

图4 自由滑动支座结构

2.2.3 内部段热变形控制

驻室内部段均安放在内支撑框架上。内支撑框架采用中心标高平面滑动支撑、截面上下导向侧向限位、收缩段入口和第一扩散段出口轴向限位固定、支架段与第二喉道段之间轴向伸缩补偿的结构布置方案,如图5所示,实现内部段在这2个固定点固定,并以固定点自由伸缩,来释放温度产生的热变形,使其轴向、径向位移约束均得到释放,保证其中心轴线的恒定、部段间阶差的要求。

喷管段的内支撑框架结构如图6所示(其他内部段类似),为板焊U型框架。内支撑框架的左右两端以及正下方均为定位销座,通过销轴与驻室联接,实现轴向位移约束的同时释放了框架的径向伸缩变形,与驻室的径向热变形达成解耦。内支撑框架的左右两侧设置四氟垫板,能够承受内部段的垂向载荷,以及减小内部段与框架之间的滑动摩擦力。内支撑框架的正下方安装轴向导向支座,用于限制内部段结构的侧向移动,防止热变形过程中其中心轴线侧向位置发生改变。此外,为限制内部段支座滑移面间因振动产生的上下跳动,支座滑移面间还安装有防跳螺钉。

图5 内支撑框架结构

图6 喷管段内支撑框架

此外,风洞拐角段内的导流片采用榫槽的连接方式,如图7所示,可使上下导流片沿长度方向自由伸缩,以释放导流片与壳体间的热变形差。

图7 导流片结构

2.3 洞体绝热保温

低温风洞运行温度低,与外环境的温差大,为降低风洞运行时的液氮消耗量,同时提高风洞吹风试验效率、确保人员安全,必须对风洞洞体进行绝热保温处理。低温风洞洞体的绝热保温有内绝热和外绝热2种方式。内绝热方式的优点为:一是承压壳体的热容不消耗液氮,能大幅度降低氮消耗;二是洞体结构的预冷时间及温度平衡时间短,风洞吹风效率高;三是承压壳体采用内绝热,壳体结构基本处于常温工作环境,其设计与常温风洞基本相同,因此大型的低温风洞推荐采用内绝热方式。而外绝热方式具有技术成熟、结构简单、易于检查维护、成本低等优点。鉴于结构尺寸小、重量轻、热容量小,所以0.3 m低温风洞采用外绝热方式。

0.3 m低温风洞的外绝热结构主要由绝热层、防潮层及保护层组成。在直管段、不活动的法兰处等大部分区域,设置固定式绝热结构,绝热层由硬质泡沫绝热材料组成,总厚度约160 mm,主要采用现场浇注工艺形成。在压缩机、活动的法兰、人孔、阀门等位置和辅助管路使用金属编织软管及波纹管,设置可拆卸式绝热结构,绝热层采用柔性泡沫绝热材料,总厚度达到200 mm;柔性泡沫采用预制工艺,预制为标准尺寸,在施工现场进行裁切等操作。硬质泡沫绝热材料为聚氨酯材料,柔性泡沫绝热材料为福乐斯LT/LTD材料。防潮层由2层组成,紧挨着绝热层的为聚酰亚胺复合铝箔MAM,主要起防潮作用;在MAM表面裱糊低温胶和玻璃布,起到防潮和保护防潮层的作用。保护层主要起到保护绝热层的作用,防止绝热层被外力损坏。

3 壳体有限元分析

针对低温风洞承压壳体的结构特点、承载工况、功能作用等实际情况,采取基于工程经验公式确定的热交换系数进行结构热力学分析。

3.1 计算模型准备

0.3 m低温风洞洞体的承压壳体是整个洞体的外层壳体部段,主要由驻室、第一扩散段、液氮喷射段、压缩机段、压缩机扩散段1#、压缩机扩散段2#(换热器段)、气氮排出段以及4个拐角段等构成。

计算模型准备过程中,首先严格按照结构设计需求建立和装配好三维结构模型;其次权衡总体计算的目的需求以及计算资源的合理优化利用,对结构模型作了一定的简化,具体包括:一是保留驻室大开口结构,忽略所有人孔、穿线孔、预留安装孔等孔洞结构;二是不考虑液氮喷射段凸出结构以及排架的影响,简化成圆锥筒体。

3.2 计算工况条件

采用稳态/瞬态结构热力学数值方法,对3种工况条件下的风洞洞体回路的结构变形及应力进行计算,充分分析洞体回路的热力学行为。这些工况条件分别为:

(1) 工况1,壳体外表面温度常温,承压0.375 MPa,使用压缩机扩散段2#;

(2) 工况2,稳态分析,环境温度295 K,壳体外表面温度90 K且承压0.450 MPa,使用换热器段;

(3) 工况3,瞬态计算,7200 s内,流场温度从295 K降至90 K,壳体不承压,使用换热器段。

瞬态计算时,设置回路壳体内表面与流场之间的对流换热系数如图8所示。其中,驻室夹层内低温气体流动较慢,视为自然对流情形,对流换热系数设为5 W/(m2·K);除此之外,低温气体流动较快,对流换热系数设为20 W/(m2·K)。0.3 m低温风洞采用外绝热方式,其回路壳体外表面按绝热边界条件处理。

图8 风洞洞体回路对流换热系数

3.3 计算结果

(1) 工况1

图9显示了工况1条件下的回路应力结果。可以看到,最大应力出现在第四拐角段,约为109 MPa,小于结构材料304L的屈服应力200 MPa。

图9 工况1时洞体回路结构应力云图

(2) 工况2

图10显示了工况2条件下的回路热变形结果。可以看到,最大变形位移出现在第四拐角段,约为29.4 mm。此时,结构达到了热平衡状态,结构热应力为0 MPa。同时,由于对回路结构施加了气动压力,试验部段的结构变形有所增加。

图11显示了工况2条件下的回路结构应力结果。可以看到,气动压力作用下,结构最大等效应力约为105 MPa,出现在换热器段的驻室区域。

图10 工况2时洞体回路结构热变形云图

图11 工况2时洞体回路结构应力云图

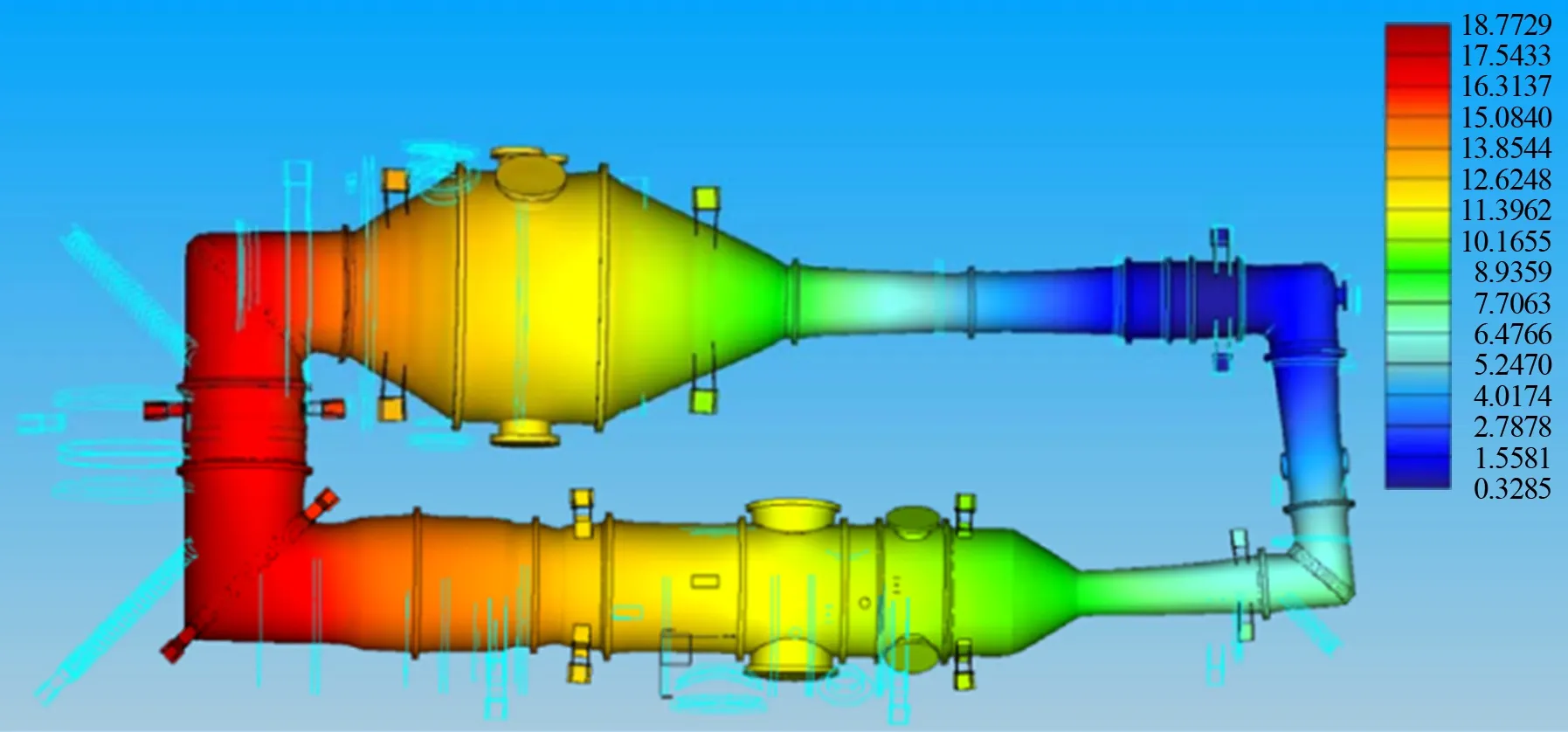

(3) 工况3

图12显示了降温7200 s时,洞体回路的瞬态温度分布结果。可以看到,由于热交换系数、结构壳体厚度等因素的影响,结构的温度分布不均匀,其中,拐角导流片低至约110 K,而多个部段如稳定段的法兰结构温度约250 K。

图12 工况3时洞体回路结构温度云图

图13显示了降温7200 s时,洞体回路的瞬态变形结果。可以看到,最大变形位移仍出现在第四拐角段,约为19 mm,与稳态结果相比少了近10 mm。

图14显示了降温7200 s、仅考虑结构温差作用时洞体回路的瞬态应力结果。可以看到,结构等效应力最大约为95 MPa,出现在换热器段的驻室区域。此外,收缩段结构的最大等效应力约75 MPa,压缩机扩散段1#的最大等效应力约85 MPa。

图15显示了降温7200 s、考虑结构温差和气动载荷的共同作用时洞体回路的瞬态应力结果。可以看到,结构等效应力有所增加,最大约为110 MPa,仍出现在换热器段的驻室区域,小于结构材料304L的屈服应力200 MPa,安全系数大于1.8,满足设计要求。

图13 工况3时洞体回路结构热变形云图

图14 工况3时洞体回路结构应力云图一

图15 工况3时洞体回路结构应力云图二

4 壳体应力测量

根据前期风洞结构有限元仿真的初步结果,在洞体结构关键部位、关键环节设置温度、应力等监测点,监控洞体结构工作状态,试验时使用压缩机扩散段2#。

4.1 测点分布

在增压试验与低温试验过程中对10个重点位置进行了应力监测,如图16所示,测点分别位于第二拐角段、液氮喷射段、第一拐角段、第四拐角段、第三拐角段、气氮排出管、气氮排出段、第三拐角段直筒和椭圆环内侧、气氮排出段与第三拐角段之间。

试验过程中,风洞结构承受温度、气压、重力等载荷的共同作用,内部应力分布比较复杂,难以准确地将应变片贴在主应力方向,而且单轴应变片的粘贴也会引起一定的测量误差。所以,针对每个监测点,在3个方向(0°、45°和90°)进行应力监测。同时,为避免温度引起的应变计漂移误差[15],采取了2片工作片(洞体)、2片补偿片(补偿块)组成1个完整惠斯通电桥的方案。图17展示了清洗管道与风洞洞体相连区域的应变片布置情况。

图16 应力测点分布图

图17 应力传感器

粘贴传感器时,必须对风洞结构表面进行局部处理,保证传感器能够紧密贴合在结构表面上。粘贴时,传感器与结构之间涂上刚性较好的低温胶,传感器背面涂上弹性较好的防护胶。

4.2 气压试验测量

风洞增压至0.375 MPa,经监测,此时各点的应力值如表1所示。

图18列出了风洞内压为0.375 MPa时结构应力的计算值与测量值。从结果来看,计算值大多偏小,考虑在实际的测量过程中,为避免温度引起的应变计漂移误差所采取的温度补偿措施、应变片粘贴方式在低温下只是初次使用,存在一定的测量误差,并且洞体实际结构存在制造误差、仿真计算的结构建模误差等因素,结构应力水平可信。

表1 0.375 MPa时的应力实测值Table 1 Measured stress value at 0.375 MPa

图18 0.375 MPa时应力实测值与计算值对比

4.3 低温试验测量

试验初始温度约为300 K,试验压力为0.15 MPa。经过约2 h的降温,风洞流场温度为200 K;流场温度200 K持续约40 min,经过约2.5 h的回温,风洞第一拐角段结构温度恢复至285 K。图19给出了各个测量点的结构温度变化曲线。可以看到,当第一拐角段壳体温度低至200 K时,喷管段外驻室壳体温度还在273 K以上,整体结构温度相差约72.8 K;而在局部区域,由于内流场温度不均匀,第一拐角段下部比中部高4.5 K,与工况3瞬态时洞体的温度分布规律一致。

7200 s时刻结构应力状况如表2所示,风洞回路结构的整体应力水平不高,局部会达到70 MPa左右。

图19 温度变化曲线

表2 200 K时应力实测值Table 2 Measured stress value at 200 K

5 结 论

(1) 通过合理选取洞体结构材料、采取结构热变形控制和隔热防热设计等技术措施,解决了低温及温度变化给风洞结构带来的影响,保证了低温风洞洞体结构高效、安全、可靠运行;

(2) 根据计算结果给出的洞体回路结构的热变形位移,合理设计洞体回路支撑结构和内部段支撑框架结构,确保回路具有足够的变形空间、且在热变形过程中其中心轴线位置不会发生改变;

(3) 风洞洞体的强度满足风洞的运行要求。结构温差与气动载荷共同作用下,结构的最大应力约110 MPa左右,小于材料的屈服强度200 MPa,满足结构强度安全要求;

(4) 采取驻室夹层内腔的气流换热措施,大幅度降低内部段结构温度梯度和不均匀性,保证了结构在降温过程中热应力不超出许用值;

(5) 风洞的动态综合性能调试及应力检测结果表明,风洞机构运行情况及定位精度达到设计要求,风洞结构在试验过程中实现了安全运行。