粉状食品定量称量包装控制系统设计

2020-11-02梁礼群

梁礼群

广西机电职业技术学院(南宁 530007)

随着我国经济的快速发展,人们生活水平正在逐步提高,而粉状食品也逐渐成为人们生活的必须品。粉状食品加工生产过程中非常重要的一个环节便是定量称量包装,称量精度和包装速度直接影响食品生产企业的产品品质和生产效率[1-3]。传统的食品称量包装通常通过人工称量、手工包装的方式进行,但该方式已不能满足食品加工企业对高自动化、智能化以及高生产率的要求[4-8]。因此市场上迫切需要一款智能自动称量、自动包装的食品称量包装机,以满足食品生产企业的需求。

电子称重包装是在电子称重基础上引入自动包装系统,该系统是集机械、电气、自动控制以及计算机等技术于一体的智能自动称量包装设备。控制系统作为整个系统的大脑,控制器通过协调各个执行机构自动完成食品下落、称量、包装。

动态定量称量中不仅需要提高称重速度,且需要保证称重精度。在企业连续生产过程中,如何同时保证称量速度和称量精度,一直是企业和计量领域中研究的一个重要课题。为了提高动态定量称量精度和称量速度,设计了一种智能控制算法,采用基于模糊PID控制算法,发挥模糊控制的自我调节、自适应特性,以最优的PID控制参数实现称重精度和称重速度的合理优化。以PXA270微处理器为控制系统硬件,并在软件中的模糊控制理论,针对动态定量称量系统提出了一种新的智能控制策略。

1 系统总体结构

1.1 称重包装系统结构

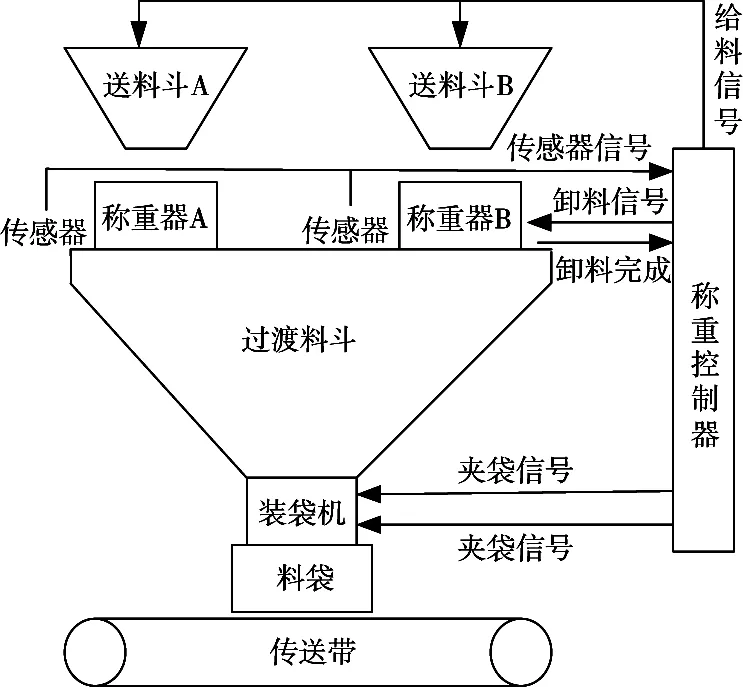

粉状定量称量包装系统主要包括两大部分,一部分是定量称量系统,另一部分是自动包装系统。定量称量系统主要由送料系统、称重系统、送料斗以及包装系统等组成。

自动包装单元主要由控制器、封口机等组成,系统的整体结构如图1所示。

图1 系统整体结构

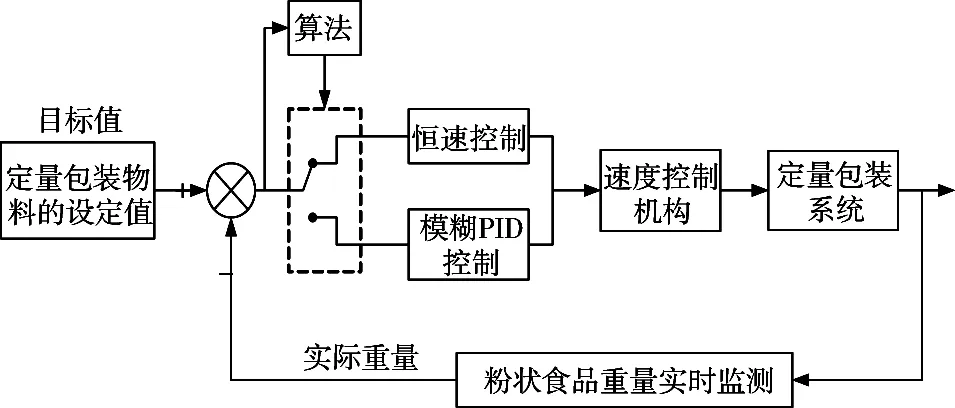

1.2 定量包装控制原理

粉状食品定量称量包装控制系统如图2所示。下料控制系统主要由PXA270控制器、变频器、称重传感器、触摸屏等电气设备组成。在系统运行时,系统中的称重传感器将重量信号转化为4~20 mA电信号,模拟量采集模块再将电信号转化为数字量,并传送到CPU控制器中。通过与触摸屏设定的目标重量进行比较,定量控制系统采用粗加料系统A进行快速加料,从而满足速度要求;当重量达到设定值时,则通过精加料系统B进行补料,并通过模糊PID控制方式进行加料,从而提高称量精度。

图2 自动控制系统结构

2 硬件系统设计

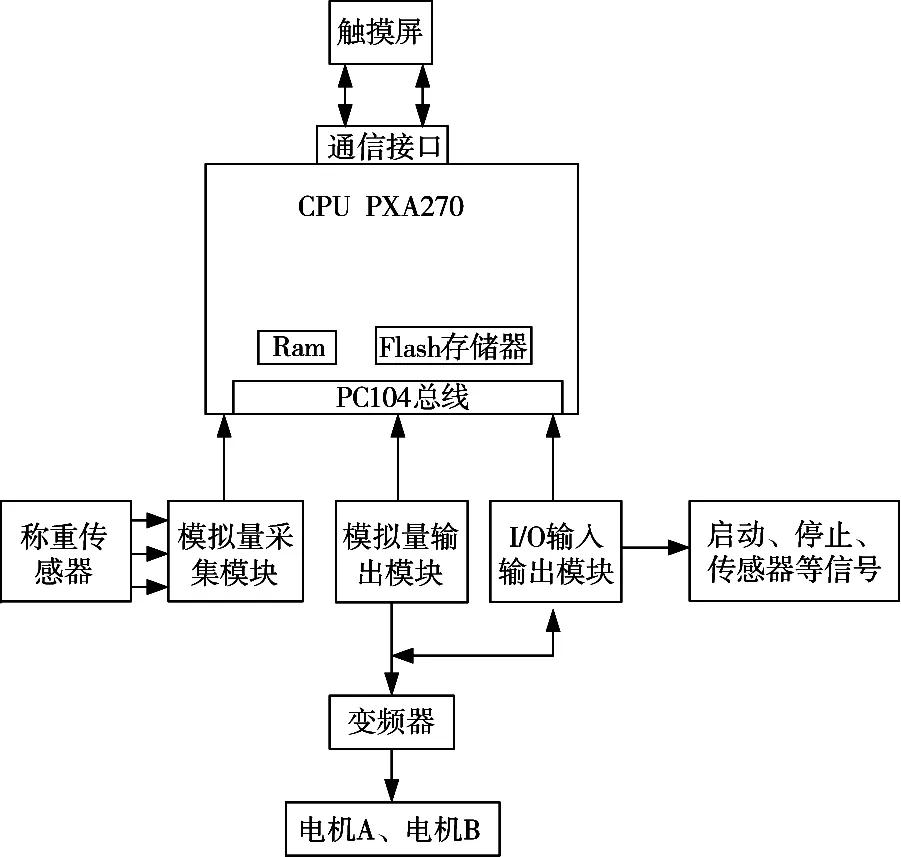

定量称重包装系统控制器采用嵌入式工控主板,该工控机在PXA270微处理器的基础上增加了同步动态随机存取内存(SDRAM)和Flash闪存,并由以太网等外围芯片和外部接口等组成。PXA270是一款功能强大的嵌入式处理器,PXA270在嵌入式Linux或Wince操作系统下能够支持多种媒体格式,通过软件的不断改善,可以支持后期开发的媒体格式。PXA270作为称重系统的核心处理中心,具有100 M自适应以太网接口以及多种触摸屏通信串口。

控制系统硬件构如图3所示。动态定量称重系统中重量信号经过放大变送后被传送到模拟量数据输入模块中,模拟量采集模块将数据处理后传送到微处理器中,CPU根据信号大小计算出食品具体的重量,并通过数字量输入输出模块控制电机和阀门的动作。控制系统中通过串行通讯模块与上位机触摸屏进行通信。

图3 控制系统硬件结构

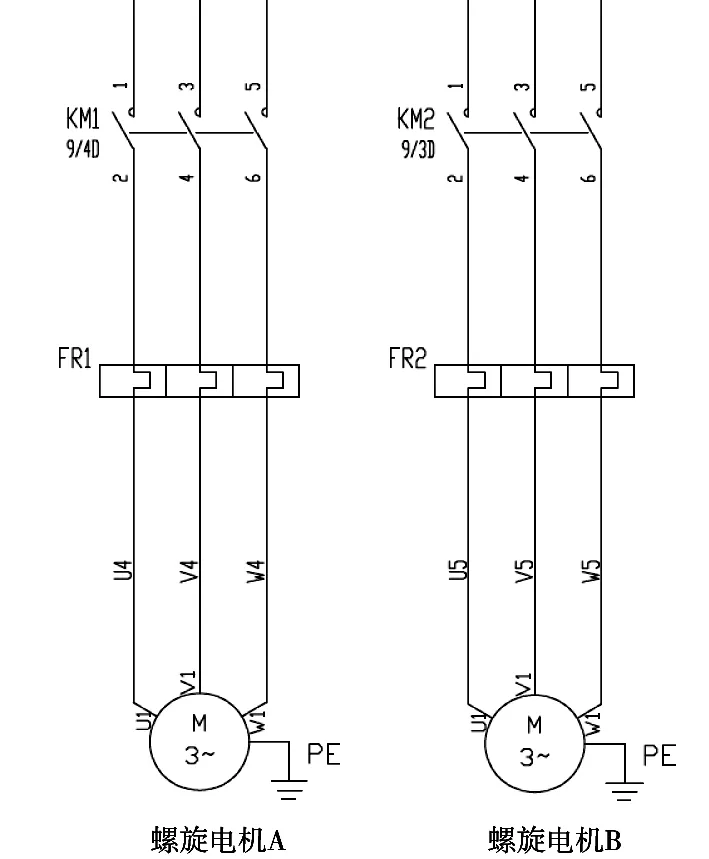

图4 螺旋电机主电路

如图4所示,螺旋电机A和螺旋电机B均通过交流接触器KM1和KM2进行控制,并由热继电器保护器FR1和FR2对电机A和B进行过热保护,当电机过热时,FR1和FR2断开从而切断电机供电,并将反馈传送到控制器的输入中。

3 软件系统设计

3.1 控制流程

粉状食品定量称量控制系统完成一次完整的称量流程如图5所示。系统运行时先进行数据初始化,当系统判断满足称重条件时,即各个传感器反馈信号没有问题时(料斗内无料、各阀门全闭)开始运行。称重控制系统首先控制粗下料阀和精下料阀同时打开,物料快速落入称重料斗中,进行粗给料;当此时重量达到粗给料重量时,粗给料电磁阀则关闭,而精给料电磁阀仍然得电,则此时进入到精给料流程。

图5 称量流程

3.2 人机界面

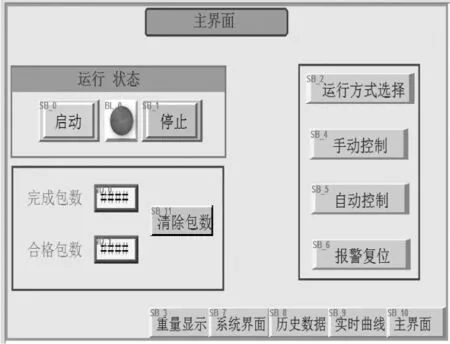

为了实现称重包装机参数的快速设置,能够对系统进行实时监控,并能够快速方便地完成调试,采用MT6070IH威纶触摸屏进行人机界面开发。人机系统主要由重量显示、系统界面、历史曲线、实时曲线以及主界面等主要界面组成。人机界面如图6所示。通过触摸屏,快速地对称重包装系统进行有效监控,并记录系统的各种故障,显示产生此故障的原因。

图6 运行界面

3.3 模糊PID控制算法

目前的称量控制算法通常采用PID控制,PID控制算法结构简单、易于实现。但该控制方法由于参数固定不变,导致该算法抗干扰性能较差,导致PID控制结果产生“快速性”和“超调”,上述这些缺陷使得PID控制算法在称重系统中的应用具有一定的局限性,从而影响其称重精度[9-15]。

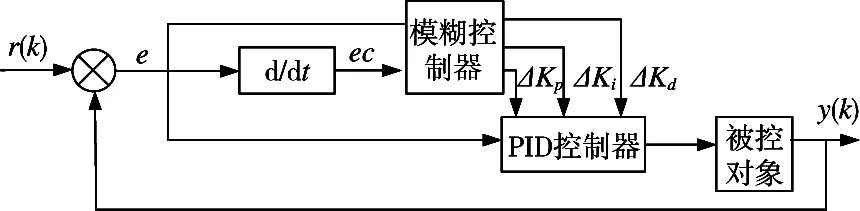

为了提高称重精度、提高控制系统的抗干扰能力、弥补外界干扰带来的数据误差、保证称量包装合格率,针对传统的PID控制器中的参数调整,提出了一种自适应调整算法,即模糊PID定量称量控制算法。该算法调整方式为:

式中:KP,Ki和Kd分别为PID控制器中的比例、积分和微分参数;ΔKP,ΔKi和ΔKd分别为经过优化后的PID参数增量。

通过模糊规则对粉状食品目标重量与实际采集重量之差e(k)和差值变化率ec进行模糊推理,为达到调整目的,通过查询模糊规则在线对其参数进行自适应调整。模糊PID定量称量控制算法结构示意图如图7所示。

图7 模糊PID定量称量控制算法结构

取e、ec、ΔKP、ΔKi、ΔKd的模糊集合论域:{-6,-5, -4, -3, -2, -1, 0, 1, 2, 3 ,4, 5, 6}。其模糊集合为{PM, NM, NS, ZO, PS, PB, PM}。

4 试验数据分析

为了验证所设计的粉状食品定量称量包装控制系统的有效性,进行了相关的试验数据采集分析。在控制系统中分别采用传统PID控制和模糊PID控制两种算法分别进行称重试验。设定粉状食品称量包装质量500 g,总共采集200包,将其平均分成20组,每组10个数据算出平均值,结果如表1所示。

由表1可以看出,采用传统PID控制方法时称量重量波动较大且重量最大偏差为3.3 g,偏差平均值约为1.84 g。采用模糊PID控制方法时温度波动较小,重量偏差绝对值最大为0.8 g,偏差平均值约为0.7 g。结果表明,所设计的控制系统能够快速完成称量包装任务,采用模糊PID控制方法时能够大大提高称重精度,可以显著提高企业食品加工质量。

表1 试验结果

5 结语

为了提高食品加工企业的生产效率、提高称量精度,设计了一款基于PXA270微处理器的嵌入式控制系统。详细介绍了控制系统硬件结构,通过PC104总线实现模拟量数据以及外部I/O数据的采集和输出。在硬件基础上设计了控制系统软件,设计了称量流程和人机界面。为了提高称量精度,将模糊控制引入到PID控制中,形成了智能模糊PID控制。最后的试验数据表明,该控制系统能够大大提高称量精度,显著提高食品加工企业的称量效率和食品包装质量。