螺杆式供风装置卸荷特性研究及卸荷异常排查

2020-11-02许荣斌郭志刚徐祥晖祝启鹏

许荣斌 郭志刚 徐祥晖 祝启鹏 李 亮

(南京中车浦镇海泰制动设备有限公司 江苏 南京 211800)

轨道交通用供风装置为列车制动系统提供干燥、洁净的压缩空气。目前,螺杆式供风装置在轨道交通制动系统中广泛使用,由空气产生模块、空气后处理模块、电控模块及集成吊架等组成[1]。

螺杆式供风装置内空气产生模块的核心部件为螺杆式空气压缩机及电机。为延长压缩机驱动电机的使用寿命,轨道交通用螺杆式供风装置设有卸荷模块。压缩机停机后,卸荷模块及时将压缩机及油气分离罐内的压力降至允许启动压力,确保压缩机空载启动。本文通过试验测试,分析螺杆式供风装置卸荷过程中的压力特性及卸荷时长的影响因素,排查卸荷异常故障。

1 卸荷模块组成及卸荷原理介绍

1.1 卸荷模块组成

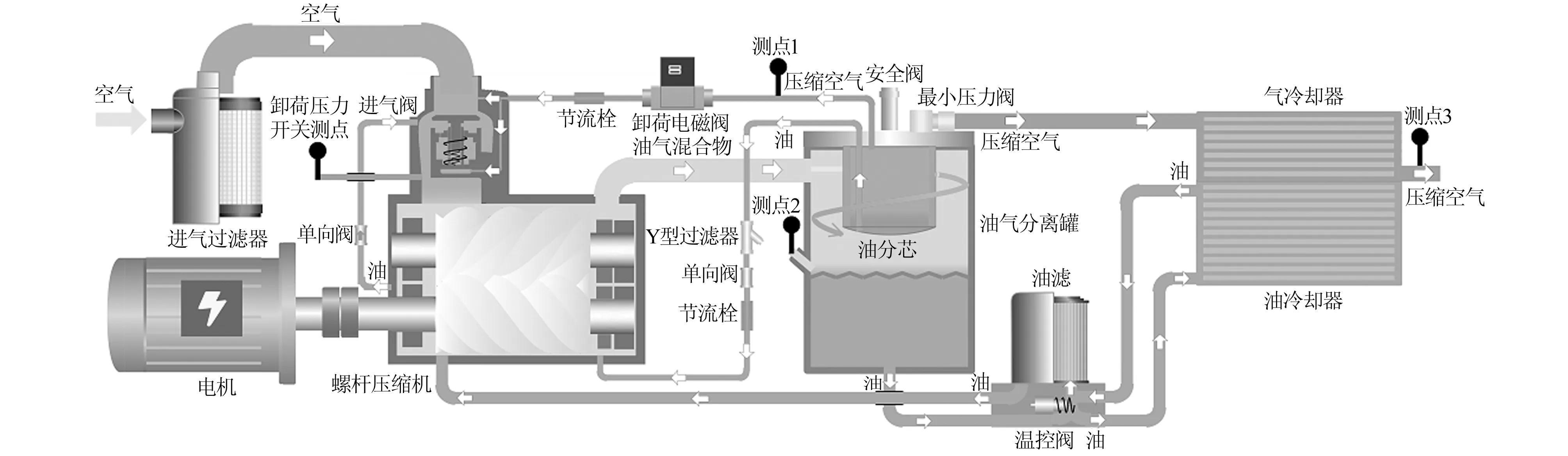

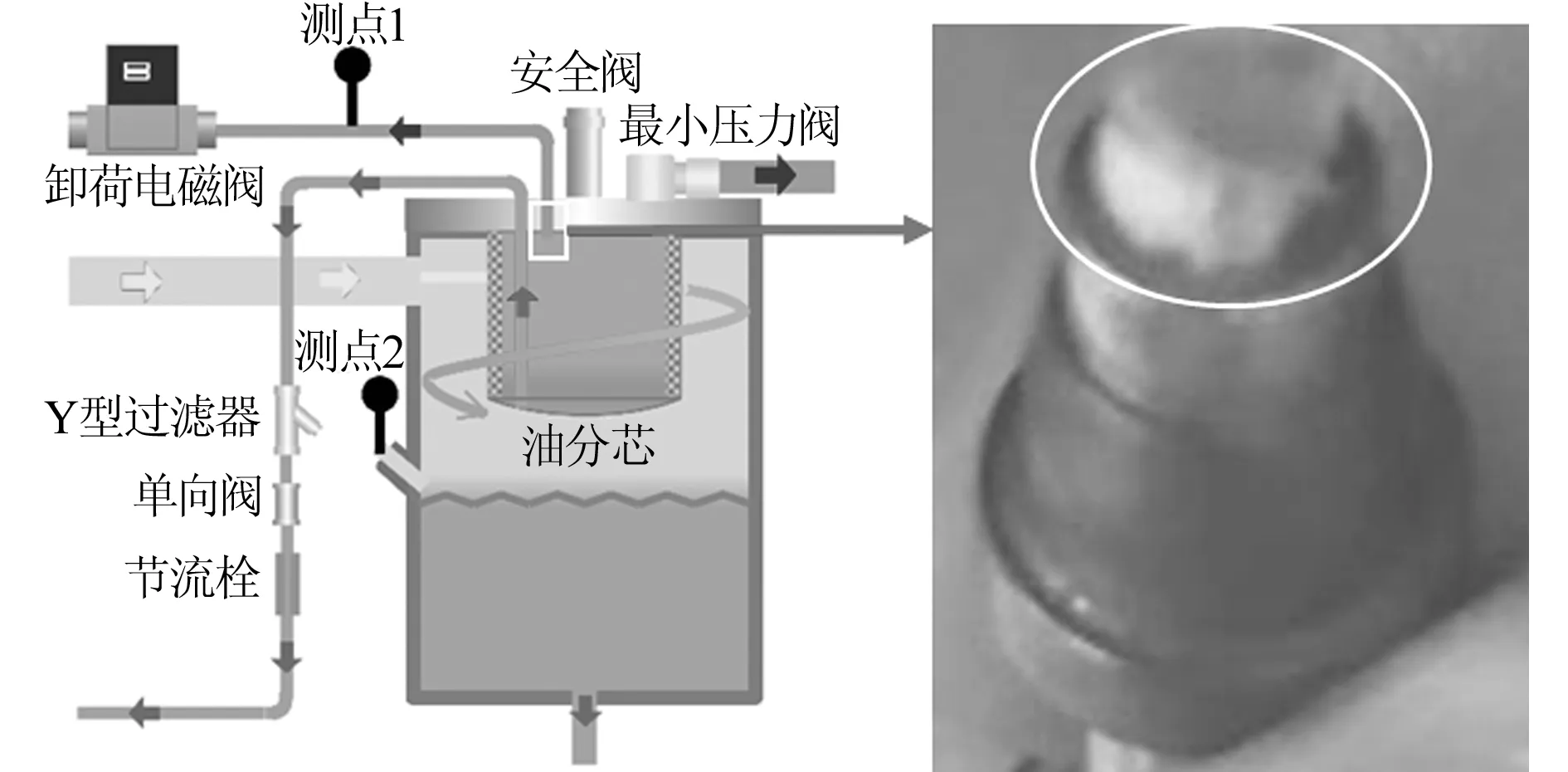

螺杆式供风装置中空气产生模块的流程图如图1所示,卸荷模块由卸荷电磁阀、节流栓、卸荷压力开关及卸荷管路组成。卸荷电磁阀用于控制卸荷管路通断,节流栓用于控制卸荷回路排气速率,卸荷压力开关用于判断压缩机中气体压力是否满足要求。压缩机启动则卸荷电磁阀使卸荷管路隔断,压缩机可正常建立工作压力;压缩机停止则卸荷电磁阀使卸荷管路贯通,压缩机及油气分离罐内的压缩空气通过卸荷回路及空气后处理模块排出。

图1 空气产生模块工作流程图

1.2 卸荷工作原理

供风装置接收到停止工作信号,电机停止工作,同时卸荷电磁阀使卸荷管路贯通,压缩机和油气分离罐内的压缩空气经卸荷回路中卸荷电磁阀、节流栓以及最小压力阀后端的空气后处理设备卸载至允许启动压力300 kPa,确保压缩机再次启动为空载启动。为保证供风装置可再次及时启动,确保列车用风需求,压缩机内压力卸载至允许启动压力的时间t≤14 s[2]。

卸荷过程中,压缩机及油气分离罐内压力下降,导致润滑油中空气溶解度下降[3],空气从润滑油中析出。若卸荷过快,润滑油中空气析出产生的油泡无法及时破灭,油泡可能淹没油分芯,导致润滑油进入油分芯内,消耗润滑油、污染油分芯、降低压缩空气质量。因此,压缩机内压力卸载至允许启动压力的时间大于t1(不同压缩机和油气分离罐结构,t1时间不同,本文所述t1=8 s)。

2 卸荷压力特性分析

2.1 试验方法

如图1所示,分别在卸荷管路、油气分离罐注油口、空气产生模块排出口设有压力传感器。压力传感器1布置在测点1用于测量卸荷管路入口压力;压力传感器2布置在测点2用于测量油气分离罐内压力(油分芯入口侧);压力传感器3布置在测点3用于测量空气产生模块排出口压力。当空气产生模块排出口压力上升至0.96 MPa,电机失电停止工作时,采集上述过程中各测点压力。

2.2 正常卸荷

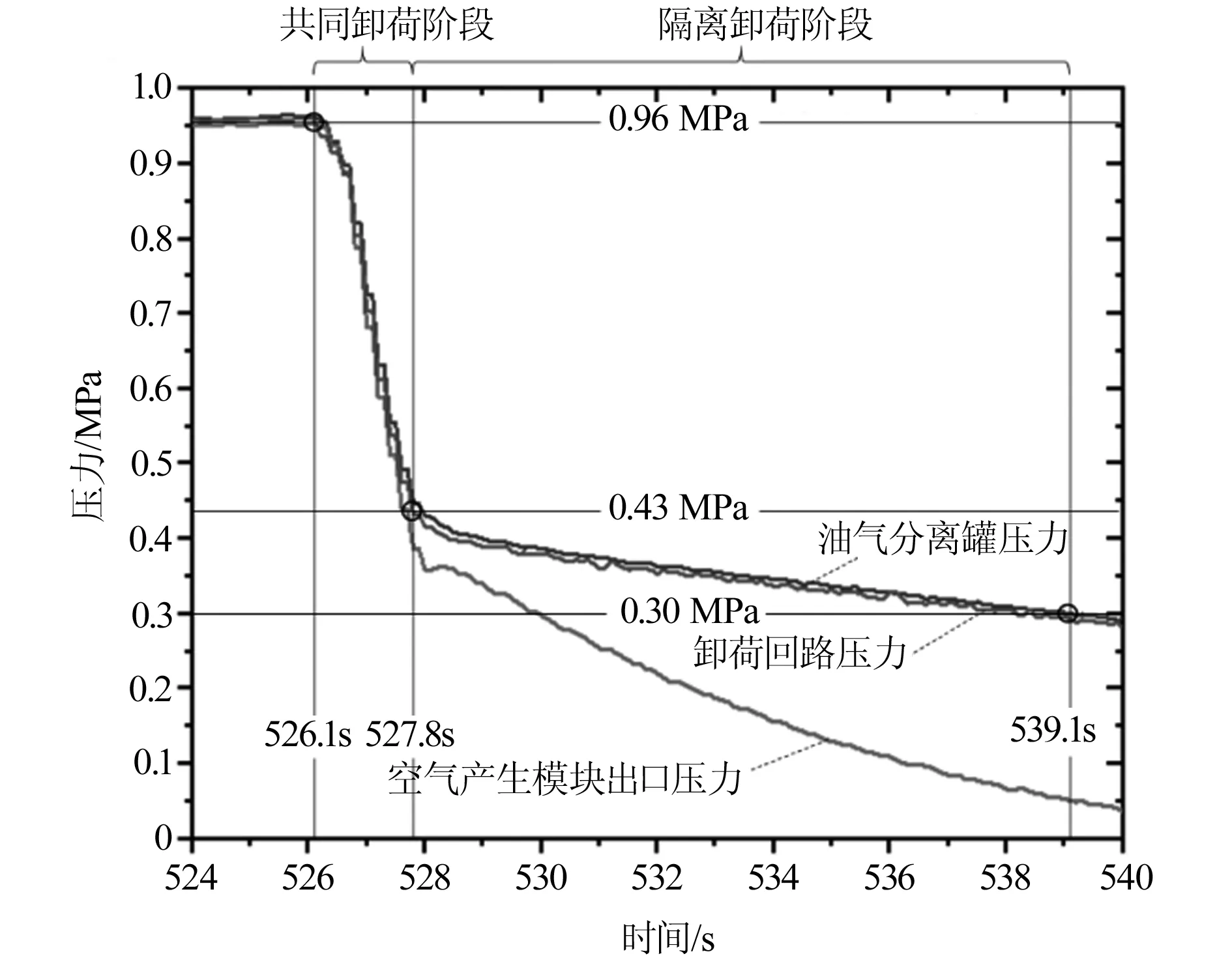

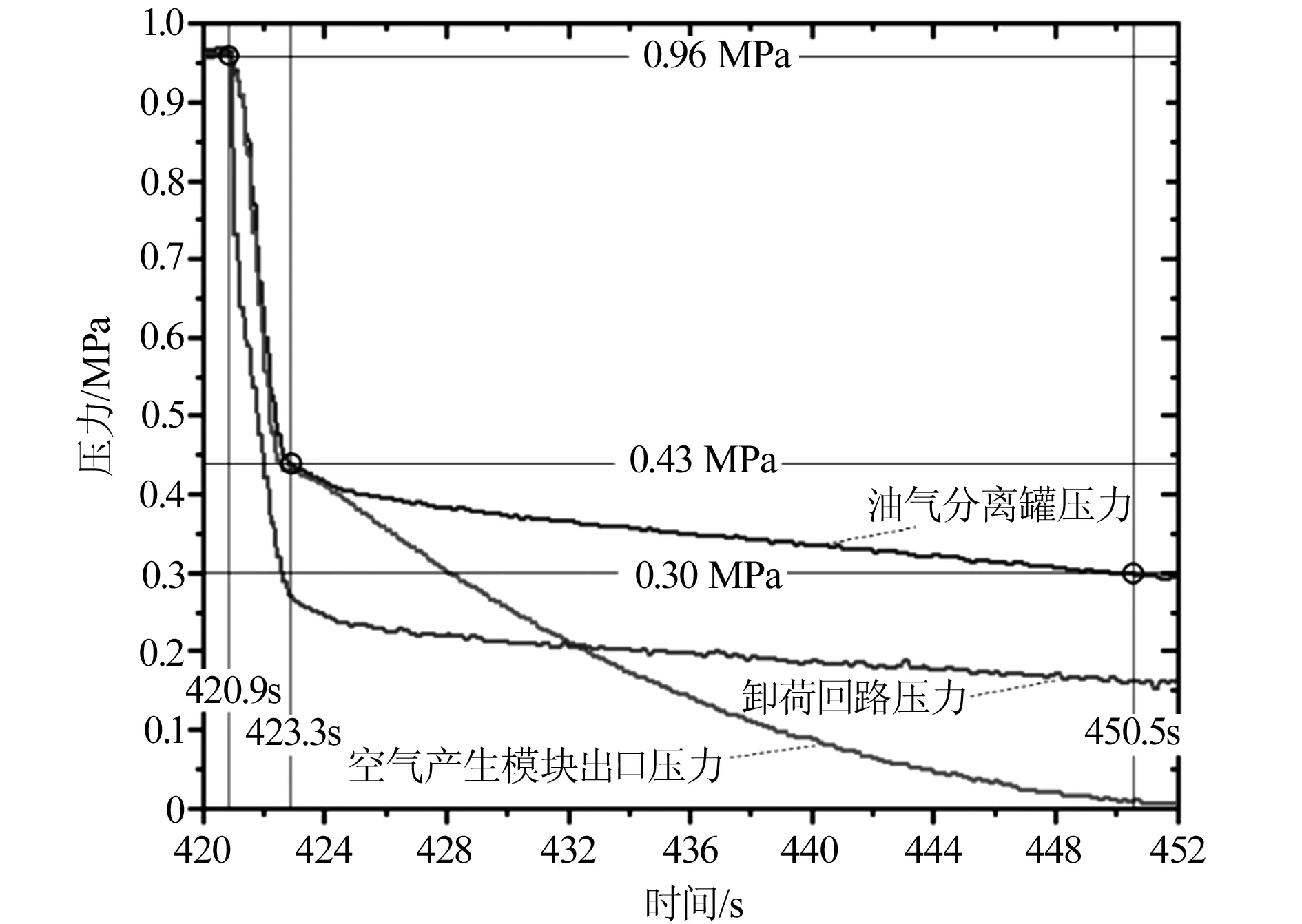

如图2所示,空气产生模块排出口压力升至0.96 MPa,电机失电停止工作,经过13 s压缩机及油气分离罐内压力下降至0.3 MPa,卸荷时间符合要求。

图2 卸荷过程中测点压力变化曲线

如上图所示,在压力上升阶段,各时刻测点压力基本相同;在压力下降阶段(压缩机停止工作),各测点压力先同步下降,后空气产生模块排出压力下降速率与卸荷回路及油气分离罐内压力下降速率出现差异。该压力下降速率出现差异时刻最小压力阀关闭,此时空气产生模块排出口与油气分离罐及卸荷回路被最小压力阀隔离,压缩机及油气分离罐内的压缩空气通过卸荷回路排出,最小压力阀后端压缩空气通过空气后处理模块排出。

从上述分析可以看出,卸荷过程由两个阶段组成:共同卸荷阶段、隔离卸荷阶段,压力变化特性如表1所示。

表1 卸荷过程测点压力变化

卸荷时长可表示为:

t=t1+t2

式中:t1为共同卸荷阶段耗时,t2为隔离卸荷阶段耗时。

式中:Ps为空气产生模块停机压力,Pc为最小压力阀关闭压力,P0为大气压力,Vall为供风装置内可储存压缩空气总容积,vall为停机总排气流量。

式中:V为压缩机、油气分离罐及连接管路总容积,vd为停机卸荷回路排气流量。

对于特定的供风装置,其可储存的压缩空气总容积及压缩机、油气分离罐和连接管路容积不变,卸荷时长t由最小压力阀关闭压力Pc及停机排气流量vall、vd决定。

2.3 卸荷异常

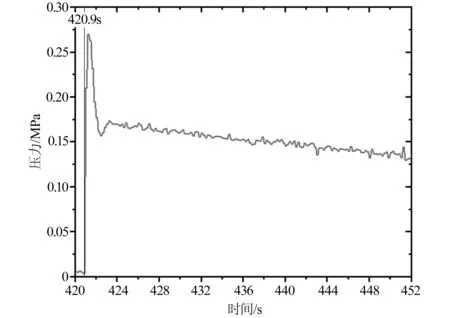

如图3所示,空气产生模块排出口压力升至0.96 MPa,电机失电停止工作,经29.6 s油气分离罐内压力下降至0.3 MPa,不符合卸荷时间不大于14 s的要求。

图3 卸荷异常各测点压力变化曲线

如上图所示,在卸荷阶段,卸荷回路压力与油气分离罐压力同步下降,但压力值存在较大差异,与正常卸荷压力特性不符。进一步分析油气分离罐与卸荷回路压差,卸荷阶段上述压差最高可达0.27 MPa,如图4所示。根据上述分析可知,油气分离罐测点与卸荷回路测点存在较大流阻,即油分芯或者卸荷管路堵塞。

图4 油气分离罐与卸荷回路压差变化曲线

图3中,压力上升阶段,油气分离罐压力、空气产生模块排出口压力基本一致,可判断油分芯流阻正常。检查卸荷回路管路,卸荷管路入口处有一异物,具体位置如图5所示。

图5 卸荷管路被异物堵塞

3 结论

(1)轨道交通用螺杆式供风装置停机后,为确保可再次及时启动,压缩机内压力卸载至允许启动压力的时间不大于14 s;为避免卸荷过快导致润滑油泡进入油分芯,压力卸载至允许启动压力的时间大于t1(t1由压缩机及油气分离罐结构决定)。

(2)油气分离罐出口的最小压力阀使卸荷过程分为两个阶段:共同卸荷阶段、隔离卸荷阶段。共同卸荷阶段,油气分离罐压力、卸荷回路压力、空气产生模块排出口压力同步下降,压力值基本相同;隔离卸荷阶段,油气分离罐压力、卸荷回路压力同步下降,压力值基本相同。

(3)供风装置结构确定的情况下,卸荷时长可通过停机总排气流量、停机卸荷排气流量及最小压力阀关闭压力进行调节。