产品三坐标检测及预定位工装设计运用

2020-11-02刘小松汤志钧

刘小松 汤志钧

(1.上海局集团公司南京车辆监造项目部 江苏 南京 210031;2.中车南京浦镇车辆有限公司 江苏 南京 210031)

产品三坐标检测仪检测(简称3D检测)是通过人工手动采点或设备运行程序自动采点两种方式来记录待测元素坐标位置信息,并通过软件分析计算得出加工面空间尺寸及形位公差数值[1-2]。为方便产品在三坐标测量机上进行测量,减少外形投影误差、产品坐标系与机床坐标系方向不一致产生的结果放大误差等累积,提高产品测量准确性和便捷性,通常对简单的对称旋转件产品可通过简易的工装将待测产品定位或位置固定以便设备自动运行程序实现批量快速测量。对外形结构不规则和不具备直接摆放条件的产品,本文提出采用初建坐标系法或设计三坐标预定位工装两种方法进行产品三维检测。

1 初建坐标系法进行产品尺寸检测

1.1 外形不规则产品检测难点

外形不规则产品是指产品外观结构为弧形、斜面、曲面、凹凸面等结构。这些外形结构导致产品在三坐标机上不易摆放,即使在三坐标平台上使用顶镐或其他辅助支撑将产品支撑起来,也会导致产品摆放高低不平。因此产品在这种状态下构建的坐标系通常与机床坐标系方向不一致,产品测量误差容易被放大,造成产品尺寸误判。

对于小批量生产的产品,常用的方法是在三坐标平台上用球面支撑顶镐将产品初步调平,测量时采用的是手动模式对产品加工面采点初建坐标系,在初建的坐标系下用3D设备自动运行程序采点,利用自动采点的元素构建设计坐标系、进行数据计算和输出这一流程对产品尺寸进行检测。目前初建坐标系法进行构架3D检测方法可用于铁路客车、动车组、地铁等车型构架零部件空间尺寸和形位公差的3D检测。

1.2 产品初步调平方法

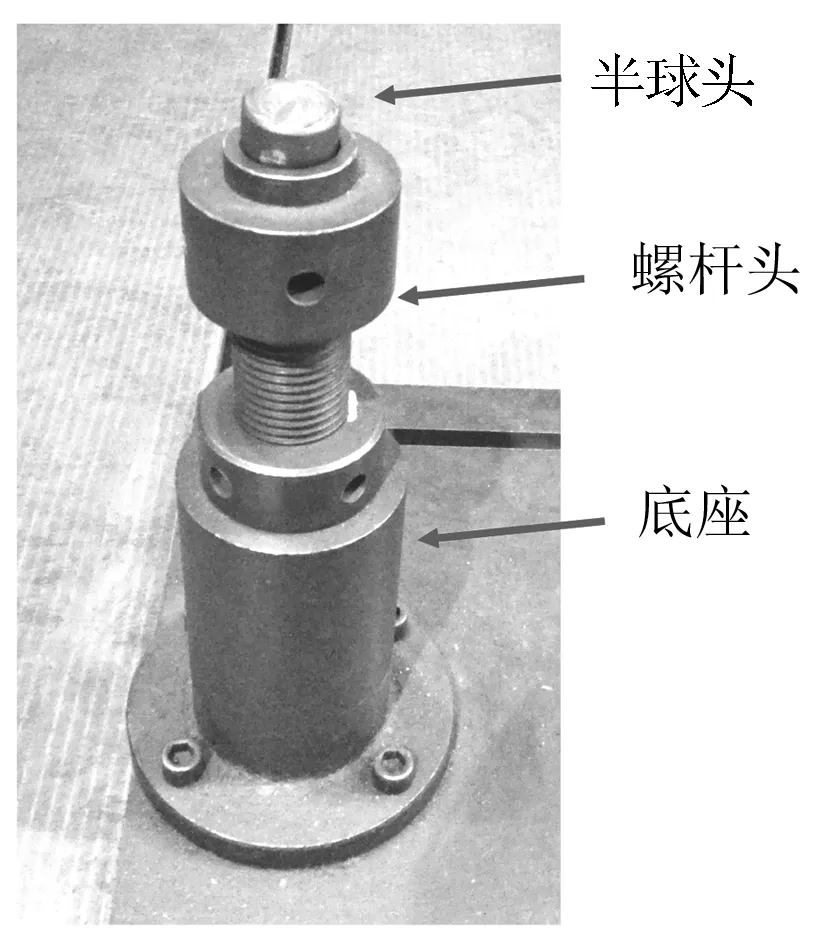

对于产品外形复杂的产品,一般在3D检测平台上采用半球形支撑顶镐支撑。半球形支撑顶镐由半球头、螺杆头、底座三部分组成(见图1),其工作原理是通过螺杆头旋转调整半球头的高度,当螺杆头伸到一定高度后,半球头就可在螺杆头球形槽内旋转调整球头截面与产品的接触面积,保证半球头与产品外截面充分实现面接触。

图1 半球形支撑顶镐

1.3 坐标系构造方法

采用顶镐支撑方法进行产品3D检测时,坐标系分为构建初建坐标系和构建产品设计坐标系两步进行。产品摆放后会出现以产品加工面构建的坐标系方向与设备机床坐标系方向不一致,且摆放高底不平的情况。因此产品构建初建坐标系的目的就是通过已加工完的面、孔构造出产品本身的坐标系方向,为机床自动运行采点程序指定方向及起始点,确保探头与工件采点时不会因产品摆放方向问题而被碰掉。产品设计坐标系是在自动运行程序采集产品待测数据特征点后,根据产品设计图纸基准位置要求构造出的坐标系。产品设计坐标系的X、Y、Z轴为产品设计图纸中的X、Y、Z向基准轴,产品3D检测数据结果的输出都是在产品设计坐标系下进行计算得出的值。

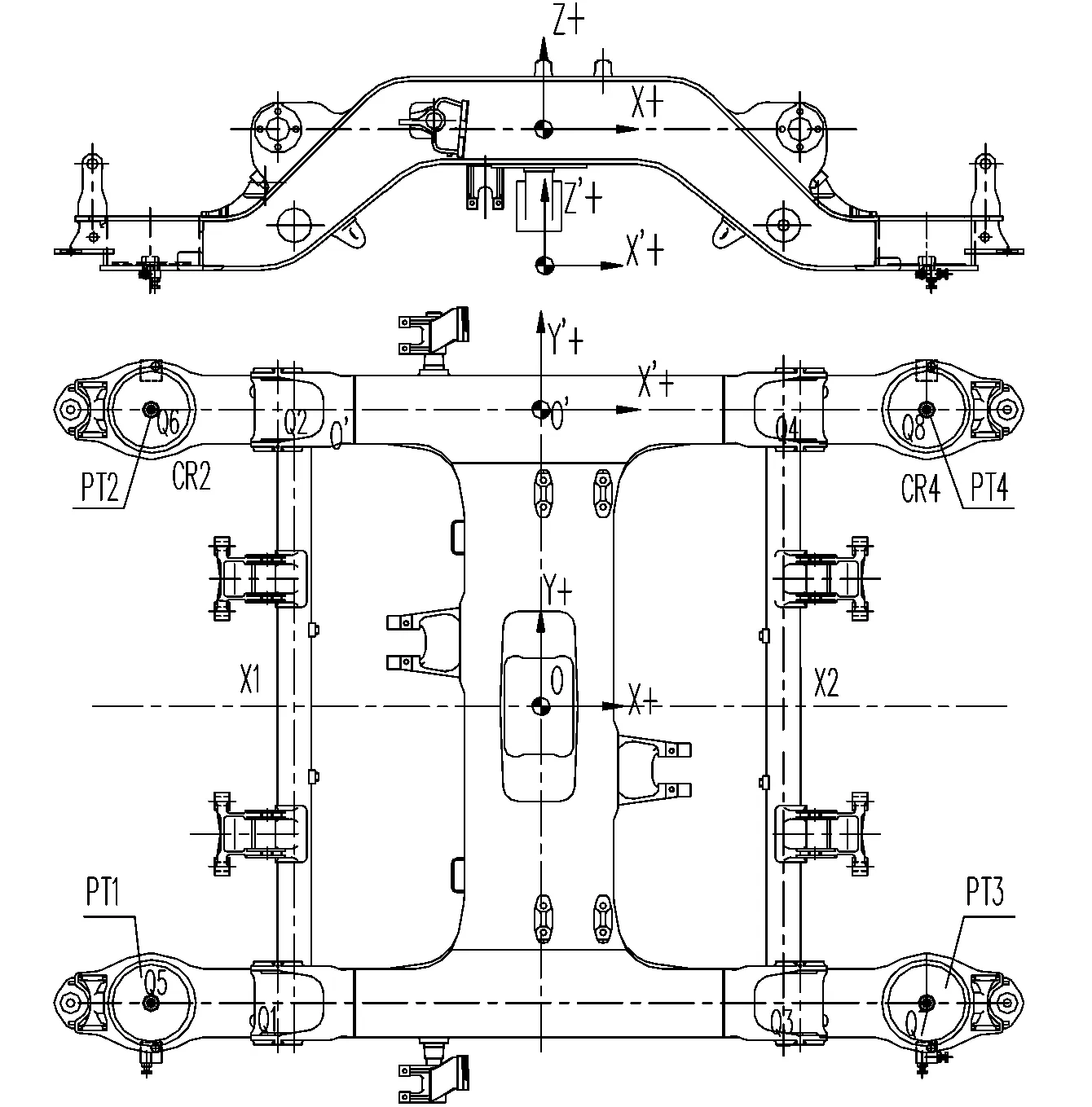

产品3D检测常规的坐标系构建方法有两种:第一种是点、线、面三要素法,即以产品已加工面、圆、孔、槽等要素进行采点,构建出一个参考平面,通过参考平面上的线以及线上的点三要素,构建的坐标系的平面要通过构造点、构造线、垂直于参考平面。第二种方法是以产品加工面、槽等要素进行采点构建出3个相互垂直平面。在坐标系构建过程中,采点距离大及采点位置均匀分布能有效减少构建误差,对构建3个垂直面比较困难的产品推荐点、线、面三要素法构建坐标系。初建坐标系时必须对产品待测要素手动采点,构建产品初始坐标系时选择的参考要素要避开产品设计基准坐标系参考要素,防止两个坐标系重合。下面通过点、线、面三要素法及图2中的实例介绍产品初建坐标系和产品设计坐标系的构建过程。

图2 坐标系构建图

初建坐标系是以4个弹簧筒垫板面PT1、PT2、PT3、PT4四个平面及Q6位、Q8位两个弹簧筒ø56 mm圆销来构建。初基准面PL1由4个弹簧筒垫板面PT1、PT2、PT3、PT4以及4个Z平面软件拟合构造而成,坐标系原点O′由Q6位ø56 mm圆销圆心CR2、Q8 位ø56 mm圆销圆心CR4两圆心中点构造而成,坐标系X′轴由圆心CR2、圆心CR4连线构造而成,坐标系Z′轴方向由PL1平面法向确定,通过圆点O′垂直X′轴,坐标系Y′轴通过圆点O′垂直X′轴和Z′轴。设计坐标系是在数据采集完成后以Q1、Q2、Q3、Q4位节点座ø80 mm孔的中心线与侧梁中心线的4个交点构建Z向基准平面,X1和X2分别是Q1和Q2、Q3和Q4的中点,O为X1和X2的中点。坐标系X轴由X1和X2连线确定,Z轴通过圆点O垂直基准面Z,Y轴通过圆点O垂直X轴和Z轴。

对外形结构不规则的产品用人工采点初建坐标系和构建设计坐标系的方法是最常用的方法之一,但是采点耗费时间长,产品摆放也不太方便,仅适用于小批量、零散产品的检测使用。对于批量产品的检测,可考虑设计预定位工装,方便产品快速摆放及定位,省去初建坐标系采点流程,提升检测效率。

2 三坐标预定位工装设计及运用

三坐标预定位工装是在工装平台上安装定位基准座,并通过工装定位基准座与产品焊接的定位螺栓密贴来实现产品X、Y、Z三个方向的自由度约束定位。由于产品上焊接的定位螺栓变形收缩量小于0.5 mm,因变形量小的特点,定位螺栓常常作为产品的定位基准使用,广泛用于产品加工工装和产品三维检测工装定位上。因此在三坐标测量工装上引入产品定位螺栓和工装定位基准面定位法,保证产品每次摆放的位置不变,每件产品利用第一件产品构建的初建坐标系运行自动采点程序就能满足产品检测要求,可以节省每件产品初建坐标系时间和产品摆放找正时间,在生产中省时省力。

2.1 定位基准

定位基准是产品加工定位基准尺寸的简称,在生产中将产品上焊接的定位螺栓面到产品设计基准之间的距离称为定位基准尺寸。可以根据产品外观截面形状、特点及生产的便利性自行确定产品定位基准尺寸,但须确保工装上的定位基准面和产品上焊接的定位螺栓面确定的定位基准尺寸是一致的。这样设计一方面方便产品与工装之间的快速定位、摆正和装夹,另一方面方便通过产品定位螺栓面确定的定位基准尺寸与设计基准尺寸之间的转换及产品加工坐标系的计算和建立。

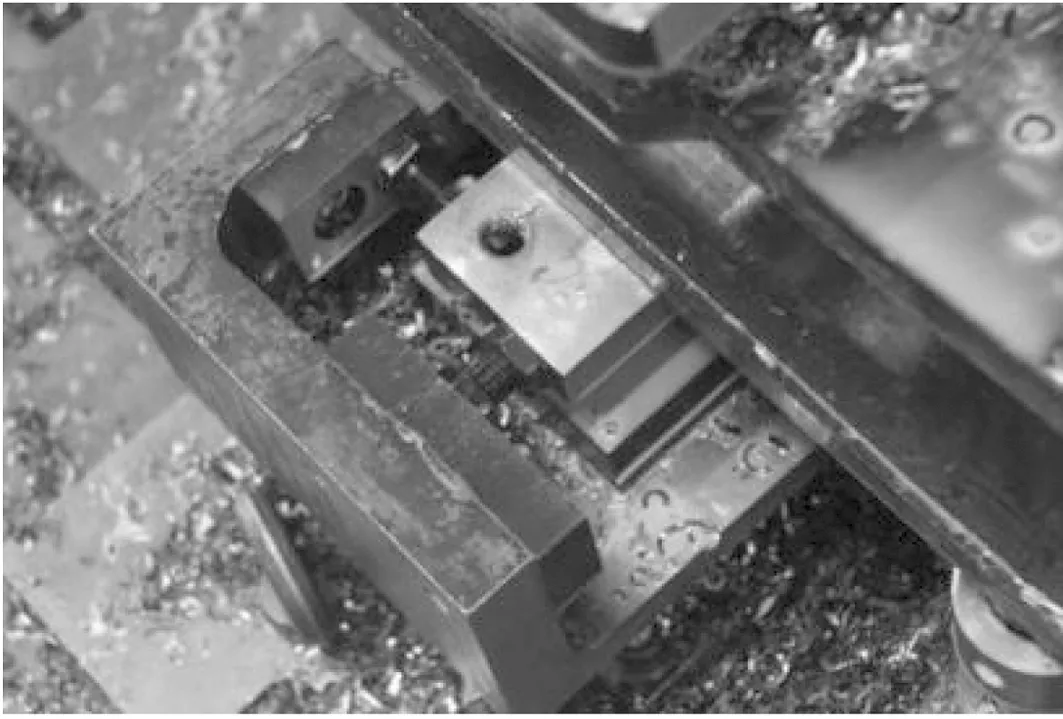

产品定位基准座由标准螺栓、支撑螺母、基准块三部分组成,如图3所示。产品定位螺栓是在产品加工前焊接的,焊接产品定位螺栓有两种。第1种是工装平衡法,该方法是将产品放在工装上,通过工装上的面、销轴、孔验证产品的状态,保证检测项点在产品上能自由通过后从工装平台中心线偏移定位基准尺寸来焊接产品定位基准座。第2种方法是三维划线法,该方法是通过三维划线仪找出产品设计基准线,保证产品尺寸合格后从设计基准线偏移定位基准的尺寸来焊接产品定位基准座。

图3 产品定位基准座

2.2 三坐标预定位工装设计和应用

三坐标预定位工装主要作用是通过产品上焊接的定位基准座上的螺栓面与工装定位面快速贴合,实现产品在三坐标机上的位置固定。因此设计工装时核心在定位座的设计上面,不仅要考虑控制产品X、Y、Z3个方向的移动自由度,还要考虑不同产品之间的装夹兼容性。对产品X、Y、Z3个方向移动自由度的控制通常采用点、线、面三要素约束法。为了方便产品水平摆放,选择的面一般会采用三点定位螺栓面支撑约束设计,若产品实物比较重、三点定位螺栓支撑无法保证产品水平,可以采用四点定位螺栓面支撑提高产品摆放稳定性。构架找正方向控制常采用2个定位螺栓面进行约束。因此三坐标预定位工装设计上要有1套三向(如X、Y、Z)定位基准座、1套两向(如Y、Z)定位基准座、1套或2套单向(如Z)定位基准座,即定位螺栓面含4个或3个Z方向、2个Y方向和1个X方向定位约束。

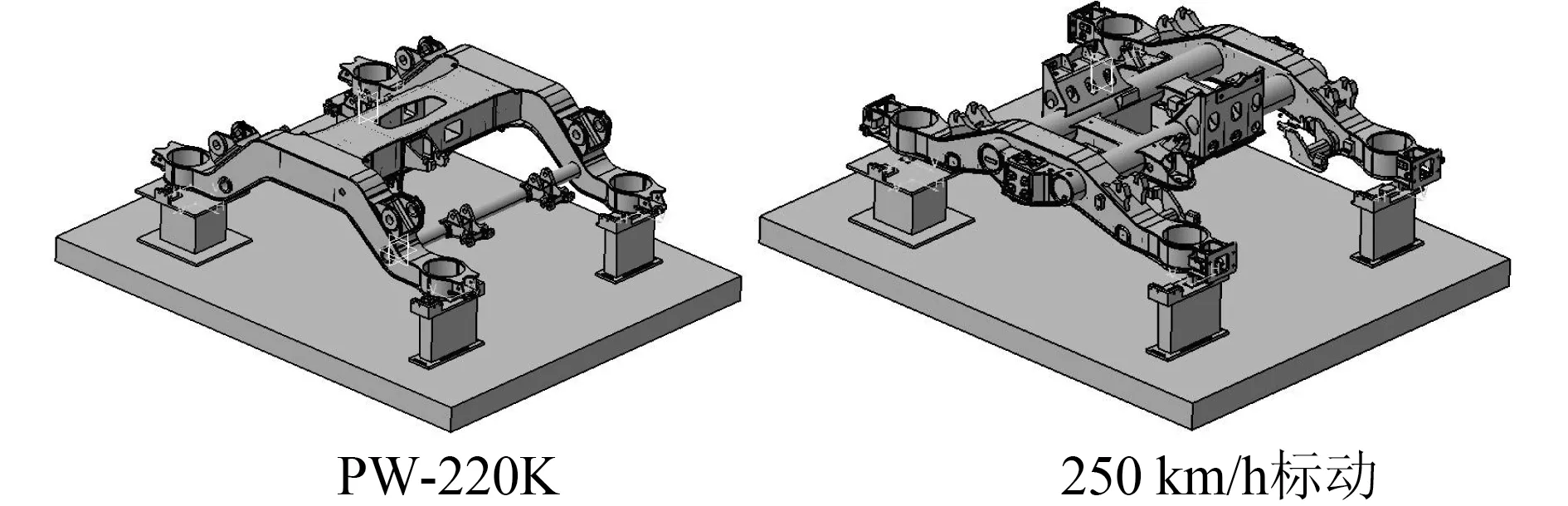

三坐标预定位工装4个定位支撑座可以采用柔性化、兼容性设计。柔性化设计方案是延长定位基准支撑座长度和定位面长度,保证一个定位座同时兼容多个产品定位螺栓贴合使用,换产时也无须拆卸工装。兼容性设计方案是在三坐标预定位工装上预先设置支撑螺杆的凹槽平面接口,保证工装不仅可以通过定位基准座快速摆放和定位,同时可以通过支撑螺杆将构架调平采用初建坐标系和构架设计坐标系的方法进行产品3D检测。图4、图5为三坐标预定位工装设计模型,图6为三坐标预定位工装产品兼容模型。

图4 三坐标预定位工装设计模型

图5 三坐标预定位工装应用

图6 三坐标预定位工装产品兼容模型

由于生产中引入了定位螺栓面定位方式,因此构架加工工装和三坐标预定位柔性工装采用共同的定位方式和定位基准尺寸,保证产品加工坐标系与产品3D检测构建的坐标系重合,为自动运行程序提供了条件。将三坐标柔性预定位工装固定在三坐标检测仪工作台上,工装安装调试完成后就固定不动。对于换产的产品在检测时,只需将产品落装在工装对应产品定位面上就可直接运行检测程序,省去了产品调平、采点初建坐标系等工序,使预定位和初建坐标系总时间可减小10 min以上,同时还可以兼容铁路客车、动车组、地铁、空轨等车型构架零部件空间尺寸和形位公差的3D检测。

3 结束语

针对结构外形不规则、检测要素较多的复杂产品尺寸检测可以得出以下几点结论:

(1)对小批量零散产品的检测可以考虑通过点、线、面三要素法初建坐标系,在坐标系下进行产品尺寸检测可以规避产品摆放状态对产品测量尺寸的影响。

(2)对批量产品加工检测可以在产品上焊接定位基准,通过设计产品加工工装和三坐标预定位工装,保证产品定位螺栓基准面和工装定位座基准面密贴,确保加工坐标系和3D检测坐标系方向一致性,提高检测效率。