竹炭板贴面工艺及性能研究

2020-10-29邵远超林锦添张文标詹先旭沈煜燕

邵远超,林锦添,陈 杰,张文标,詹先旭,沈煜燕

(1.浙江农林大学工程学院,浙江 杭州311300;2.德华兔宝宝装饰新材股份有限公司,浙江 德清313200)

竹炭(BC)是一种具有吸附、远红外效应和电磁屏蔽等性能的生物质炭[1-2]。聚氯乙烯(PVC)是一种极性、非结晶的热塑性聚合物,具有稳定的物理化学性质、良好的力学性能、电绝缘性和阻燃性,广泛应用于建筑材料、工业制品和日用品等领域[3]。在竹炭产业蓬勃发展下,BC/PVC复合材料研究也成为热点,以塑料为基体的新型炭塑复合材料(以下简称竹炭板),凭借生物炭储量高、可再生的特点,成为最具发展潜力的新功能材料之一[4-5];BC显著增强了复合材料的阻燃防烟性能,有效减少燃烧过程HCL生成,降低烟气毒性[6];在PP树脂中加入BC可显著降低复合材料的体积电阻率,当BC含量达60%时,表现出较好的导电性[7]。但竹炭板的美观性较差、色彩单一,在室内使用时难以满足人们触觉和视觉的心理需求,制约了在建筑装饰装修和家居制造方面的应用[8-9]。竹炭板表面经过贴面,不仅美观耐用,还可改善其物理力学性能,是未来家居行业应用的方向[10]。

采用异氰酸酯双组份胶黏剂,选用科技木皮、竹皮、浸渍纸进行竹炭板贴面试验,并以表面胶合强度,浸渍剥离等性能为评价指标,获得最优的涂胶量、预固化时间等工艺参数。

1 材料与方法

1.1 材料与仪器

竹炭板基材:丽水锦福板业有限公司生产,规格尺寸1 220 mm×2 440 mm×5 mm,含水率1.0% ~1.1%,无划痕、非工艺性凹凸不平;加工成150 mm×150 mm×5 mm以备试验用。

贴面材料:取自德华兔宝宝装饰新材股份有限公司,科技木皮、竹皮、浸渍纸,厚度分别为0.31、0.59、0.10 mm。贴面胶黏剂:异氰酸酯双组份,固含量为50%。

试验仪器:XLB-D 500×500压力成型机,浙江湖州东方机械有限公司制造;INSTRON万能力学试验机,美国英斯特朗公司;HH-4数显恒温水浴锅,国华电器有限公司;SHG9203C全自动电脑干燥箱,杭州蓝天仪器有限公司;SETH-Z-042R恒温恒湿箱,上海爱斯佩克环境设备有限公司制造;NICOLET 6700傅立叶红外光谱仪,赛默飞世尔科技公司。

1.2 试验方法

1.2.1 材料加工 将科技木皮、浸渍纸、竹皮分别裁切成与竹炭板相同大小尺寸;按100∶14的比例混合胶黏剂和固化剂,放入烧杯中充分搅拌均匀。准备好涂胶所用的工具和电子天平等器材,进行涂胶试验,待涂抹均匀后覆盖上贴面材料[11]。

1.2.2 贴面的工艺 考虑到PVC软化或熔融温度在75~90℃范围[12],实验采用冷压贴面工艺。贴面材料(科技木皮、竹皮、浸渍纸)、涂胶量(A)、预固化时间(B)、冷压时间(C)、冷压压力(D)5个因素对板表面胶合强度等其他物理性能的影响,经过预实验及贴面工艺文献[13-17],选择试验涂胶量:90~130 g·m-2,预固化时间:5~10 h,冷压时间:1.5~3.5 h,冷压压力:1~2 MPa。由于试验中影响实验的因素和变量的取值太多,4个因素每个取3个值需要“34”次试验,考虑采取正交试验法,可有效地缩短试验的周期和提高试验的精度[18]。

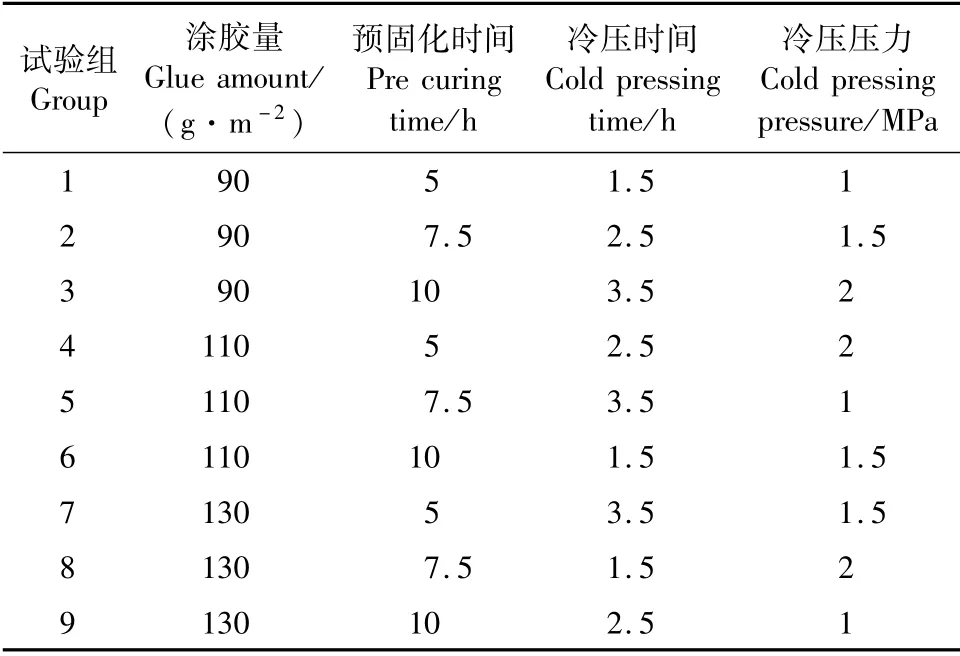

根据正交试验法,并列出表1正交试验表。

表1 正交试验表Tab.1 Orthogonal experimental design

1.3 红外光谱测试

将竹炭板、贴面及固化后的胶黏剂试样进行采样,用刀片在标本上刮取1~2 mm长、0.2 mm后,与溴化钾比例100∶1混合研磨完成,并在FTIR-OMNI采样器固定钮压紧样品进行扫描,计算机采集样本的衰减全反射红外光谱图谱文本文件和图形文件。每个试样取样6次,重复实验6次,红外光谱图取其平均图谱[19]。

1.4 理化性能测试

目前竹炭板没有行业、国家标准,所以其含水率、吸水厚度膨胀、抗弯强度、表面胶合强度和浸渍剥离等指标参照国家标准GB/T 24137-2009《木塑装饰板》、GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》规定进行测试。

2 试验结果与分析

2.1 确定最优的工艺条件

通过测试出科技木皮、浸渍纸、竹皮的浸渍剥离和表面胶合强度2个性能可分析出贴面工艺中4个影响因素对贴面工艺的影响次序,然后确定出最优的工艺条件之后再进行其他物理性能的测量。用极差分析来确定4个影响因素的因素主次及最优组合,并记录于正交试验结果表(表2)。

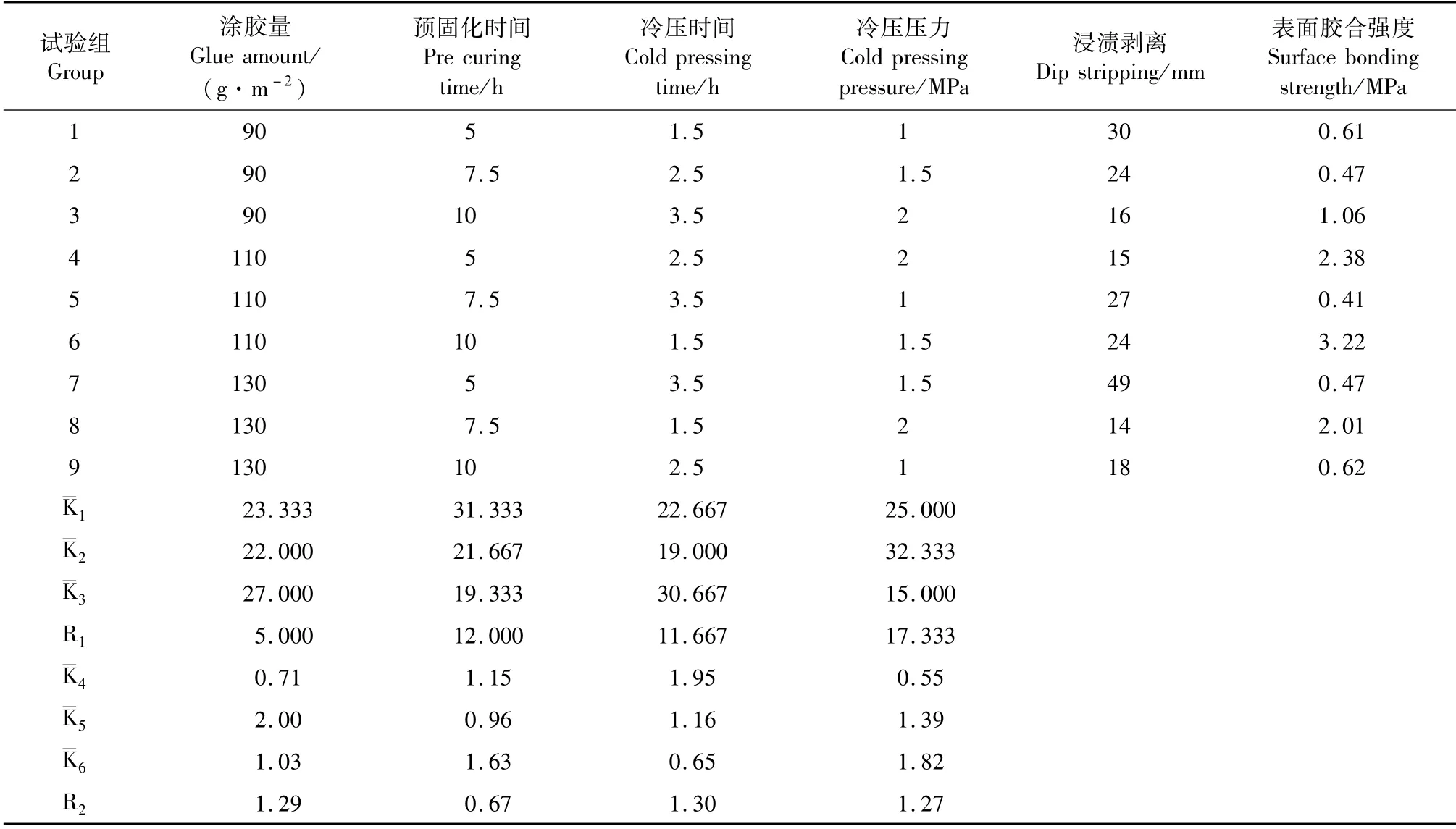

表2 正交试验结果表(科技木皮)Tab.2 Orthogonal test results of the technological wood veneer

通过表2的试验数据,9个试验组中浸渍剥离长度最长的为第7试验组49 mm;第1组、第5组、第7组剥离长度均大于25 mm,没有达到GB/T 24137-2009国家标准技术要求;其余试验组属于轻微剥离符合。

通过极差分析,R1越大说明该列因素对浸渍剥离的影响越大,表2可以看出影响科技木皮贴面浸渍剥离的因素次序为:冷压压力>预固化时间>冷压时间>涂胶量。

下面分析4个因素对表面胶合强度的影响,9个试验组中第2组、第5组、第7组表面胶合强度小于0.6 MPa,未达到GB/T 24137-2009国家标准技术要求,其余试验组均符合。

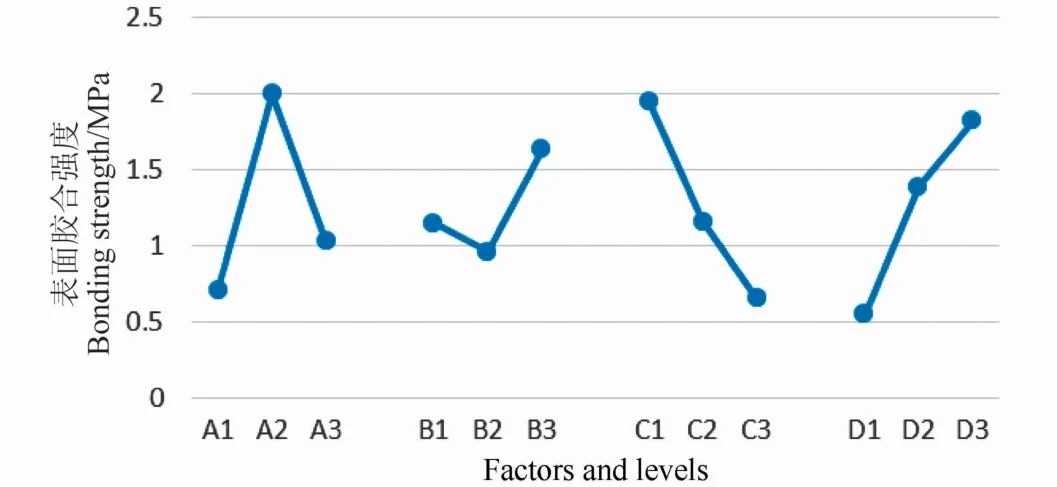

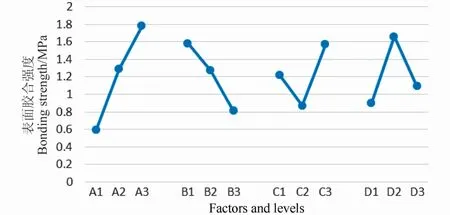

通过极差分析,R2越大说明该因素对表面胶合强度的影响越大,通过图1可以更加直观的看出四个因素对表面胶合强度影响的主次为:冷压时间>涂胶量>冷压压力>预固化时间。

图1 4个因素对表面胶合强度的影响趋势(科技木皮)Fig.1 Influence trend of four factors on surface bonding strength of bamboo charcoal board with technological wood veneer

下面使用同种方法与工艺进行竹皮贴面和性能测试和分析,如表3正交试验结果表(竹皮)所示。

表3 正交试验结果表(竹皮)Tab.3 Orthogonal test results of the bamboo veneer

同样,使用上述所说分析方法进行分析竹皮贴面的工艺。首先可看出9组试验组中,浸渍剥离长度最长的为第5组54 mm;第1、3、4、5、7、8组剥离长度均大于25 mm,不符合GB/T 24137-2009国家标准,其余试验组均符合国家标准。

通过极差分析R1的大小,可以看出4个因素影响浸渍剥离的次序为:预固化时间>冷压压力>涂胶量>冷压时间。

结合表面胶合强度进行分析,9组试验中第1、2、4、5、8组表面胶合强度小于0.6 MPa未达到GB/T 24137-2009国家标准,其余试验组符合国家标准。

根据表3可以画出图2,通过图2可以看出4个因素影响表面胶合强度的主次为:预固化时间>涂胶量>冷压压力>冷压时间。

图2 4个因素对表面胶合强度的影响趋势(竹皮)Fig.2 Influence trend of four factors on surface bonding strength of bamboo charcoal board with bamboo veneer

下面使用同种方法与工艺进行竹皮贴面和性能测试和分析,如表4正交试验结果表(浸渍纸)所示。

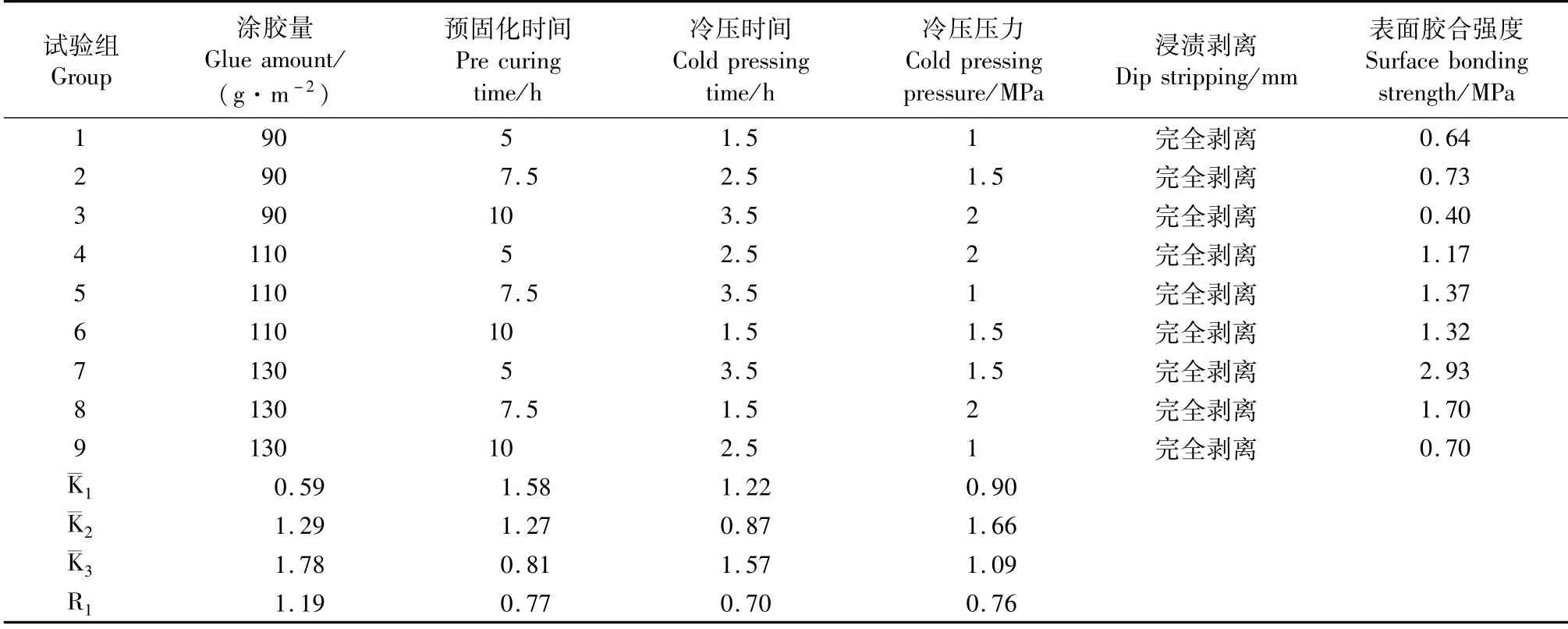

表4 正交试验结果表(浸渍纸)Tab.4 Orthogonal test results of theimpregnated paper

9组试验组通过浸渍剥离性能试验后,由于浸渍纸为纸质材料,贴面后置于水中会完全剥离,所以浸渍纸贴面直接通过表面胶合强度来确定最优工艺。

9组试验中第3组表面胶合强度小于0.6 MPa未达到GB/T 24137-2009国家标准,其余试验组均符合国家标准。通过极差分析R1的大小,可以看出4个因素影响表面胶合强度的次序为:涂胶量>预固化时间>冷压压力>冷压时间。如图3所示。

图3 4个因素对表面胶合强度的影响趋势(浸渍纸)Fig.3 Influence trend of four factors on surface bonding strength of bamboo charcoal board with impregnated paper

2.2 性能测试

竹炭板及贴面竹炭板的性能指标测试结果见表5。

表5 性能测试结果Tab.5 Performance test results

含水率:科技木皮、浸渍纸贴面后与未贴面竹炭板含水率相同均为1%,竹皮贴面后含水率稍微增长为1.4%,3种贴面后竹炭板含水率均符合GB/T 24137-2009要求。3种贴面材料中竹皮吸水性能优于木皮与浸渍纸[20],所以竹皮贴面竹炭板的含水率大于其他2种贴面竹炭板。

抗弯强度与抗弯弹性模量:未贴面竹炭板抗弯强度与抗弯弹性模量分别为20 MPa、2 940 MPa,3种材料贴面后的竹炭板抗弯强度与抗弯弹性模量提升较为明显,均符合GB/T 24137-2009要求。3种贴面材料中竹皮强度大于木皮与浸渍纸[21],所以竹皮贴面竹炭板的抗弯强度与弹性模量均大于其他2种贴面竹炭板,分别为33.6 MPa、4 960 MPa。

尺寸稳定性:贴面前后竹炭板尺寸稳定性变化不大,均符合GB/T 24137-2009要求。尺寸稳定性主要由素板本身决定,所以3种贴面竹炭板之间尺寸稳定性相差不大。

吸水厚度膨胀率:贴面前后竹炭板吸水厚度膨胀率变化不大,均符合GB/T 24137-2009要求。竹皮与木皮贴面竹炭板吸水厚度膨胀率相同,由于浸渍纸贴面竹炭板吸水厚度膨胀率测试中浸渍纸会完全脱落所以无法计算其吸水厚度膨胀率;3种贴面材料中浸渍纸吸水厚度膨胀率测量结果表示为10.6%±0.4%[22],高于竹皮与木皮,所以浸渍纸贴面竹炭板吸水厚度膨胀率大于其他2种贴面竹炭板。

2.3 红外光谱分析

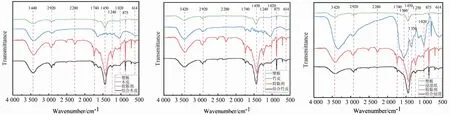

3种贴面材料科技木皮、竹皮、浸渍纸与结合后的胶合板红外光谱图依次如下。

图4 3种贴面材料(科技木皮、竹皮、浸渍纸)与结合后的胶合板红外光谱图Fig.4 Infrared spectra of bamboo charcoal board with technological wood veneer,bamboo veneer and impregnated paper

图谱明显区分处3个谱带区域,4 000~2 700 cm-1,2 700~1 800 cm-1,1 800~600 cm-1。2 700~1 800 cm-1区域木材几乎没有吸收峰。4 000~2 700 cm-1区域主要有2个明显的吸收峰,一个处于3 420 cm-1附近,另一个处于在2 920 cm-1附近。由此可知,3 420 cm-1处为-OH的伸缩振动峰,2 920 cm-1处为-CH2-的反对称伸缩振动峰[23]。1 800~600 cm-1区域为指纹区。1 740 cm-1处为C=0伸缩振动峰,1 560 cm-1处为苯环骨架振动,1 450 cm-1处是-CH3的反对称变形振动,1 250 cm-1处为C-O的伸缩振动,800~900 cm-1有吸收峰,说明有对二取代的苯基存在。

由于竹炭板与贴面后的胶合板的峰值无差异,所以可得出竹炭板与异氰酸酯胶黏剂无化学反应;其次,木皮、竹皮的峰值与胶合板的峰值也无差异,可得到木皮、竹皮与胶黏剂无化学反应;而浸渍纸中由于存在1 560 cm-1的峰值,最后得到的结合材料并没有出现1 560 cm-1的峰值,1 450 cm-1处的峰值也发生了变化,所以可以得出浸渍纸与胶黏剂发生了化学反应。

胶接界面的结合包括物理结合和化学结合。机械结合理论:胶黏剂浸透到被粘物表面的空隙中,固化后就像许多小钩和榫头把胶黏剂和被粘物连接在一起;化学键理论:胶黏剂和被粘物之间除存在范德华力,还可以形成化学键,对提高胶合强度和耐久性都具有重要意义[24-26]。从红外光谱图中可以看出,竹炭板与胶黏剂发生了物理结合,木皮、竹皮与胶黏剂发生了物理结合,而浸渍纸和胶黏剂发生了化学结合。

3 结论

科技木皮贴面最优工艺条件:涂胶量110 g·m-2、预固化时间10 h、冷压时间1.5 h、冷压压力2 MPa;贴面后含水率为1%,抗弯强度为32.7 MPa,弹性模量为4 290 MPa,抗弯强度与弹性模量相对贴面前的竹炭板提升较为明显,尺寸稳定性、吸水厚度膨胀率与含水率相对贴面前的素板相差不大。

竹皮贴面最优工艺条件:涂胶量130 g·m-2、预固化时间10 h、冷压时间2.5 h、冷压压力1 MPa;贴面后含水率为1.4%,抗弯强度为33.6 MPa,弹性模量为4 960 MPa,抗弯强度与弹性模量相对贴面前的竹炭板提升较为明显,尺寸稳定性、吸水厚度膨胀率与含水率相对贴面前的素板相差不大。

浸渍纸贴面,试验组中最优工艺条件:涂胶量130 g·m-2、预固化时间5 h、冷压时间3.5 h、冷压压力1.5 MPa;贴面后含水率为1%,抗弯强度为32.1 MPa,弹性模量为3 810 MPa,抗弯强度与弹性模量相对贴面前的竹炭板提升较为明显,尺寸稳定性、吸水厚度膨胀率与含水率相对贴面前的素板相差不大。

通过红外光谱分析得出,竹炭板与胶黏剂发生了物理结合,木皮、竹皮与胶黏剂发生了物理结合,而浸渍纸和胶黏剂发生了化学结合。异氰酸酯胶黏剂与浸渍纸的化学结合,证明在胶合方面具有一定的应用价值。