浅埋厚煤层综采强矿压显现机理及协同控制

2020-10-27温大江

温大江

(国家能源集团神东煤炭集团有限责任公司哈拉沟煤矿 陕西榆林 719315)

厚煤层储量和产量占我国煤炭开采的45%,作为主采煤层,其安全高效开采具有重要意义[1]。我国中西部厚煤层开采具有采高大、埋深浅、工作面尺寸大等特点,其覆岩活动规律和采场控制具有特殊性[2],工作面常会发生支架活柱急剧下缩甚至压架等动载矿压灾害事故,严重威胁煤矿的安全生产[3]。针对浅埋厚煤层开采课题,专家学者进行了广泛研究,主要集中在开采覆岩裂隙发育和采场应力分布方面[4]。由于一次采出空间大、推进速度快等采场环境,浅埋大采高工作面顶板破断特征和采场控制需要进一步研究,来提高开采的安全高效。

本文以某矿22520 综采面为研究对象,针对典型的浅埋厚煤层开采条件,采用现场实测、数值模拟和理论分析方法研究覆岩破断特征和应力演化,得到该条件下开采采场矿压显现规律并提出协同控制措施,为类似条件煤层安全高效开采提供指导。

1 生产概况

该矿22520 综采面位于22 煤五盘区,走向长度4 001 m,倾向长度为280.8 m。工作面南西为22519综采面采空区,与采空区间有15 m 的煤柱,北西为井田边界、北东为备采面22521 综采面,东南为22 煤中央辅运大巷,工作面与中央辅运大巷间留有128.6 m~304.8 m 煤柱。22 煤层埋深 66 m~149 m,平均厚度5.42 m,煤层倾角1°~3°。基本顶为石英长石,平均厚度12.36 m,灰白色,抗压强度57.8 MPa;直接顶为粉砂岩,浅灰色,平均厚度0.95 m,抗压强度33.4 MPa;直接底为泥岩,灰黑色,平均厚度6.6 m。

采用综采一次采全高采煤法,全部垮落法管理采空区顶板,采高5.3 m,循环进尺0.865 m。工作面选用EKF SL1000/6.3m/6557型采煤机、德国DBT 3×1000的刮板输送机及配套的525 kW 转载机、525 kW 破碎机各一台,配备英国RMI 公司生产的乳化液泵及喷雾泵,乳化液泵为四泵两箱,功率为4×280 kW,流量为430 L/min;喷雾泵为三泵一箱,功率为3×112 kW,流量为423 L/min。

2 顶板破断特征和应力演化规律

2.1 浅埋厚煤层开采采场结构特征

选用UDEC 软件建立浅埋厚煤层开采采场模型,采用Mohr-Coulomb 准则[5]。模型尺寸200 m×50 m,两边各留50 m 边界煤柱,底部及左右两侧为位移边界,上部施加2.5 MPa均布载荷。

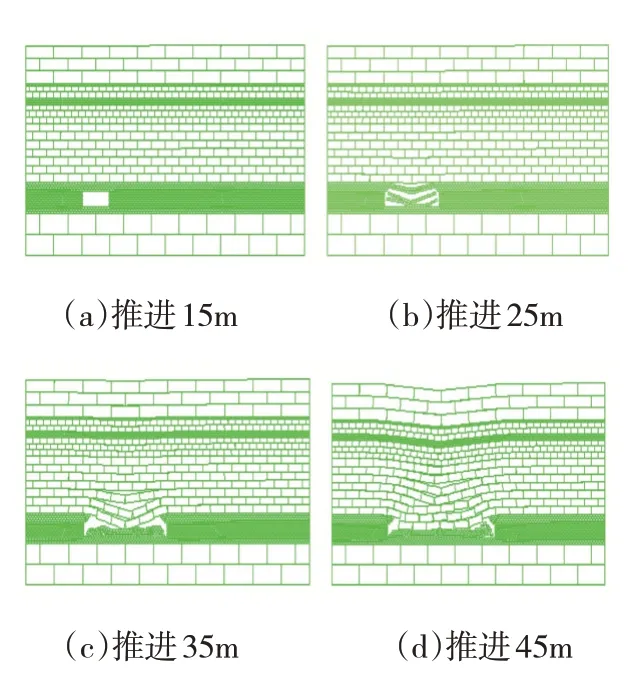

开挖得到不同推进距离处覆岩垮落运移规律,推进15 m、25 m、35 m、45 m时覆岩破断结构演化图如图1所示。

图1 采场覆岩结构演化

由图1 可知,由于采高大,采空区不能被有效充填,直接顶和基本顶破断垮落后出现大幅下沉。当推进15 m 时(图1a),直接顶出现弯曲下沉但未破断;工作面推进25 m 时(图1b),直接顶初次破断,跨落后充填于采空区内,此时采空区未被充满。当工作面推进35 m 时(图1c),基本顶初次破断垮落,形成砌体梁结构,工作面矿压显现剧烈,工作面出现明显下沉;工作面继续推进(图1d),直接顶和基本顶的周期性垮落。

2.2 浅埋厚煤层开采采场应力演化

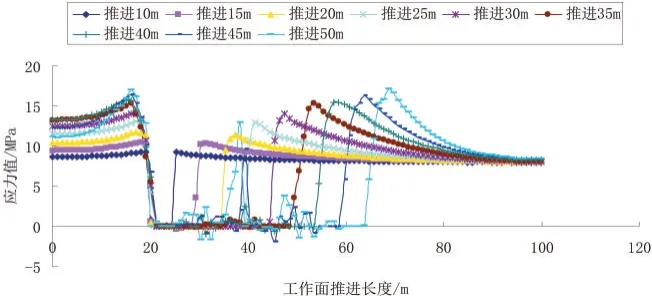

图2 工作面超前支承压力分布图

工作面超前支承压力变化见图2,由图2 可知,工作面顶板超前支承压力影响范围约为45 m~50 m,受支承压力剧烈影响长度最小距离为4.34 m,最大长度为22.78 m,平均为17 m。工作面回采50 m时,采空区出现高应力值点,当工作面回采时,采空区垮落岩层逐步压实,工作面上覆岩层压力逐渐向采空区转移。

由图3 分析可知,超前支承压力峰值随推进而逐渐增大,超前支承压力峰值最大为17.50 MPa,最小为10.36 MPa,平均值为14.96 MPa;应力集中系数最大为2.19,最小为1.30,平均值为1.87。

3 支架支护强度验算

(1)所需支护强度计算(经验公式)[6]

P=9.8khrkN/m2

式中:P—工作面合理的支护强度,kN/m2;

h—采高为5.3 m;

r—上覆岩层容重平均2.31 t/m3;

k—支护上覆岩层厚度与采高之比,一般为4~8,取7倍计算[6],则:

P=9.8×7×5.3×2.31=840(kN/m2)=0.84 MPa

(2)所需支护阻力验算

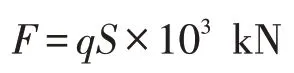

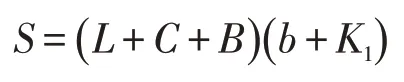

工作阻力应满足顶板支护强度要求,即支架工作阻力由支护强度和支护面积所决定[6]。

式中F—支架所需工作阻力;kN

q—工作面最大支护强度,取0.9 MPa;

S—支架的支护面积,m2。

式中L—支架顶梁长度,4.49 m;

C—端面距,0.660 m;

B—截深,0.865 m;

b—支架中心距,1.75 m;

K1—架间距,0.05 m。

F=0.9×6.015×1.8×103=9744.3 kN

选用郑煤ZY10800/28/63 二柱掩护式液压支架,配套支架工作阻力分别为10 800 kN,基本满足要求。

据测22520工作面距切眼213.5 m~1151.7 m区域上覆为12204、12202、12201采空区、空巷及顺槽煤柱,上述工作面均采用大采高一次采全高工艺,回采的12煤平均厚度2 m,工作面区段煤柱宽度15 m。上覆采空区与22520工作面层间距21.8 m~28.2 m,影响推进距离938.2 m。过上覆采空区集中煤柱期间可能会出现动载矿压压架、涌水增大、气体异常等隐患,需编制专项安全技术措施,采取协同控制措施。

4 支架适应性的工业性试验

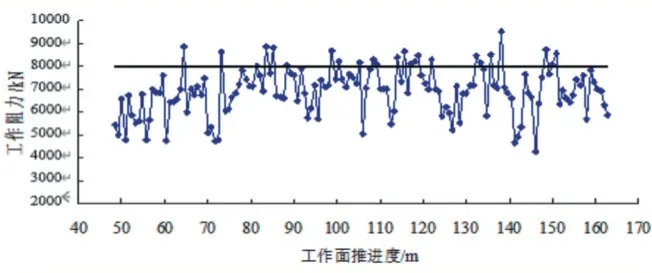

在22520工作面中部145 m处布置测点,对回采期间矿压显现及支架工作状况进行检测,得到如图4所示工作阻力变化。

图4 支架工作阻力变化

如图4 所示,在工作面回采140 m 的过程中,工作面共经历8 次来压,来压步距最大为16 m,最小为9.6 m,平均为11.9 m;工作面来压时的影响范围为0.8 m~3.2 m,平均影响范围为2.0 m;工作面平均动载系数为1.29,来压期间支架最大工作阻力为9 804.88 kN,平均工作阻力为8 341.52 kN,分别占额定工作阻力的90.7%和77.2%,表明来压期间工作面支架支护能力好,支架工作阻力的富余量较大。

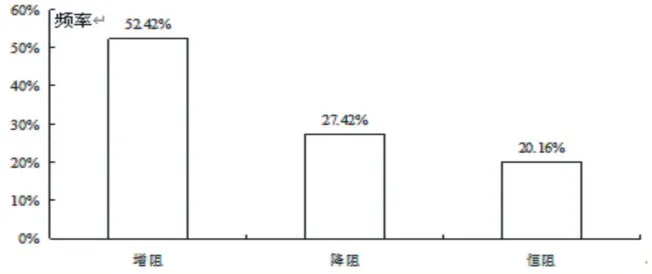

图5 22520工作面液压支架的工作特性

对图5支架工作特性分析,22520工作面液压支架主要处于增阻和恒阻的状态,频率分别为52.42%和20.16%,这表明液压支架运转状态良好,能够较好的适应浅埋厚煤层地质条件。

5 结论

(1)浅埋厚煤层开采,采空区空间大,超前支承压力峰值最大为17.5 MPa,应力集中系数最大为2.19,矿压显现剧烈。

(2)通过强度验算,选用ZY10800/28/63 掩护式液压支架,来压期间支架最大工作阻力为9 804.88 kN,处于增阻和恒阻的频率分别为52.42%和20.16%,表明工作面支架支护能力好。

(3)过上覆采空区集中煤柱期间可能出现动载矿压压架、涌水增大、气体异常等隐患,提出协同控制方法,有效控制了顶板。