电厂烟气脱硫系统喷淋层优化试验研究

2020-10-27葛锐

葛 锐

(同煤广发化学工业有限公司 山西大同 037003)

1 石灰石-石膏脱硫系统

湿法脱硫技术是目前世界上最为成熟、应用最多的脱硫工艺(约90%的燃煤锅炉采用湿法脱硫),湿法脱硫技术可靠性高,操作简单,S02处理成本低[1]。其原理是基于二氧化硫虽能溶于液体,但溶解率相对较低。若想更高效吸收烟气中的二氧化硫,则需强化二氧化硫溶于水的化学反应。吸收剂为石灰石浆液。溶解于水后的二氧化硫与石灰石吸收浆液反应生成亚硫酸盐,氧气作为氧化剂由氧化风机送入吸收塔浆液池,把亚硫酸盐氧化为硫酸盐。生成的硫酸盐溶液,经过两级脱水后结晶析出,生成石膏,以固体形式从吸收塔浆液池排出。

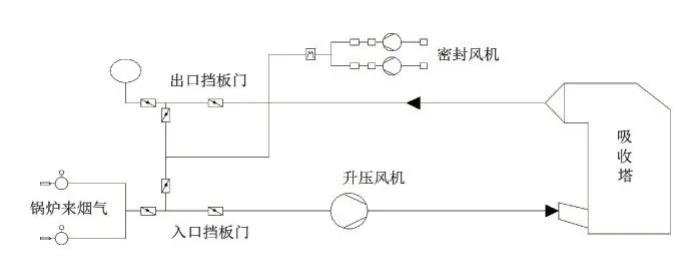

石灰石-石膏湿法脱硫工艺的主要流程见图1。

图1 烟气脱硫系统流程图

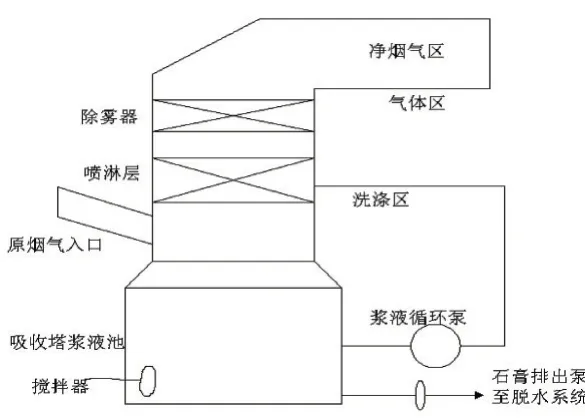

图2 吸收塔结构示意图

吸收塔既是气液大面积接触发生脱硫化学反应的容器,也是烟气通道,因此塔内部组件及材料必须耐高温、抗腐蚀、耐磨损,同时系统的压损不能太高。

目前,火力电厂燃煤锅炉大气污染物排放执行的国家标准为2015 年1 月1 日起实施的《火电厂大气污染物排放标准》(国标GB 13223-2011)[2],主要大气污染物排放浓度限值要求:二氧化硫<100 mg/m3(新建电厂);二氧化硫<200 mg/m3(现有电厂)。

2018年7月30日发布实施的山西省地方标准《燃煤电厂大气污染物排放标准》(DB14/T 1703-2018),其中烟尘<5 mg/m3、二氧化硫<35 mg/m3、氮氧化物(以NO2计)<50 mg/m3,分别超过了现行的国标《火电厂大气污染物排放标准》(GB 13223-2011)要求,达到超低排放限值要求。

2 喷淋层对脱硫系统运行的经济性分析

石灰石浆液来自脱硫吸收塔顶部的喷淋层,每个脱硫浆液喷淋层都配有一个单独的循环泵,可根据烟气中二氧化硫的含量以及烟气温度等因素,设计不同组合的喷淋层,使石灰石浆液和烟气有足够的反应时间,以使烟气中二氧化硫浓度达到排放要求。在实际运行的过程中存在不同负荷的工况,通过调节投运的喷淋层个数和不同位置的喷淋层来响应烟气负荷及入口SO2浓度的变化[3]。喷淋层的投入数量和布置方式都会影响脱硫系统的脱硫效率以及脱硫费用,增大脱硫效率的同时,脱硫成本也会增加。为了找到一个脱硫效率和脱硫成本相对适合的运行方法,引入了下列参数:

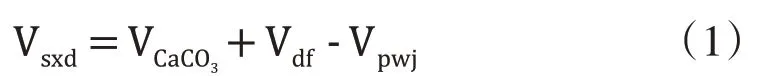

脱硫的相对成本Vsxd(元/小时)

式中:VCaCO3——脱硫系统石灰石用费,元/小时;

Vdf——电费,元/小时;

Vpwj——环保税费,元/小时。

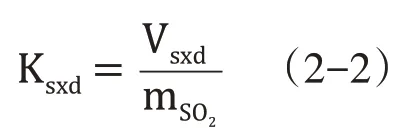

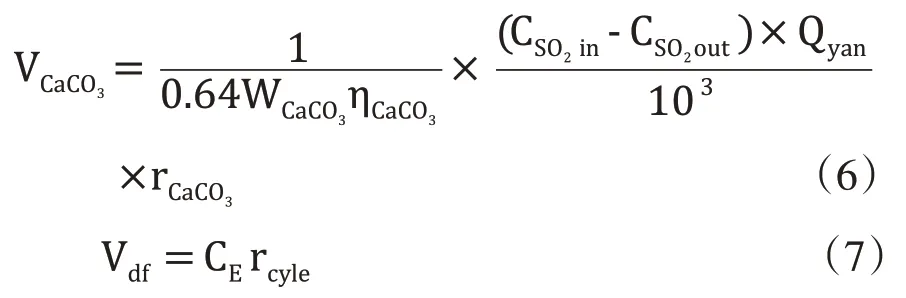

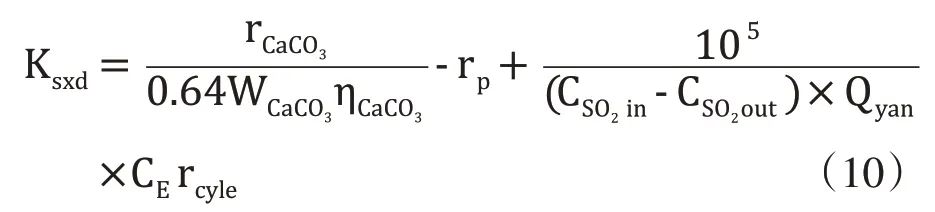

单位相对成本Ksxd,元/小时:

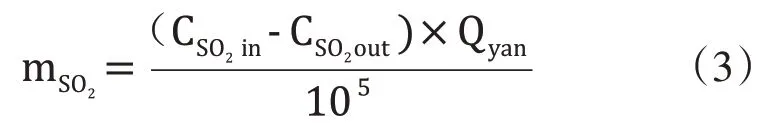

式中:mSO2——SO2的脱除量,吨/小时。

式中:CSO2in——入口烟气SO2的浓度,mg/Nm3;

CSO2out——出口烟气SO2的浓度,mg/Nm3;

Qyan——烟气流量,Nm3/h。

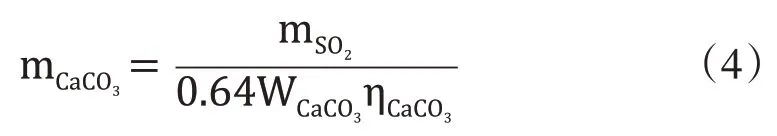

式中:mCaCO3——石灰石消耗量,t/h;

WCaCO3——石灰石浓度,%;

ηCaCO3——石灰石利用率,取100%。

式中:rCaCO3——石灰石单价,元/吨;

VCaCO3——石灰石的费用,元/小时。

将(3),(4)带入(5)得:

式中:CE——总耗电量,度/小时;

rcyle——电价,元。

式中:rp为排放SO2缴纳税费,根据国家要求,取1.8元/kg。

将(6),(7),(8)带入(1)中,得:

再将(9)代入(2-2)得:

3 脱硫系统实例分析

某150 MW电厂的石灰石-石膏湿法烟气脱硫系统的吸收塔,一共布置有四个喷淋层。按照安装高度由低到高分为1号、2号、3号、4号,其布置高度分别为20.36 m、22.34 m、24.29 m 和26.31 m。每个喷淋层对应一个浆液循环泵,这四台循环泵的型号相同,额定流量为6380 m3/h。设计的运行模式为开3个喷淋层,1个喷淋层作为备用。本文所使用的工况为:吸收塔入口烟气SO2浓度为320 mg/m3,pH为5.4,烟气负荷分别为85%和100%。进行脱除SO2的石灰石纯度为91%,石灰石单价为 251 元/t,电价 0.45 元/kW·h,钙硫比为1.03。脱硫塔运行期间,烟气达标排放。

数据中石灰石用量为理论值,入口出口SO2浓度、耗电量为系统运行现场仪表实际测值。

3.1 100%负荷优化分析

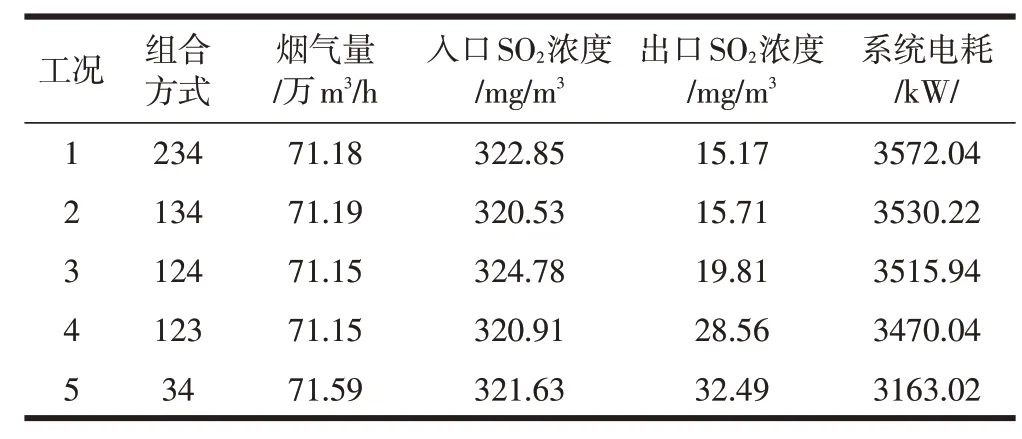

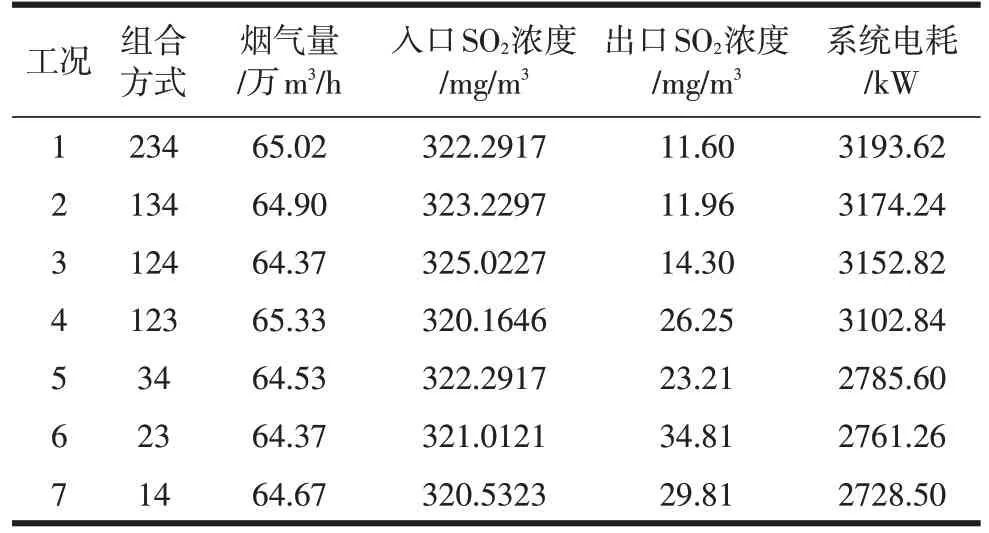

在100%烟气负荷工况下,一共进行了5组在不同组合的喷淋层运行工况的试验。试验期间,脱硫系统运行的初始数据如表1。

表1 100%烟气负荷试验数据

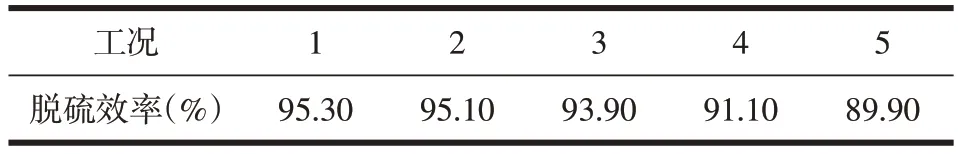

对5种工况脱硫效率进行计算。计算结果如表2。

表2 100%烟气负荷下7种工况脱硫效率

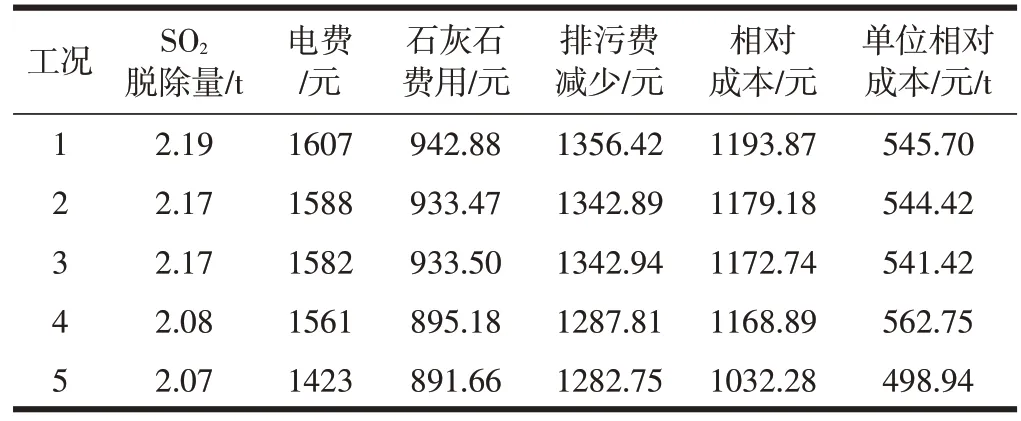

根据前述经济性公式进行计算,结果如下表:

表3 100%烟气负荷下每小时各项运行费用

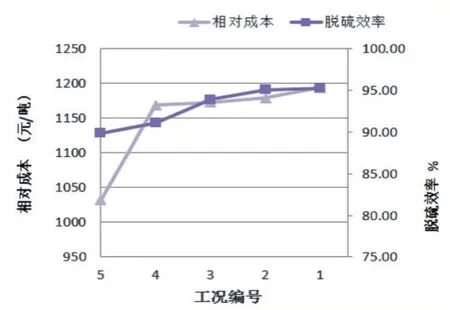

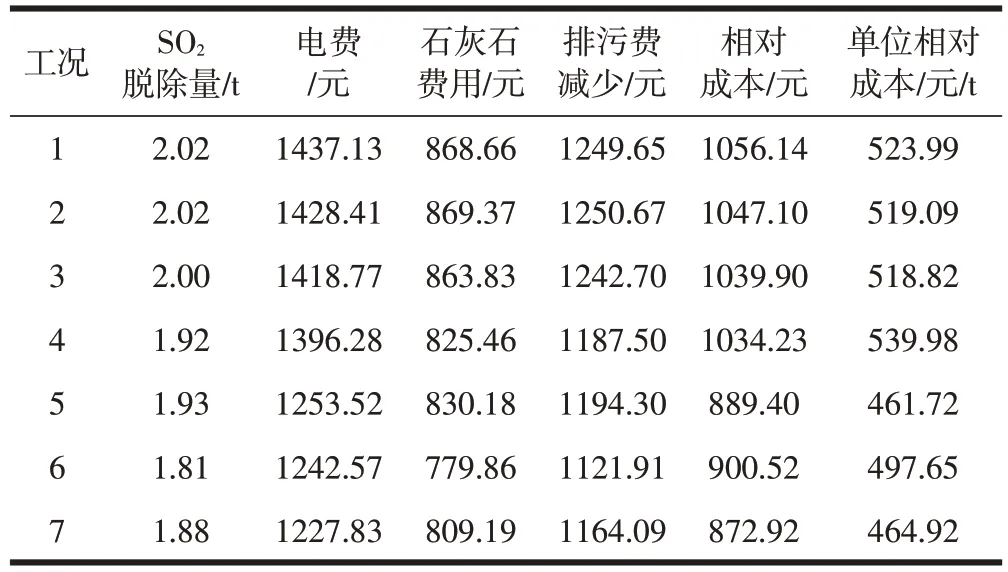

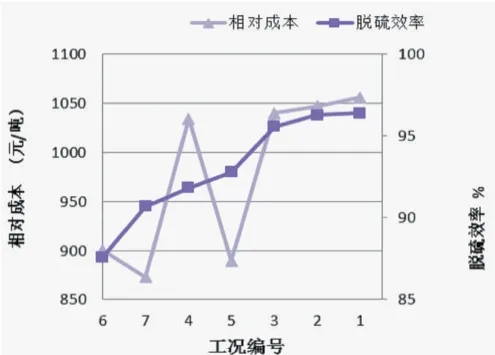

通过这些计算数据,按脱硫效率从低到高和相对成本的关系如图3所示。

图3 5种工况的脱硫效率与相对成本折线图

从图3可以看到,三个组合的工况中,喷淋层布置高度越高,其脱硫效率也越高,相对成本也越高,但其实差别并不大。在两个组合的工况中,虽然相对成本差别很小,但其脱硫效率差别很大。三个组合中,脱硫效率最低的工况4仅仅比两个组合中脱硫效率最高的工况5高了1.2%,但其相对成本高了136.61元/时。

从脱硫效率来比较几种工况,工况1和2的脱硫效率都达到了95%以上,出口SO2浓度达到15 mg/m3,工况3,4,5都在90%左右,出口SO2浓度均小于35 mg/m3。

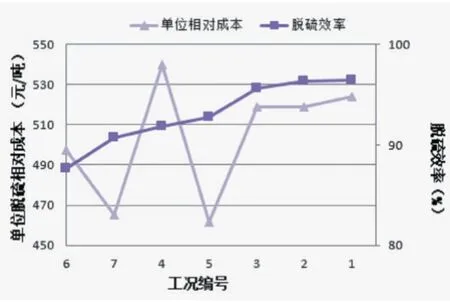

图4 5种工况的脱硫效率与单位相对成本折线图

图4清晰的表达了5种工况单位相对成本与脱硫效率之间的关系。综合考虑到脱硫效率和单位脱硫成本,最佳布置方法为工况5。

根据以上的计算数据,可得出100%烟气负荷下的优化方案:

(1)入口烟气的SO2浓度在320 mg/m3附近时,两个喷淋层的组合中,工况5是最佳选择。

(2)入口烟气的SO2浓度在320 mg/m3以上时,对于三个喷淋层组合来说,2号是最佳选择,其次为工况3。

(3)工况4虽比5多一个喷淋层,但达到的脱硫效率和5差距不大,且经济性还比5高许多,不推荐使用。

3.2 85%负荷优化分析

表4 85%烟气负荷试验数据

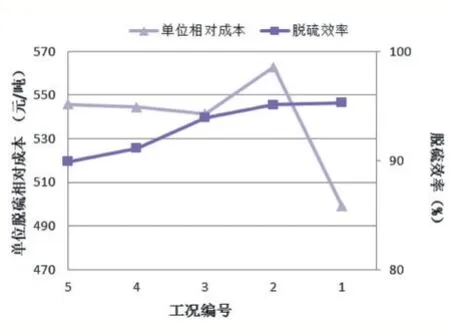

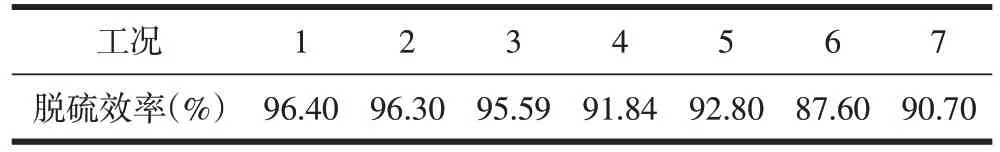

同100%负荷,计算7组工况的脱硫效率,见表5:

表5 85%烟气负荷下7种工况脱硫效率

各部分经济费用计算过程同100%烟气负荷,结果为下表6。

表6 85%烟气负荷下每小时各项运行费用

通过计算,按脱硫效率从低到高和相对成本的关系见图5。单从脱硫效率来说,工况1,2,3是最好的,其脱硫效率均在96%左右,且出口SO2浓度都在15 mg/m3以下。工况4,5,7 其次,脱硫效率也都达90%以上,出口SO2浓度都在35 mg/m3以下。

图5 7种工况的脱硫效率与相对成本折线图

工况单位相对成本与脱硫效率之间的关系见图6。在三个喷淋层组合的工况中,工况1、2、3 差不多,而工况4 要多大概20 元/吨。在两个喷淋层组合的工况中,差别比较明显。最低的为工况5,仅461.72 元/吨,比工况6低了35.93元/吨,但其脱硫效率还比工况6高了5.2%。

图6 7种工况的脱硫效率与单位相对成本折线图

综合考虑到脱硫效率和成本,最佳选择是工况5。

根据以上的计算数据,可以得到85%烟气负荷下的优化方案:

(1)入口烟气SO2浓度在320 mg/m3附近时,如果选择两个喷淋层,最优方案为工况5,其次为工况7。

(2)入口烟气SO2浓度在320 mg/m3以上时,三个喷淋层中,最优方案为工况2,其次为工况1。

(3)工况4单位相对成本最高,不宜使用。

4 结论

石灰石-石膏法脱硫技术是目前我国最广泛使用的烟气脱硫技术,通过对某150 MW 电厂脱硫系统吸收塔的工艺流程和运行工况的考察,全面分析了喷淋层运行组合工况。分别在100%负荷和85%负荷下,针对不同的喷淋层布置方式开展了现场优化试验研究;并引入两个经济指标:脱硫相对成本与单位脱硫相对成本,对数据进行分析与计算,再根据两种负荷下脱硫效率及运行经济性的综合比对,获得了不同要求下的脱硫系统喷淋层最佳运行工况,实现了烟气高效脱硫、达标排放,保障了电厂机组的安全稳定运行。