反应器上弯管法兰堆焊层表面裂纹的应力分析及安全评定

2020-10-23胡华胜傅如闻李绪丰罗伟坚

胡华胜,邓 聪,王 磊,傅如闻,李绪丰,罗伟坚

(广东省特种设备检测研究院,广东 佛山 528251)

随着国民经济的不断发展,压力容器逐步向大型化、复杂化发展,使得压力容器在制造和使用过程中,极易产生各种类型的缺陷,很难完全避免[1-2]。而在实际生产过程中,由于工期等因素的影响,让压力容器在没有科学依据的情况下,盲目“带病”运行,这种情况往往存在较大的安全隐患,一旦发生事故,不仅会使得设备本身发生损坏,并且还会影响到周围设备的正常使用,甚至可能导致严重事故[3-4]。因此,如何用科学的方法对含缺陷压力容器的安全状况进行评定已经成为了国内外学者研究的热点课题。

加氢反应器作为是炼油行业的关键设备,长期处于高温(350~480℃)、高压(0~25 MPa)、临氢环境中运行,材料面临氢脆、回火脆化和连多硫酸腐蚀等一系列材质损伤[5-6]等损伤模式。工程实际证明,随着使用年限的增加,加氢反应器的材质劣化是不可避免的。另外,由于制造质量差、缺陷严重等问题,加上很多设备超期服役,“带病”运行和安全评估技术落后,各种事故经常发生[7]。

本文以华南地区某石化企业含裂纹缺陷的反应器为例,旨在通过ANSYS有限元分析软件对反应器建立模型、划分网格并进行模拟应力计算分析,并按照GB/T 19624-2019《在用含缺陷压力容器安全评定》[8],对含裂纹缺陷的反应器进行安全评定,并根据评定结果提出反应器能继续使用的安全防护措施,为设备安全运行提供了一定的依据,切实保障了特种设备安全,为企业的安全生产保驾护航。

1 反应器的结构和设计参数

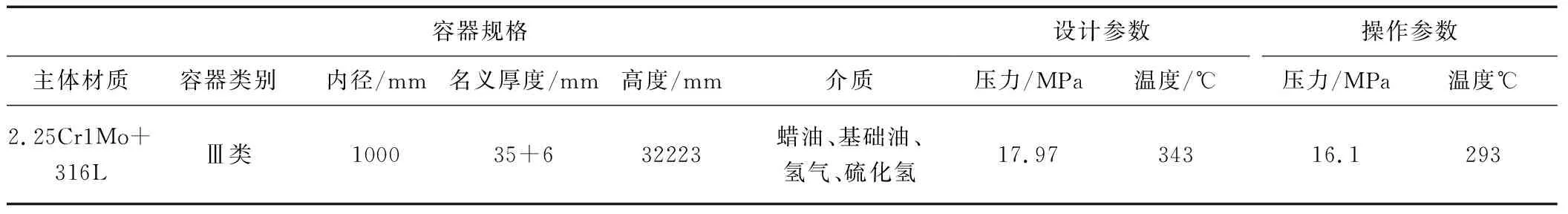

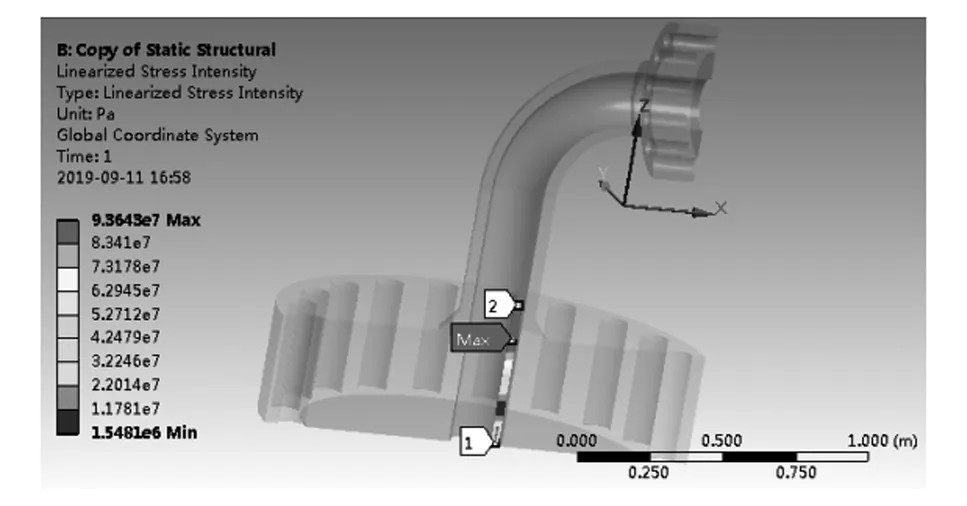

反应器投用时间为2008年,基本信息如表1所示。反应器在投用若干年后,停机进行定期检验。经检验发现,反应器上弯管接管法兰密封面2点钟方向,堆焊层表面发现长12 mm,深3 mm的表面裂纹,反应器上部结构及裂纹位置详见图1。对缺陷位置处附近进行金相检测,未见有明显晶粒度长大、珠光体球化及显微组织变化等倾向,材料劣化倾向评价结果符合标准要求。

反应器上弯管部分测厚数据未见异常,并经超声测厚、TOFD检测、渗透检测,其余位置未发现可记录表面缺陷和埋藏性缺陷。

表1 反应器基本参数

图1 反应器上部结构

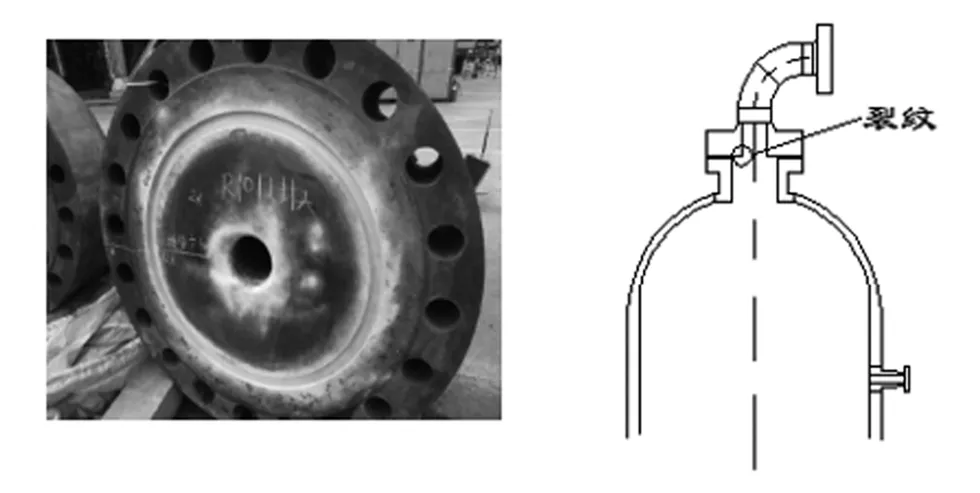

2 几何模型及网格划分

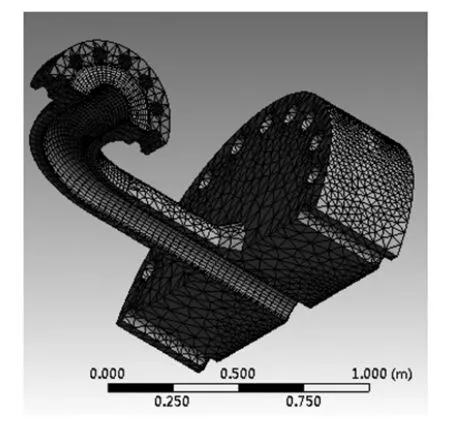

考虑到实际存在由内压加载所产生的局部弯曲作用,并更加准确地确定反应器上弯管的应力状态,现进行实体建模,简化后的模型采用对称分析,具体见图2。根据实测最小壁厚,基于保守原则,弯管、底部法兰、上法兰以及堆焊层厚度分别取35、382、148和3 mm。分析过程中主要的输入参数如表2所示。

图2 反应器上弯管模型

表2 材料性能参数

对建立好的模型进行网格划分,堆焊层部分采用sweep生成六面体网格,并进行加密处理,其余采用Automatic自动生成,如图3所示。

图3 反应器网格划分

3 应力分析

3.1 载荷施加情况

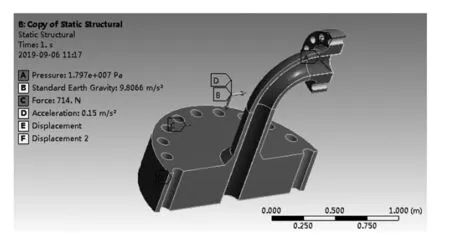

反应器各内壁面承受均匀内压,设计工况压力值为17.97 MPa,承受标准重力,同时为了使结果尽可能趋于保守,将风压714 N和地震加速度0.15 m/s2施加在同一方向,载荷及约束施加后的模型如图4所示。

图4 载荷及约束模型

3.2 应力分析结果

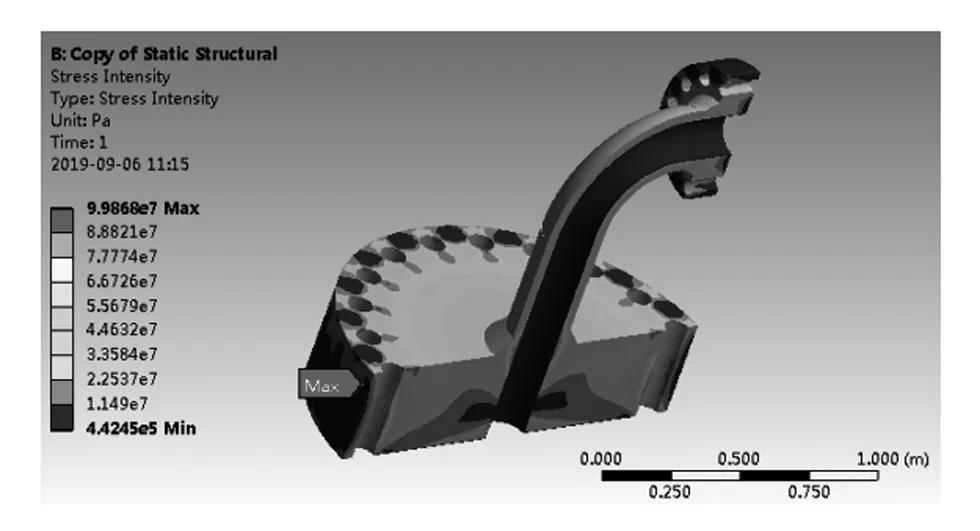

利用ANSYS14.0软件采用第三强度理论进行应力分析,得到反应器的当量应力分布情况。图5为设计工况反应器当量应力云图。从图可知,设计工况下当量应力的最大值为99.87 MPa。

图5 设计工况下反应器上弯管当量应力

3.3 线性化处理结果

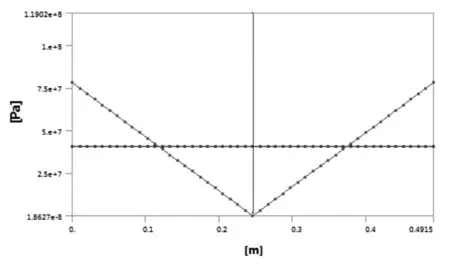

图6 裂纹所在区域沿壁厚方向应力线性化结果

由于在法兰密封面开孔部位内表面2点方向发现12 mm长裂纹,现在裂纹中间位置处沿壁厚方向建立分析路径,将当量应力映射到路径上,并进行线性化,得到薄膜应力、弯曲应力的分布情况,如图6、7所示。裂纹深度为3 mm,因此在路径方向0到3mm范围内,得到薄膜应力σm和弯曲应力σB的最大值分别为40.9 MPa和78.1 MPa。

图7 沿厚度方向薄膜应力和弯曲应力分布情况

4 安全评定

4.1 失效模式的判断

根据反应器的设计参数、运行时介质化学成份,按照GB/T 30579-2014《承压设备损伤模式识别》[9]定性分析得出结果为:内壁损伤模式为腐蚀减薄、环境开裂及其他损伤,腐蚀减薄损伤机理为高温硫/环烷酸腐蚀、高温硫化氢/氢腐蚀,环境开裂损伤机理为氢脆,敏感性为低;基材损伤模式为腐蚀减薄和材质劣化,损伤机理为高温硫/环烷酸腐蚀、高温硫化氢/氢腐蚀、回火脆化。

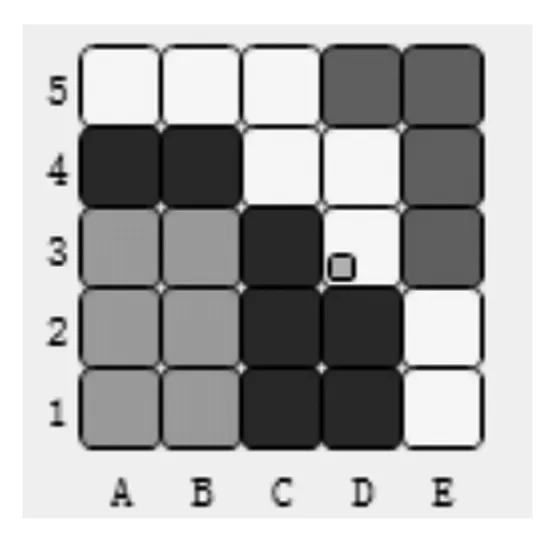

按照GB/T 26610.3-2014《承压设备系统基于风险的检验实施导则 第3部分 风险的定性分析方法》[9]得出的结果为:风险等级为中高风险(3D)。风险矩阵图见图8。

图8 反应器的定性风险矩阵图

结合缺陷的理化检验和物理诊断结果,充分考虑存在的腐蚀情况,采用GB/T 19624-2019 5.6平面缺陷的简化评定方法对该裂纹缺陷进行安全评定。

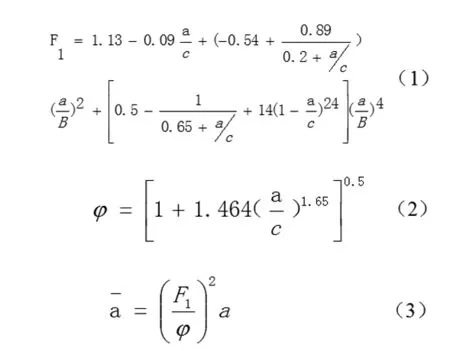

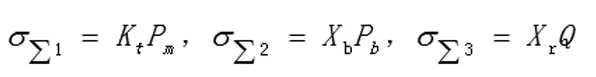

4.2 所需应力的确定

按照JB 4732-1995 《钢制压力容器-分析设计标准》[10]对应力的分类,其中,Pm为一次薄膜应力强度, Pb为一次弯曲应力强度,Qm和Qb分别为二次薄膜应力强度和二次弯曲应力强度。前文中分解得到的薄膜应力和弯曲应力为仅考虑一次应力分解得到,因此Pm和Pb分别为40.9 MPa和78.1 MPa。

本结构下要考虑的二次应力主要是焊接引起的焊接残余应力。依据GB/T 19624 5.4.2.3.4,该处残余应力Qm和Qb取值分别为99 MPa和0 MPa。

4.3 裂纹的表征和等效裂纹尺寸的确定

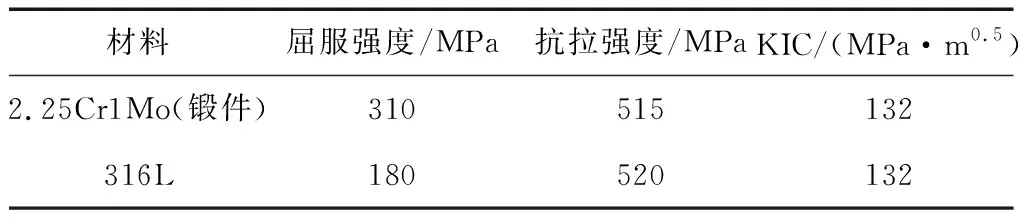

4.4 材料性能数据的选取

材料性能数据如表3所示。

表3 材料性能数据

4.5 评定结果

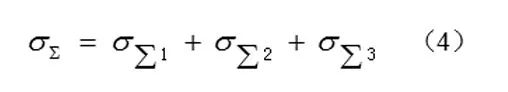

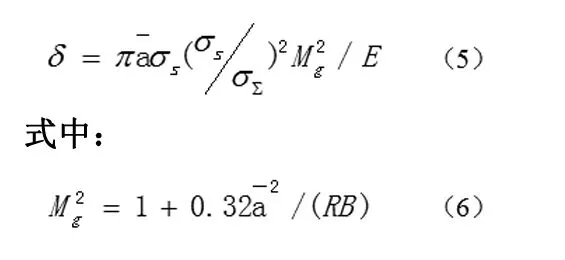

4.5.1 总当量应力的确定

此外,Kt为由焊缝形状引起的应力集中系数,Xb为完全应力折合系数,Xr为焊接残余应力折合系数,Q为被评定缺陷部位热应力最大值与焊缝残余应力最大值代数和。

Kt、Xb和Xr取值分别为1.0、0.75和0.6。将Pm、Pb和Q分别为40.9 MPa、78.1 MPa和99 MPa,代入上式(4),计算得到总当量应力σΣ=158.88MPa。

根据计算结果,可知σΣ<σs=180,因此,

断裂韧度δc为材料的断裂韧度除以1.2,经计算,取值110 MPa·m0.5。

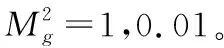

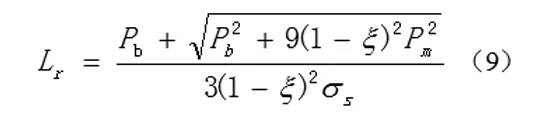

4.5.3 Sr的计算

Lr的计算按照GB/T 19624附录C进行,考虑到裂纹在法兰密封面上,计算公式参考C2.1.2:

计算得到: ζ=0.0001,Lr=0.41。

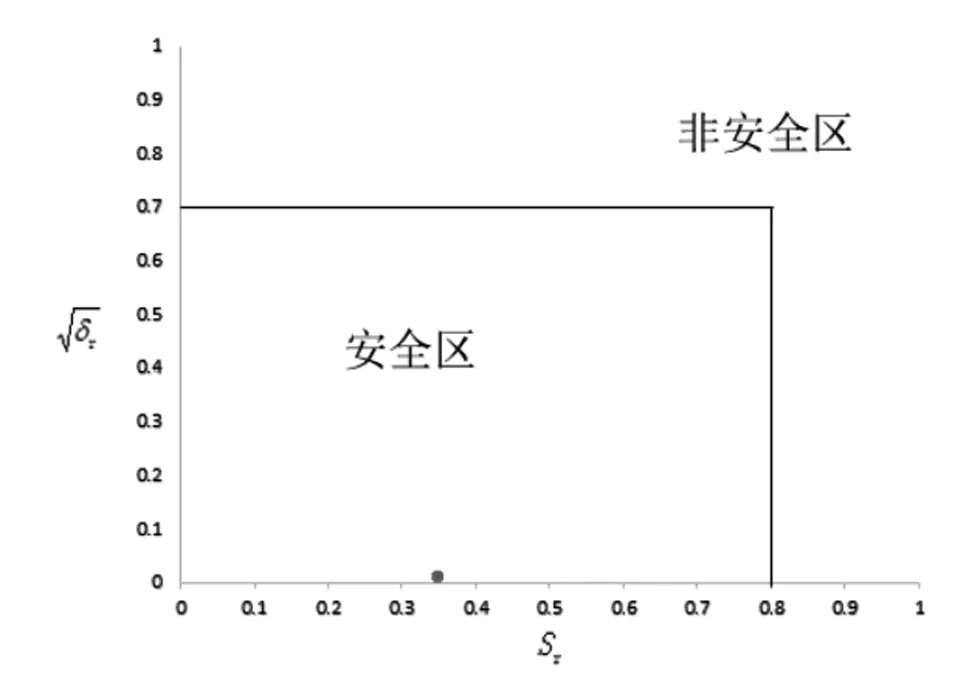

4.5.4 安全性评价

图9 失效评定图

5 结论与建议

本文以含裂纹缺陷的反应器上弯管为例,利用ANSYS有限元软件对反应器建立模型、划分网格,并在设计工况下进行模拟应力计算分析,并按照GB/T 19624-2019《在用含缺陷压力容器安全评定》,对其进行安全评定,得到以下结论和建议:

(1)基于上述安全评定结果,该台含裂纹缺陷的反应器能在一定条件下安全运行。

(2)鉴于可能的潜在不利影响,应尽量避免压力、温度剧烈波动,避免疲劳失效的发生,并适当缩短定期检验周期[11]。

(3)在下次定期检验时,应加强对缺陷位置的无损检测,若发现裂纹穿透堆焊层,应进行返修处理[12]。