镁合金微弧氧化技术研究进展及展望

2020-10-20邓霞

邓霞

摘 要:表面腐蚀给航空、航天、汽车用镁合金设备的安全、稳定运行带来潜在的危险,甚至造成重大经济损失,微弧氧化技术主要通过材料表面的冶金层与微观形貌实现抗蚀目的,需要从优化和提高电解液体系品质和电参数两方面来提高微弧氧化层的性能,是目前研究的热点。从微弧氧化陶瓷膜形成机理入手,深入探讨了镁合金微弧氧化的影响因素,总结和分析了不同工艺参数电解液体系、电参数、氧化时间、添加剂等对陶瓷膜性能的影响规律和最新研究进展,并分析了微弧氧化陶瓷膜的组成及其影响因素等情况,并指出镁合金微弧氧化目前存在的问题和发展方向进行了分析和展望。

关键词:镁合金;微弧氧化;陶瓷膜;工艺参数

0 前言

镁合金是目前最轻的结构材料,同时具有高的比强度和良好的铸造性能,成为工程塑料、铝合金和钢材应用的竞争者或替代品,在汽车、航空、电子、兵工等领域具有广泛的应用前景,但镁合金存在化学活性高(标准电极电位为-2.37V)、极易腐蚀、耐磨性差和表面膜疏松多孔等缺点,这成为镁合金其发挥结构性能优势的最大障碍,因此,镁合金需要进行表面处理后才能在大气条件下长期使用。目前广泛采用的表面改性方法主要有化学转化处理、阳极氧化处理、微弧氧化处理、激光表面处理、离子注入、磷化电泳处理等[1-2],但是传统的化学氧化和阳极氧化后氧化膜较薄,耐蚀性差及污染环境严重等问题,难以满足防腐和环保的要求[3],离子注入和激光表面处理因为成本和批量生产问题而成为其发展和产业化应用的障碍[4],磷化电泳处理工艺还不成熟,工艺过程复杂,废水排放量大,环境污染严重,限制了其应用和发展[5]。

微弧氧化是将Mg、Al、Ti等有色金属置于电解液中,利用火花放电作用在其表面生成陶瓷膜的方法,由于阳极氧化膜与金属基体结合力强,电绝缘性好,光学性能优良,耐热冲击,耐磨损,耐腐蚀,表面防护效果远远优于传统的表面处理方法,同时具有工艺简单、效率高、无污染,处理工件能力强等优点,国内外科研工作者在该领域进行了大量的研究,微弧氧化技术逐渐成为镁合金常用的表面处理方法[6-7]。

本文着重从耐蚀性和耐磨性两方面论述镁合金微弧氧化的耐蚀机理,从理论上探讨了构建防耐蚀表面的科学依据,分析了氧化陶瓷层的形貌、结构及成膜规律和影响微弧氧化成膜层的工艺因素,对国内外学者在微弧氧化表面的设计与制备领域最近研究进展进行综述,指出了微弧氧化技术目前存在的不足,并展望了其发展趋势。

1 微弧氧化原理和研究现状

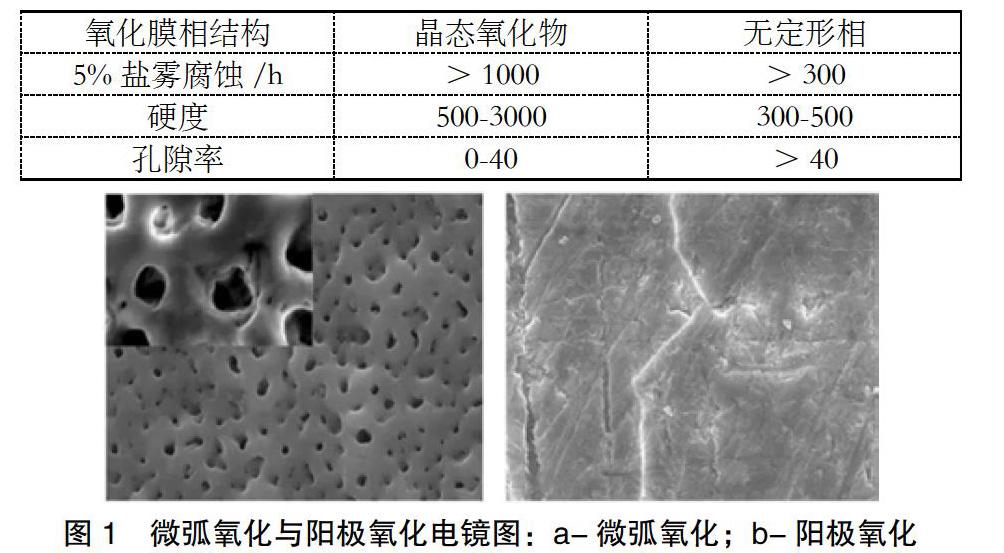

微弧氧化概念的提出于20世纪50年代[8],上世纪70年代由Markow在传统铝阳极上进行阳极氧化研究并发展,并被Yerokhin[9]称之为微弧氧化技术,微弧氧化技术具有阳极氧化技术所具有的独特的性能,两种技术的比较如表1所示,两种技术制备的膜层的微观结构如图1所示,可以看出,微弧氧化技术更为先进、实用,膜层更为均匀、致密。P.Kurse[10]利用火花放电在纯铝表面获得含Al2O3的硬质膜层,为微弧氧化技术提供了研究基础。

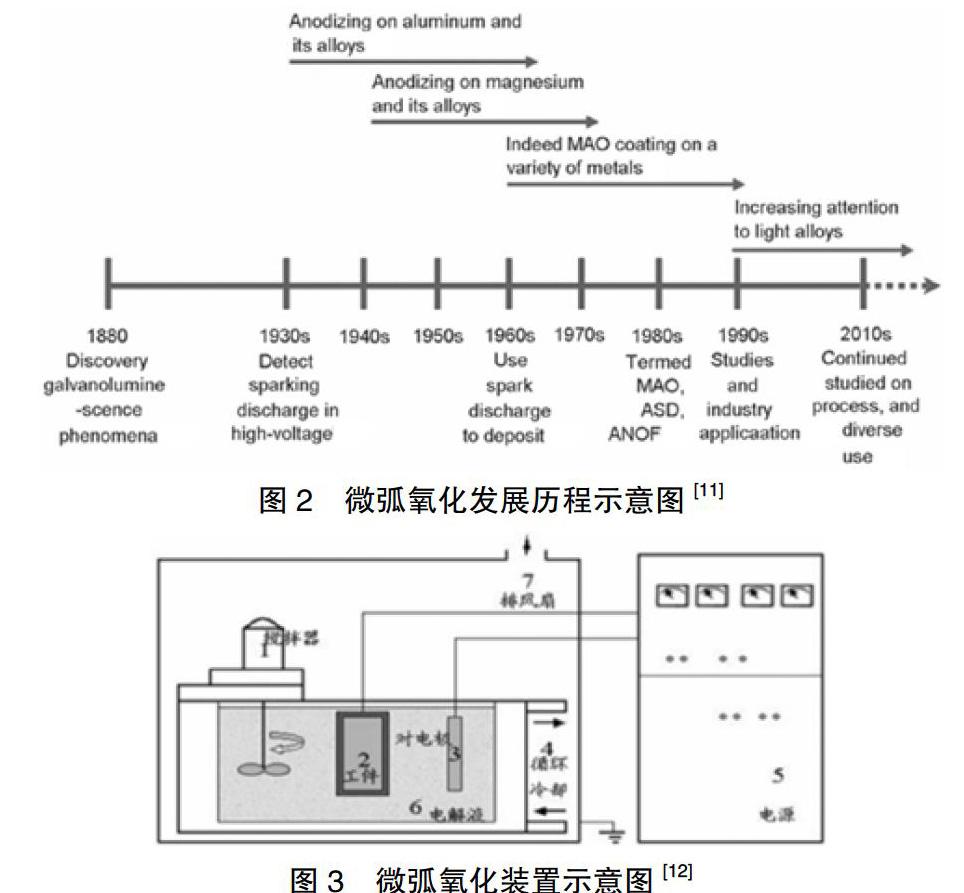

进入20世纪90年代,国内外才开始加快了微弧氧化的研究工作,俄罗斯科学院在机理研究上提出了相应的完整理论,并成功应用于多类工业领域,德国和美国在俄罗斯理论体系研究的基础上也完善了理论研究、工艺试验、工艺设计与控制,并申请了相应的专利。国内在汲取国外研究的基础上,先后开展了微弧氧化技术研究和工程化应用,先后建立了微弧氧化技术体系,取得了显著的成就,微弧氧化技术的发展历程如图2所示。

微弧氧化装置主要由电源和电解槽组成,如图3所示。镁合金微弧氧化技术所形成的氧化膜主要由MgO和MgAl2O4尖晶石相组成,总膜厚可达100Lm以上,具有明显的三层结构:外部的疏松层、中间的致密层和内部的结合层。致密层最终占总膜厚的90%,与基体形成微区冶金结合。疏松层中存在许多孔洞及其它缺陷,其物理、化学特性与微弧氧化处理时电参量的选择、电解液的配方以及样品自身的特性有关。

与Al、Ti合金微弧氧化技术研究和应用方面相比,镁合金微弧氧化技术相对滞后,目前研究主要集中于微弧氧化膜的形成过程,微观结构以及电解液成分和工艺参数优化等初步研究。

镁合金微弧氧化是将样品放人电解液中,通电在表面经过火花放电生成很薄一层绝缘膜,包括以下几个基本过程:活泼氧原子的产生;空间电荷在氧化物基体中的形成;在氧化物孔中产生气体放电;膜层材料的局部融化;热扩散、胶体微粒的沉积;带负电的胶体微粒迁移进入放电通道;等离子体化学和热化学反应等等,有电晕、火花、辉光、微弧、电弧等多种放电形式,反应非常复杂[13]。

在微弧氧化时,当溶液体系通电后,镁合金样品表面立即生成一层薄的氧化膜,当施加的电压超过某一临界值时,氧化膜的某些薄弱部位被击穿,发生微区弧光放电现象[14],如图4所示。文献[15]的研究表明,在金属/表面膜/电解液(M/F/S)系统中,初始氧化膜的生长是借助氧离子向金属/膜(M/F)界面的扩散运动而实现的,在膜层生长过程中,在膜/溶液(F/S)界面上首先发生反应(),形成阳离子空位(V),在电场作用下,V向M/F界面扩散,并湮灭于界面而引发反应(),同时,在M/F界面上会发生反应()而诱发阴离子空位()的形成。在电场作用下,扩散至F/S界面,与吸附的H2O发生反应(),产生阴离子空位的湮灭,形成氧离子(O0),形成的氧离子在等离子体放电的高温高压作用下与基体镁合金发生反应,在M/F界面上形成MgO、MgSiO3及Mg2SiO4等。

薛文斌[16]研究了ZM5镁合金微弧氧化过程中膜生长规律和膜的相结构及形貌特征,发现氧化膜生长机理在开始一段时间内,氧化膜向外生长速度大于向内生长速度,氧化膜达到一定厚度后,工件外部尺寸不再增加,而氧化膜完全转向基体内部生长。氧化膜具有表面疏松层和致密层两层结构。王志申等人[17]發现ZM6铸造镁合金微弧氧化陶瓷膜层大致由表层疏松层、中间致密层以及内部过渡层组成,表层疏松多孔,过渡层与基体紧密结合。陶瓷层与基体结合好,附着力大于50MPa;微弧氧化处理后,大幅度提高合金耐腐蚀性能,中性盐雾大于336h;陶瓷膜层使基体疲劳性能降低18%。章志友[18]认为膜层表面分布着大量均匀的放电微孔,截面致密层厚度占膜层总厚度的60%以上,陶瓷层主要由Mg2SiO4和MgO组成,过渡层(MgO):(Mg2SiO4)=5:1,致密层(MgO):(Mg2SiO4)=1:1,Mg元素的含量从基体到膜层外表面逐渐降低,O与Si元素的分布相似,均呈先增大后减小的趋势,P含量则基本保持不变。马颖等人[19]证明了高电压下制备的膜层经历三个阶段:腐蚀介质逐渐渗入膜层,腐蚀介质渗透膜层到达膜基面侵蚀基体,腐蚀产物填充微孔和微裂纹等缺陷;相比而言,低电压下制备的膜层随着浸泡时间的延长,膜层外部疏松层和内部致密层的电阻均逐渐减小,致使耐蚀性降低,最终膜层完全失效。

从国内外微弧氧化技术的研究现状可以看出,该技术形成和发展时间较短,基础理论和实际应用尚处于探索阶段,更深入更广泛的研究是十分必要的。

到目前为止,微弧氧化的成膜机理尚未统一,大多数研究都着眼于电弧产生的机理上,火花放电的机理主要有以下3种:热作用引起电击穿[20]、机械作用引起的电击穿[21]和“电子雪崩”模型[22],这三种模型在一定程度上对微弧氧化进行了合理的解释,但是他们均有自己的局限性,热作用机理仅仅能够对大电流密度作用下产生电击穿现象进行定性解释,然而在实际中小电流密度下也能发生微弧氧化反应,这样就对某些在小电流密度时仍然能够形成电击穿现象就无法解释,因此有待于进一步的完善该理论;机械作用引起的电击穿没有提出合适的定量理论模型,同时也不能很好地解释其他研究中产生的一些实验现象;“电子雪崩”模型是目前学界比较认可的,但它仍不能解释所有的微弧氧化过程,随着微弧氧化工艺的发展,陆续有学者提出了更多的理论,比如电子隧道效应[23]、高能电子[24]、火花沉积模型和微桥放电模型等理论[25],但这些理论也都不能全面的解释微弧氧化的成膜机理。由于微弧氧化陶瓷涂层的形成过程非常复杂,一个合理的、能全面描述陶瓷层形成的模型还有待进一步研究探讨。

陈宏等人[26]发现了微弧氧化膜层形成规律及成膜机制,可描述为三阶段模型,如图5所示:第1阶段为局部腐蚀与氧化相互竞争阶段,在表面缺陷处首先开始腐蚀,形成疏松的氧化膜,同时伴随水的电解过程;第2阶段为微区放电阶段,表面整体被氧化,形成少量孔洞的较致密氧化膜层,水的电解过程加剧;第3阶段为弧光放电阶段,氧化剧烈,膜层在电弧作用下击穿形成连通的孔洞,且孔洞直径和数量增加。

2 工艺参数对微弧氧化的影响

镁合金微弧氧化膜层的研究主要集中在电解液配方、电参数等工艺参数和微弧氧化膜的结构、成分及其性能的相互关系和规律的探讨上,微弧氧化陶瓷层的性能主要受电解液组分和浓度、电压、电流密度,处理时间等工艺参数的影响,其中电解液组分的影響最大。

2.1 溶解液体系

电解液溶液体系主要包括氢氧化钠体系、硅酸盐体系、磷酸盐体系、铝酸盐体系和聚合物体系,陶瓷层对电解液中离子的吸附有选择性,常见的离子中,吸附能力由强到弱依次为、、、、、、,其中的吸附能力最强[27]。碱性硅酸盐溶液是目前试验中应用最广泛的电解液,电解液的主要成分为硅酸钠、氟化钠、甘油及氢氧化钾。

电解液的组成和浓度对镁合金微弧氧化陶瓷膜的生长和性能有很大影响,电解液的组成和浓度不同,制得的陶瓷膜的颜色、厚度、化学组成、结构、耐磨性以及耐蚀性能都会存在一定的差异。电解液是影响微弧氧化陶瓷膜性能的主要因素,因为镁合金微弧阳极氧化电解液的组成决定了氧化膜层的组成和性质,且膜层的组成、结构和性能等亦可通过改变电解液组分而进行调节,而且不同的电解液,微弧氧化陶瓷层的性能差别较大。在电解液组分优化研究上,阎峰云[28]确定了AZ91D镁合金在硅酸盐体系下电解液的优选配方硅酸钠8g/L、氟化钾10g/L、甘油18mL/L、氢氧化钠2g/L。王萍[29]确定了铝酸盐体系中电解液的最优配方:NaAlO2的质量浓度为5g/L,H2O2的体积浓度为1.0%,KF的质量浓度为6g/L,丙三醇的体积浓度为1.5%。

KOH含量对膜层也有一定影响,Young[30]等人针对KOH对膜层厚度、形貌的影响做了研究,得出膜层厚度随KOH含量的不断增加而变厚。Joni[31]通过实验得出当KOH浓度为0.5~1.5mol/L时,膜层孔径及孔隙率下降;当超过1.5mol/L时,膜层孔径增大,产生微裂纹等。

在电解液溶液中[32],磷元素的大化学计量比可以提高微弧氧化成膜速度,降低氧化膜的孔隙率,提高其致密性,增强与基体的结合力,并改变了氧化膜的组成;同时分子的聚合状态也影响其成膜速度和氧化膜的孔隙率,链状聚合物可提高氧化膜成膜速度及氧化膜的致密性,降低其孔隙率,而环状聚合物对其影响较小。

AZ91D合金在不同体系中形成的微弧氧化膜层形貌如图6所示,在磷酸盐系膜层表面存在微米级小孔,而硅酸盐系膜层则无明显的孔洞,这可能源于磷酸盐系和硅酸盐系膜层的不同终止电压,终止电压的高低反映了基体表面的微等离子体化学反应激烈程度,加上磷酸盐和硅酸盐对基体的钝化机制差别最终导致了两种膜层的截然不同的表面形貌。

2.2 电参数

电参数是影响氧化膜厚度和质量的重要因素之一。在终电压、频率、占空比和电流密度等电参数对镁合金微弧氧化膜厚度的影响方面,各因素的主次顺序为终电压>电流密度>占空比>频率,同时终电压对氧化膜厚度影响显著,电流密度对氧化膜厚度有影响但不显著,占空比和频率对氧化膜厚度无显著影响。电流密度、终电压对氧化膜厚度具有很大的影响,在氧化时间保持一定的情况下,微弧氧化陶瓷层厚度随电流密度增大表现出近似线性增长关系,随着峰值电流密度增加,厚度逐渐增加[34]。

随电流密度的增加和频率的减小,膜层的生长速度越快、晶化程度越高、槽压越高、膜层越厚,而膜层也越粗糙、孔隙率越高,电参数的变化能影响MgO、Mg2SiO4、MgAl2O4和不定形相相在氧化膜中的比例,但不能影响相是否在微弧氧化过程中生成,增加电流密度和减小频率均使膜层的生长速度增加,而占空比对其影响不大[35]。

在微弧氧化过程中,在不同终止电压下可获得3种不同性能的膜层:钝化膜、微火花氧化膜、弧火花氧化膜,并且氧化终止电压越高,膜层越厚,但孔径增大,显微缺陷增多;膜层耐蚀性能由膜层厚度与终止电压共同决定,微火花放电阶段所得膜层的性能优于弧放电阶段所得膜层的性能[36]。

处理电压主要影响膜层厚度及耐蚀性,通常电压越高,膜层越厚,耐蚀性越好,而频率和占空比主要影响膜层孔隙率与耐蚀性能[37]。随着电压的升高,微弧氧化过程会经历3个阶段:阳极氧化、微弧氧化、大弧放电,其中微弧氧化阶段是电弧不断起弧、稳弧、熄弧的过程[38]。但在大弧阶段,破坏了膜层的连续性和均匀性,降低了膜层耐蚀性。大弧放电现象有自强化的作用,但随着处理时间的增加,膜层破坏区域会逐渐变大。因此,为了得到厚度和耐蚀性更好的膜层,在提高处理电压的同时应尽量避免大弧放电阶段的产生[39]。王晟等人[40]研究证明了持续电弧破坏了膜层表面的微孔结构,如图7所示,呈现出表面粗糙度急剧增大,膜层厚度、成分不均匀的特点,使得微弧氧化成膜性变差,降低膜层的整体性能,该破坏会不断加剧,是一个不可修复的过程。

微弧氧化过程中,稀土元素有利于提高镁合金中的Mg2+向膜层表面迁移的速度,镁元素在微弧氧化层的含量从内层到外层逐渐增加[56],这可促进微弧氧化膜层上的反应发生,有利于膜层的增长,从而提高了镁合金微弧氧化膜层的生长速率,相同的处理条件下膜层厚度有大幅增长,而且氧化层厚度均匀,与基体金属结合紧密[57],这都有利于膜层的耐腐蚀、耐磨性能提高。

陈海燕[58]研究结果表明:处理液中加入稀土配合物,可以提高镁合金表面微弧氧化陶瓷层的致密均匀程度,降低孔隙率,提高表面光滑度,但使陶瓷层的厚度变薄;微弧氧化处理提高了AZ31镁合金表面的耐腐蚀性能,使其耐3.5%NaCl溶液腐蚀电流密度降低了1个数量级,在处理液中添加稀土配合物能进一步提高陶瓷层的耐蚀性能,腐蚀电流密度进一步降低2个数量级,同时微弧氧化陶瓷层摩擦系数降低,摩擦磨损性能得到改善。

吴海江等[59]研究了将镁合金浸泡在添加了硝酸铈、硝酸镧稀土添加剂的硅酸钠碱溶液中,镁合金微弧氧化层的变化。实验结果表明经过稀土盐的预处理,镁合金在微弧氧化过程中,起弧电压下降,镁合金微弧氧化膜层表观均匀致密,厚度均匀,耐蚀性提高,膜层的成分没有改变。Cai[60]研究了在硅酸钠溶液中分别添加硝酸镧、硝酸铈、氧化镧及硫酸铈稀土添加剂对镁合金微弧氧化层的影响,研究表明在电解液中添加硝酸镧或硝酸铈,可降低起弧电压,膜层增厚,孔洞与内膜层不连通,稀土元素也提高了微弧氧化膜层的腐蚀电位,降低了腐蚀电流。

3 微弧氧化膜的研究

镁合金微弧氧化的研究主要集中在对陶瓷膜的相组成、表面形貌及膜层成分分析上,而关于电解液对微弧氧化过程及膜层性能的影响报道较少。在电解液溶液体系中,由于硅酸盐体系的吸附能力较强,所以研究也较为广泛。

在硅酸盐体系和有机胺体系下对AZ91D合金进行直流微弧氧化处理[61],虽然两种电解质体系涂层元素成分和组成相同,均为金属相、MgO相和Mg2SiO3相,但有机胺电解质体系的涂层中非金属相(MgO、Mg2SiO4)相对含量高于硅酸盐处理体系,有机胺体系获得的涂层表面均匀致密性也优于硅酸盐体系。

在生成微弧陶瓷膜的过程中,电流密度对镁合金微弧氧化膜的性能会产生影响,氧化膜主要由晶态的MgO、MgSiO3及Mg2SiO4组成,但是随着氧化电流密度的升高,膜层的X射线衍射图中晶态MgO、MgSiO3及Mg2SiO4的衍射峰强度逐渐升高,即膜层的晶化程度升高[62]。同时镁合金微弧氧化处理可使其表面硬度大幅提高,电源脉冲频率、占空比、电压、处理时间参数增加,都可使镁合金微弧氧化膜层的显微硬度增加。在一定范围内增加溶液的电导率,可使膜层的显微硬度提高。

J.Z.Alex等[63]研究了AZ91D,ZE41A合金在含KOH,K2SiO4和KF电解液中形成的微弧氧化膜,发现其主要由Mg,Si,O,F及少量的K組成,并从测得的能键发现,硅以硅酸根离子而非SiO2的形式存在,F以F--形式存在。

不同电解液体系中生成的陶瓷膜结构和性能不同,硅酸钠体系中生成的陶瓷膜厚度大、偏铝酸钠体系中生成的陶瓷膜较薄,偏铝酸钠与硅酸钠的混合体系中生成的陶瓷膜致密、耐腐蚀性能较好。三体系中生成的陶瓷膜中都含有MgO,偏铝酸钠体系陶瓷膜中含有MgAl2O4、硅酸钠体系中含有Mg2SiO4,混合体系两种物质都存在[64]。

生成的微弧氧化膜层中都含有高熔点的相,如MgO,MgA12O4,Mg3A12Si3Ol2等,这不仅证实微弧区瞬间温度非常高,而且表明溶液中离子直接参与了微弧区附近的化学反应。在微弧氧化陶瓷层中,碱性硅酸盐处理体系中微弧氧化陶瓷相Mg2SiO4的形成机理[65]分为2个步骤:1);2)高温下,。Khaselev等[66]的计算表明,起弧中心区温度超过2000℃,满足熔合条件。

图9是在硅酸钠的质量浓度为14g/L,甘油的浓度为5mol/L,氟化钾的质量浓度为14g/L,氢氧化钠的质量浓度为1g/L的电解液中,恒压80V,处理15min后获得的AZ31镁合金微弧氧化膜的微观形貌,氧化膜为两层结构,外层为疏松层,存在许多孔洞;内层比较致密,厚度约占整个氧化膜厚度的70%,且与基体结合紧密。这是镁合金微弧氧化膜的典型结构。疏松层由许多孔洞(放电通道)和其他缺陷组成;致密层无明显的孔洞(放电通道)和其他缺陷。在表面形貌中所看到的孔洞并不贯穿整个氧化膜,开始于表面疏松层,终止于内部致密层。

3 展望

经过二十多年的研究,镁合金微弧氧化技术已经有了长足的发展,但微弧氧化技术及其在镁合金表面的理论研究和应用仍存在许多不足,亟待进一步完善:

1)微弧氧化陶瓷层表面存在大量的微孔,表面粗糙,致密度较低,这都影响着陶瓷层的性能,近来一些复合表面处理技术,如微弧-电泳复合处理工艺等,体现出了优越的性能。通过完善工艺条件可以减少微孔的数量,从而提高耐磨和耐蚀性能,提高致密层质量,增强陶瓷层的性能,复合表面处理技术是一个较好的发展方向。

2)由于稀土元素优异的改性性能,其可以使微弧氧化起弧时间短,起弧电压下降明显,氧化膜均匀,表面颜色更白,同时还可以增加氧化膜的厚度,使得稀土元素在微弧氧化中的作用愈加明显,并且我国稀土资源丰富,开发稀土元素在微弧氧化工艺中的应用有较大的意义。

3)交流脉冲电源在镁合金微弧氧化过程中生长的陶瓷膜性能比直流电源生产的陶瓷膜的质量和性能高得多,因此交流脉冲电源模式将是微弧氧化技术的重要发展方向。

4)虽然镁合金微弧氧化后性能要优于阳极氧化,但微弧氧化成本较高,因此开发成本低、可回收、再利用、无污染的电解液是微弧氧化技术研究的关键。

微弧氧化层技术的应用和广泛发展存在着诸多限制性因素,为了大力促进微弧氧化技术的发展,并实现工程化应用,开发无污染电解液是微弧氧化层技术的首要任务,完善工艺参数,降低成本,尽早实现抑制弧光能耗,解决镁合金微弧氧化工业化应用的难题。

参考文献:

[1]Hillis J E.Surface Engineering of Magnesium Alloys[M].Materials Park,OH:ASM International,1994:819-834.

[2]Ashworth V,Proctor R P M,Garnt W A.Ion Implantation,Treatiseon Materials Science and Technology[M].New York:Academic Press,1980.

[3]Han I,Hoi JH,Hao BH,Bai KK,Leei S.Micro-arc oxidation invarious concentration of KOH and structural change by differentcut of potential[J].Current Applied Physics,2007,7(S1):23-27.

[4]Gray J E,Luan B.Protective coatings on magnesium and itsalloys-Acritical review[J].Journal of Alloys and Compounds,2002,336(1/2):88-113.

[5]Yerokhin A L,Lyubimov V V,Vhitkov R V.Phase formation in ceramic coatings during plasma electrolytic oxidation of aluminium alloys[J].Ceramics international,1998,24(01):1-6.

[6]ZENG Rongchang,ZHANG Jin,HUANG Wei-jiu.Review of studies on corrosion of magnesium alloys[J].Trans Nonferrous Met Soc China,2006,16(s1):s763-s771.

[7]Yerokhin A L,Nie X,Leyland A.Plasma electrolysis for surfaceengineering[J].Surface Coating and Technology,1999,122(02):73-93.

[8]Kurze P,Krysmann H G.Application fields of ANOF layers and composites[J].Cryst Res Technol,1986,21(12):1603.

[9]Yerokhin AL,Nie X,Ley land A,et al.Plasma Electrolysis forSurface Engineering[J].Surface and Coating Technology,1999(122):72-93.

[10]KurzeP.Magnesium legierungen electrochemisch be sch ichten[J].Metalloberflach,1994,48(02):104-105.

[11]LB Sis,SD Brown,TV Bao,GP Wirtz.Polymorphic phases in anodic-spark-deposited coatings of A12O3,Journal of the American Ceramic Society,2010,57(02):108-118.

[12]蔡啟舟,刘峰,严青松,罗强.镁合金微弧氧化Y2O3-ZrO2-MgO膜制备及性能[J].华中科技大学学报(自然科学版),2011(08):27-31.

[13]R.Kamal Jayaraj,S.Sree Sabari,K.Prasanna Teja.Enhancing the corrosion resistance of stir zone of friction stir welded AZ31b magnesium alloy using micro arc oxidation coatings,materials Today:Proceedings,2019,15(Part I):68-75.

[14]Yuhang Li,Yingchun Guan,Zhen Zhang,Shoufeng Ynag.Enhanced bond strength for micro-arc oxidation coating on magnesium alloy via laser surface microstructuring,Applied Surface Science,2019,478(01):866-871.

[15]D.Macdonald,Mirna Urquidi-Macdonald.Distribution functions for the breakdown of passive films.Electrochimica Acta,1986,47(24):3863-3872.

[16]薛文斌,邓志赢,张通和等.铸造镁合金微弧氧化机理[J].稀有金属材料与工程,1999,28(06):353-356.

[17]王志申,孙志华,王强,刘明.ZM6铸造镁合金微弧氧化膜层性能研究[J].材料工程,2015,43(10):55-59.

[18]章志友,赵晴,陈宁.镁合金微弧氧化膜相组成及结构分析[J].材料保护,2008,41(03):19-21.

[19]马颖,张青菊,安凌云,王兴平,孙乐,王晟.电压对纯镁微弧氧化膜层电化学腐蚀行为的影响,兰州理工大学学报,2020,46(03):1-6.

[20]Young L.Space charge in formation of anodic oxide films[J].Acta Metallurgica Sinica,1956,4(01):100-101.

[21]Zahavi Y J.Electrolytic breakdown crystallization of anodic oxide films on Al,Ta and Ti[J],Electrochim ACTA,1970,15(09):1429-1435.

[22]O Dwyer J J.The theory of avalanche breakdown in solid dielectrics[J],Journal of Physics & Chemistry of Solids,1967,28(07):1137-1144.

[23]VIJH A K.Sparking voltages and side reactions during nodization of value metals in terms of electron tunneling[J].Corrosion Science,1971,11(06):411-417.

[24]Albella J M,Montero I,Martinez-Duart J M.Electron injection and avalanche during the anodic oxidation of tantalum[J],Cheminform,1984,131(05):1101-1104.

[25]Rykallin N N,Nikolaev A V,Borahov A P.Energy balance of a high current hollow tungsten cathode[J],Fizikai Khimiya Obrabotki Materialov,1977(02):32-41.

[26]陳宏,崔晓,郝建民,陈永楠.AZ91D 镁合金微弧氧化膜微观形貌及形成过程研究[J].稀有金属材料与工程,2015,44(10):2435-2439.

[27]Xiuli He,Hongyu Liang,Zhifeng Yan,Rui Bai.Stress corrosion cracking behavior of micro-arc oxidized AZ31 alloy,Journal of Mechanical Engineering Science,2020,234(08):1640-1652.

[28]阎峰云,林华,王胜.AZ91D镁合金在硅酸盐体系下微弧氧化配方的优化[J].新技术新工艺,2006(07):68-70.

[29]王萍,李建平,马群.Mg-9Gd-3Y-0.6Zn-0.5Zr镁合金微弧氧化配方的优化[J].特种铸造及有色合金,2008,28(07):502-504.

[30]KO Y G,NAMGUNG S,DONG H S.Correlation be tween KOH Concentration and Surface Properties of AZ91 Magnesium Alloy Coated by Plasma Electrolytic Oxidation[J].Surface & Coatings Technology,2010,205(07):2525-2531.

[31]Joni M S,Fattah-Aahosseini A.Effect of KOH Concentration on the Electrochemical Behavior of Coatings Formed by Pulsed DC Micro-arc Oxidation (MAO) on AZ31B Mg Alloy[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2016(661):237-244.

[32]李建中,邵忠财,田彦文.不同含磷电解液在微弧氧化过程中的作用[J].中国腐蚀与防护学报,2004,24(04):222-225.

[33]蔡启舟,王栋,骆海贺,魏伯康.镁合金微弧氧化膜的SiO2溶胶封孔处理研究[J].特种铸造及有色合金,2006,26(10):612-614.

[34]Han L ,Li X ,Xue F ,et al.Biocorrosion behavior of micro-arc-oxidized AZ31 magnesium alloy in different simulated dynamic physiological environments[J].Surface and Coatings Technology,2019(361):240-248.

[35]Zhang Junqing,Zhang Lei,Wilke Benjamin M.,Li Weiping,Ning Chengyun,Chowdhury Tonoy.Corrosion behaviour of microarc-oxidisedrnmagnesium alloy in Earles balanced saltrnsolution[J].Surface Innovations,2017,5(01):43-53.

[36]Na Li,Yuanqing Chen,Bo Deng,Jianshe Yue,Wenwen Qu,Hanxiao Yang,Yuhang He,Weimin Xia,Lingwei Li.Low temperature UV assisted sol-gel preparation of ZrO2 pore-sealing films on micro-arc oxidized magnesium alloy AZ91D and their electrochemical corrosion behaviors,Journal of Alloys and Compounds,2019,792(05):1036-1044.

[37]Wang Rongli,Li Wei,Luo Jianye.Effects of Electrical Parameters on the Thickness of Micro-Arc Oxidation Coating of Zirconium[J].Rare Metal Materials & Engineering,2011,40(06):1110-1114.

[38]Yan Shufang,Liu Xiangdong,Chen Weidong,Wang Zhigang,Fan Xiujuan,Xu Zhigao.Influence of Oxidation time on MAO Film on the Surface of ZrH1.8 in a Phosphate System[J].RARE METAL MATERIALS AND ENGINEERING,2014,43(07):1717-1721.

[39]R.Kamal Jayaraj,S.Sree Sabari,K.Prasanna Teja.Enhancing the corrosion resistance of stir zone of friction stir welded AZ31b magnesium alloy using micro arc oxidation coatings,Materials Today:Proceedings,2019,15(01):68-75.

[40]王晟,马颖,宋承娣,李彬,郝远.镁合金微弧氧化持续电弧对膜层的破坏机制[J].稀有金属材料与工程,2020,49(06):1970-1976.

[41]张荣发,单大勇,陈荣石等.电参数对镁合金微弧氧化膜厚度的影响[J].中国有色金属学报,2007,17(10):1574-1579.

[42]苏立武,葛延峰.脉冲电流参量对镁合金微弧氧化过程的影响[J].金属热处理,2017,42(08):125-130.

[43]吕维玲,马颖,陈体军等.氧化时间对AZ91D镁合金微弧氧化膜微观组织和性能的影响[J].中国有色金属学报,2009,19(08):1385-1391.

[44]蒋百灵,张先锋.镁合金微弧氧化陶瓷层的生长过程及其耐蚀性[J].中国腐蚀与防护学报,2005,25(02):71-101.

[45]Yu Lu,Cao Jinhui,Cheng Yingliang.An improvement of the wear and corrosion resistances of AZ31 magnesium alloy by plasma electrolytic oxidation in a silicate–hexametaphosphate electrolyte with the suspension of SiC nanoparticles[J].Surface & Coatings Technology,2015(276):266-278.

[46]VEYS-RENAUX D,BARCHICHE C E,ROCCA E.Corrosion Behavior of AZ91 Mg Alloy Anodized by Low-energy Micro-arc Oxidation:Effect of Aluminates and Silicates[J].Surface & Coatings Technology,2014,251(08):232-238.

[47]LI Hong-xia,SONG R G,JI Zhen-guo.Effects of Na no-additive TiO2 on Performance of Micro-arc Oxidation Coatings Formed on 6063 Aluminum Alloy[J].Transactions of Nonferrous Metals Society of China,2013,23(02):406-411.

[48]楊晓飞,田林海,曹盛等.纳米TiO2掺杂对 AZ91D镁合金微弧氧化膜形貌及性能的影响[J].机械工程材料,2013,37(10):79-82.

[49]LALEH M,KARGAR F,SABOUR R A.Investigation of Rare Earth Sealing of Porous Micro-arc Oxidation Coat ing Formed on AZ91D Magnesium Alloy[J].Journal of Rare Earths,2012,30(12):1293-1297.

[50]LEE S J,TOAN D L H.Effects of Copper Additive on Micro-arc Oxidation Coating of LZ91 Magnesium-lithium Alloy[J].Surface & Coatings Technology,2016,307:781-789.

[51]烏迪,刘向东,吕凯等.丙三醇对镁合金微弧氧化过程及膜层的影响[J].材料保护,2009,42(02):1-3.

[52]Mustafa Tekin,Cengizhan Taslicay,Faiz Muhaffel,Huseyin Cimenoglu.Evaluation of Wear and Corrosion Resistances of Oxide Coatings Formed on Magnesium Alloys by Micro Arc Oxidation[J].Solid State Phenomena,2016,263:125-130.

[53]M.Laleh,Farzad Kargar,A.Sabour Rouhaghdam.Investigation of rare earth sealing of porous micro-arc oxidation coating formed on AZ91D magnesium alloy Journal of Rare Earths,2012,30(12):1293-1297.

[54]Feng LIU,Yu-jie LI,Jia-jing GU,Qing-song YAN ,Qiang LUO,Qi-zhou CAI.Preparation and performance of coating on rare-earth compounds-immersed magnesium alloy by micro-arc oxidation,Transactions of Nonferrous Metals Society of China,2012,22(07):1647-1654.

[55]Chen Huipei,Cheng Jigui,Zhang Minglong,Chen Wenchao,Wei Bang-zheng,Chen Pengqi,Luo Laima,Wu Yucheng.Effect of Rare Earth Oxide Addition on the Microstructure and Properties of Ultrafine Grain W-20Cu Composites,Rare Metal Materials and Engineering,2018,47(09):2626-2630.

[56]史敬伟,邵忠财,田彦文,栾一凡,孙全.稀土元素对镁合金微弧氧化的影响[J].材料保护,2007,40(05):7-9.

[57]马跃宇,何德山,涂思京,车聪,李大全.稀土对镁合金微弧氧化层的作用综述[J].稀有金属,2017,41(06):709-713.

[58]陈海燕,缪倩倩,蒋永锋,顾伟,宋亓宁.稀土配合物对增强 AZ31 镁合金 微弧氧化陶瓷层性能的作用[J].材料保护,2018,51(05):7-11.

[59]吴海江,杨飞英,邹利华,王小明,曾娣平,郭文敏.镁合金表面铈盐掺杂硅烷膜的腐蚀电化学行为[J].表面技术,2017, 46(09):209-214.

[60]Jingshun Cai,Fahe Cao,Linrong Chang,Junjun Zheng,Jianqing Zhang,Chunan Cao.The preparation and corrosion behaviors of MAO coating on AZ91D with rare earth conversion precursor film,Applied Surface Science,2011,257(08):3804-3811.

[61]彭继华,过萍,李文芳等.电解质对镁合金微弧氧化表面膜组织与腐蚀性能的影响[J].中国有色金属学报,2007,17(11):1860-1864.

[62]陈宏,郝建民.AZ91D压铸镁合金微弧氧化膜层的显微硬度分析[J].铸造技术,2009,30(07):911-914.

[63]Alex J Z.Duane E B.Anodized Coatings for Magnesium Alloys[J].Metal Finishing,1994,92(03):39-44.

[64]王志虎,张菊梅,白力静,张国君.水热处理对AZ31镁合金微弧氧化陶瓷层组织结构及耐蚀性的影响[J].材料研究学报,2020(03):183-190.

[65]Guo H F,An M Z,Huo H B,Xu S,Wu L J.Microstructure characteristic of ceramic coatings fabricated on magnesium alloys by micro-arc oxidation in alkaline silicate solutions[J].Appl Surf Sci,2006,252:7911-7916.

[66]Khaselev O,Weiss D,Yahalom J.Structure and composition of anodic films form ed on binary Mg-Al alloys in KOH-aluminate solutions under continuous sparking[J].Corrosion Science,2001,43:l295-l307.

[67]Wu D,Liu X,Lu K,et al.Influence of C3H8O3 in the electrolyte on characteristics and corrosion resistance of the microarc oxidation coatings formed on AZ91D magnesium alloy surface[J].Applied Surface Science,2009,255(16):7115-7120.