级进模工艺在车身冲压零件中的应用

2020-10-20郑德兵

摘 要:级进模工艺是未来车身冲压零件冲压工艺的主要发展方向之一。在项目开发前期对级进模工艺进行统一规划,通过合理产品设计、排样设计与全工序数值模拟分析,可以有效提升生产效率,降低生产成本。本文基于实际项目经验,介绍了级进模工艺的排样设计,提出了基于级进模工艺的前期产品设计优化,阐述了基于AutoForm的全工序成形分析来保证级进模工艺的成形性,总结了基于级进模工艺的材料利用率提升案例。

关键词:级进模工艺;排样设计;设计优化;成形分析;利用率提升

0 引言

对于车身钣金冲压零件来说,一般都需要多个工序才能实现,而随着汽车工业的迅猛发展,技术水平的不断提高,各主机厂以及零部件供应商不断尝试自动化程度高的工艺进行生产,以提高生产效率,降低成本。多工位级进模工艺的特点就是生产效率高,生产周期短,产品精度高,需要占用的现场生产人员少,易于实现自动化批量生产[1-2],是未来车身钣金零件冲压工艺的主要发展方向之一。

目前,国内外各主机厂在前期开发中,还没有对车身钣金零件的级进模工艺选择进行统一的规划,实际生产中级进模的应用主要是零部件供应商自行选择,这在一定程度上限制了级进模工艺的应用,进而减小了改善生产效率以及降低生产成本的空间。本文基于某项目的级进模工艺规划经验,介绍了级进模工艺的排样设计,提出了基于级进模工艺的前期产品设计优化,阐述了基于AutoForm的全工序成形分析来保证级进模工艺的成形性,总结了基于级进模工艺的材料利用率提升案例。

1 级进模工艺的排样设计

排样设计是级进模工艺设计的核心工作,其反映了产品的加工过程、模具结构以及材料的利用率[1-3]。

1.1 工序确定

(1)级进模冲压工艺的特点就是在一套模具上实现多个不同冲压工序的组合加工,整个工序排布过程主要包括冲裁、成形、切断三类工序过程。在排样设计过程中,首先要考虑被加工制件在全部冲压过程中共有哪些加工工序,各个加工工序具体的加工分解以及加工工序之间的优化组合,针对各加工工序的特点,确定该产品的工序数目和顺序。排序设计主要遵循以下几方面:

(2)制件上孔与孔,孔与外形之间有相对尺寸要求时,要考虑在同一工位或者相近工位冲出,尺寸与形状要求高的轮廓要尽量放在较后的工位上冲出。

(3)当孔与边缘的距离很小,并且对孔有较高精度要求时,要先冲外形,再冲孔。若孔较细长,还应分次冲裁,以保证凸模强度。

(4)在冲裁与成形过程中,都要尽量避免复杂形状的凸模、凹模,对复杂的内外形要增加工序组合进行分解。

(5)尺寸精度要求高的制件,需要增加整形工序。

(6)根據需要适当设置空工位,以保证模具强度,并且为后续调模时增加工序留有余地。

1.2 料带设计

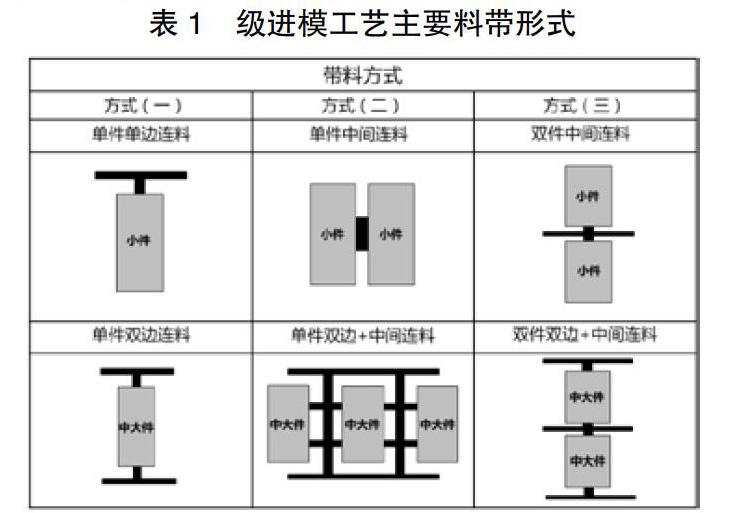

料带的作用是减小或者消除制件在各工序成形时的相互影响,保证制件在冲压过程中稳定送进,定位准确[2-4]。料带的设计既要保证载体的刚度和强度,又要提高材料的利用率,需要综合考虑制件的尺寸,材料以及变形特点。料带的主要带料方式如表1所示。

料带的主要设计原则如下:

(1)各零件间尽量有辅助料带连接。

(2)薄板料带尽量采用加强筋方式及增加料带宽度。

(3)料带废料处可采用“U”形折弯来保证料带稳定性。

(4)针对卷宽较宽的料带,尽量增加折弯来保证料带稳定性,同时对于两件对拼的情况尽量不要采用中间一条料带的方式,三条料带能最大限度的保证送料的稳定性。

表1 级进模工艺主要料带形式

2 基于级进模工艺的前期产品设计优化

冲压零件采用级进模工艺有诸多优点,但是基于级进模的工艺性而言,并不是所有的零件都适合做级进模。为了保证级进模工艺的精益应用,需要对产品设计提出了一定要求,为了避免在产品设计后期因造型冻结而导致的更改困难,我们需要在项目前期产品设计阶段提前介入,对产品设计进行优化,从而促进级进模工艺的工艺规划与精益应用。

2.1 零件周边尽量给料带连接提供缺口

如图1所示,零件周围一圈都有翻边,料带无从连接,若采用级进模工艺,料带只能连接到翻边上,后期零件与料带分离后痕迹明显,同时也不利于该零件的材料利用率。因此,在前期产品设计时就要考虑留出缺口,提供连料位置。

2.2 产品主型面区域开定位孔

如图2所示零件,在前期产品设计时就要考虑在主型面区域开定位孔,用于工艺定位,从而避免在废料区域开定位孔,提高材料利用率。

2.3 推荐冲孔修边与冲压方向一致,尽量避免侧冲孔,侧修边

如图3所示,该零件在送料方向上需要侧冲孔,需要增加斜楔机构及空工位,同时也增加模具成本。

2.4 产品尽量不要设计负角

如图4所示,零件冲孔的下部存在负角,尽管有的负角可以通过工艺优化实现冲压成形,但是增加了工步数,增大了模具尺寸,尤其对于步距较大的零件,增加了模具费用及冲次费用的同时也可能导致没有合适的压机可以生产。

2.5 横梁类零件可以根据连料形式开缺口

如图5所示,该类横梁零件两端连料,如果能在产品设计前期考虑在连料位置开缺口,则能降低料带宽度,从而提高材料利用率。

3 基于AutoForm的全工序成形分析

多工位级进模工艺是一种高精密、高效率的多工序集成工艺,尤其对于复杂零件的冲压成形,产品容易产生开裂、起皱、回弹等缺陷,为了确保零件的可成形性,可制造性,提高模具设计与开发效率,降低开发成本,对于冲压产品进行全工序的成形分析是十分必要的[5]。

级进模的冲压仿真的难点在于毛坯外形轮廓的反算以及成形过程中料带的变形。在级进模工艺规划中,我们使用AutoForm软件对每一个零件进行全工序的成形模拟分析,如图6所示。

对于主要关注以下几点分析结果。

3.1 产品边界优化

为了获得准确的分析结果,首先要保证分析后的产品边界与实际产品边界并对初始板料轮廓线进行反算优化,直至模拟的产品轮廓线与实际产品边界相比,重合或者在公差范围内。

3.2 料带中桥的优化

料带中的桥是料带与产品的部分,这一部分是为了保证在冲压过程中产品的正常传送,同时不会因产品的成形导致料带变形从而影响料带传送的准确性。这就要求桥在冲压过程中可以变形,但不能断裂,同时还要保证料带不能发生明显变形,如图7所示。桥的边界外形没有明确定义,最终要结合成形结果进行手动调整。

3.3 成形性分析

通过分析零件的成形过程,如图8所示,并且对减薄、开裂、增厚、起皱、回弹等结果进行检查分析优化,如图9所示,确保零件成形工艺性良好,适合进行冲压加工。

4 基于级进模工艺的材料利用率提升案例

一般认为,大多数级进模工艺的利用率会小于或等于单工序的利用率。由于各个零件的形状存在较大差异,既要保证零件的质量又要提高材料利用率存在一定的难度,在二者有冲突的情况下,我们首先要保证零件的质量。如何尽可能提高材料利用率是每一个级进模排样设计时必须考虑的问题,这需要我们多积累相关经验,同时对产品的特点和用途有透彻的了解。

4.1 级进模搭边值选取标准

级进模料带的形式是影响级进模工艺零件材料利用率的主要因素之一。零件尺寸决定料宽,进而决定料带形式,再根据零件特征决定最终料带。在级进模工艺规划过程中,在保证料带稳定性的基础上,通过规范级进模料带形式及搭边值选取,可以实现材料利用率的最大化。我们在级进模工艺规划过程中根据实际生产经验,按照材料、料厚、卷料宽度三个维度对产品级进模搭边值选取进行了标准化,如图10所示为某一中间料带形式的级进模搭边值选取标准。通过搭边值的合理选取,有效提升了产品的材料利用率。

4.2 材料利用率提升案例

在排样设计时,通过充分利用级进模工艺特点并结合零件的不同特点可以有效提升产品的材料利用率,降低成本。对于相同材质、料厚、产量的零件可以放在一起考虑排样设计:比如左右件、外形相似的零件、中间有大孔的零件与小零件成组套料等。

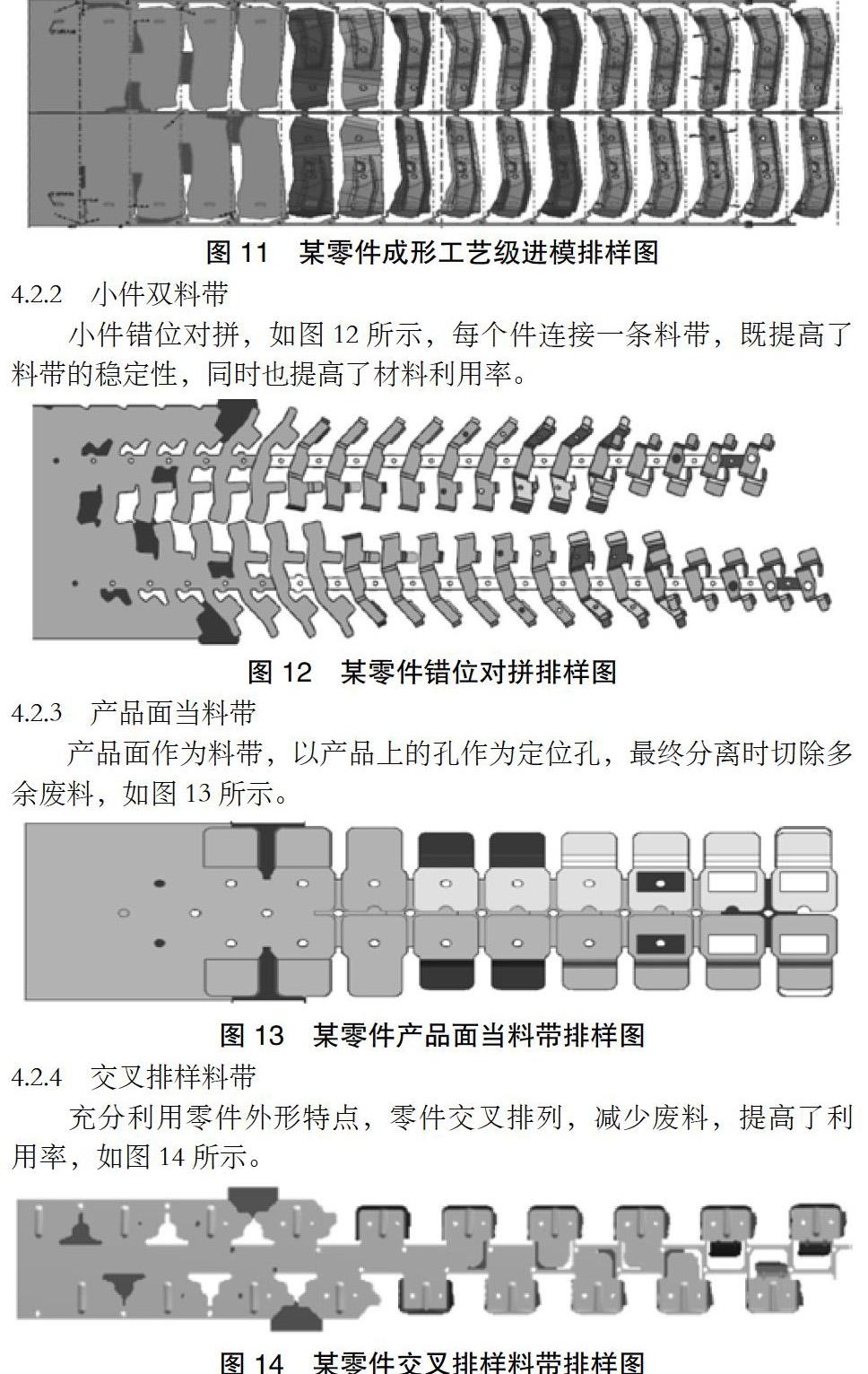

4.2.1 优化工序内容

充分利用级进模多工序的优势,将拉延工艺转变为多次成形工艺,提升材料利用率,如图11所示。

4.2.2 小件双料带

小件错位对拼,如图12所示,每个件连接一条料带,既提高了料带的稳定性,同时也提高了材料利用率。

4.2.3 产品面当料带

产品面作为料带,以产品上的孔作为定位孔,最终分离时切除多余废料,如图13所示。

4.2.4 交叉排样料带

充分利用零件外形特点,零件交叉排列,减少废料,提高了利用率,如图14所示。

4.2.5 套料排样料带

对于相同材质,料厚,产量的零件,若大零件排样料带中有大的空间,可以在料带中嵌入小零件,形成套料排样,如图15所示。

5 级进模在车身冲压零件中的应用

车身冲压零件采用级进模有诸多的有点,但是并不是所有的零件都适合做级进模,出于对工艺性以及成本考虑,级进模的应用对零件的设计有一定的要求,这需要在项目前期就要对零件的设计与工艺选择做出统一规划。目前,国内外汽车行业对冲压零件级进模的应用还没有进行过统一的规划。结合多年的实际应用经验,我们在某项目设计前期进行了级进模的统一规划,并结合级进模的工艺特点以及成本考量,提出了级进模在车身冲压零件的适用原则如下:

5.1 工艺要求

具备工艺带料位置;

工艺性符合要求;

料带稳定性符合要求;

产品及废料收集符合要求。

5.2 压机要求

台面尺寸符合要求;

压机吨位符合要求。

5.3 產品更改频次

更改频次过多的零件不建议使用级进模;

后期零件设变较多的零件不建议使用级进模。

5.4 材料利用率

经成本对比评估,与传统工艺相比,材料利用率损失值需在15%以内。

通过对车身冲压零件进行级进模工艺统一规划,如图16所示,我们制定了级进模工艺适用清单,最终级进模工艺的应用比例由以往项目的20%左右提升到该项目的53%,有效提升了该项目车身冲压零件的自动化生产水平并且降低了成本。

6 结论

(1)前期产品设计阶段,结合工艺与产品设计进行统一规划,实现精益设计及精益工艺开发。

(2)通过对零件进行全工序数值模拟分析,可以使模拟结果更接近于实际生产情况,进而保证零件在级进模工艺应用中的可成形性和可制造性。

(3)料带设计是级进模排样设计的关键,对料带设计优化可以有效提升产品的材料利用率。

(4)级进模设计灵活性大,制定方案需综合考虑各方面的因素,并不断总结经验,提升工艺水平。

参考文献:

[1]聂昕,成艾国,申丹凤.汽车结构件级进模的料带优化设计[J].中国机械工程,2010,22(06):723-727.

[2]孟玉喜.浅谈级进模排样设计中的工序确定与排序[J].模具技术,2015(02):29-34.

[3]金龙建,陈炎嗣.多工位级进模排样工艺分析[J].模具制造,2012,12(10):44-50.

[4]赵殿明,王利,黄昭明等.多弯角车身钣金件多工位级进模设计与应用[J].锻压技术,2020,03(03):125-130.

[5]夏琴香,魏光明,叶福源等.多工位级进冲压全工序数值模拟关键技术研究[J].华南理工大学学报:自然科学版,2012,40(07):63-66.

作者简介:郑德兵(1984-),男,黑龙江铁力人,本科,同步工程经理,研究方向:冲压同步工程&车身先进成型工艺。