卫浴生产企业隧道窑烟气SCR低温脱硝改造案例分析

2020-10-20王云霄仇卫东周彬殷少山

王云霄 仇卫东 周彬 殷少山

摘 要:本文以淄博某国际高端卫浴生产企业天然气隧道窑烟气脱硝超低排放改造项目为例,采用变温热量回收式烟气SCR脱硝技术应用。该技术利用高效热风炉加热炉窑尾部烟气,将烟气温度提升至适合催化剂的反应温度,氮氧化物实现达标排放。脱硝后的净烟气利用高效换热器与隧道窑出口烟气换热,有效回收了烟气中的热量,提高了脱硝系统进口烟气温度,从而达到了降低排烟温度、节约脱硝烟气升温消耗、实现污染物减排的目标。同时兼具良好的环境效益、经济效益和社会效益。

关键词:卫浴;隧道窑;低温SCR脱硝;高效热管换热器

1 项目概况

淄博某国际高端卫浴生产企业一厂共有两条天然气隧道窑,在改造前均采用SNCR窑内直喷氨水处理NOx,在线监测(CEMS)NOx数值较高,正常维持在70~80mg/Nm3。由于行业特性,卫浴隧道窑排烟温度低(100~140℃),烟气中的氮氧化物含量高,传统的脱硝工艺(SNCR)需要在炉内高温区间(800~900℃)喷尿素溶液或氨水以达到脱硝效果,需要对窑炉开孔并且难以找到适合的反应温度窗口,同时也存在以下几点问题:

(1)影响产品质量和窑炉参数;

(2)脱硝效率低;

(3)氨逃逸高的缺点。

根据山东省地方标准DB37/2373-2018《建材工业大气污染物排放标准》要求,重点区域陶瓷隧道窑排放浓度要求分别为:颗粒物10mg/Nm3,氮氧化物80 mg/Nm3,二氧化物35 mg/Nm3。现有窑内喷氨系统勉强能满足现有排放标准,且存在氨水消耗量大、氨逃逸超标、窑况异常等问题,迫切需要其他处理方式解决NOx超标问题。

(1)改造前烟气参数:

窑炉数量:2条(天然气隧道窑);

烟气量:32000 Nm3/h(两条合计);

NOx含量:500mg/ Nm3。

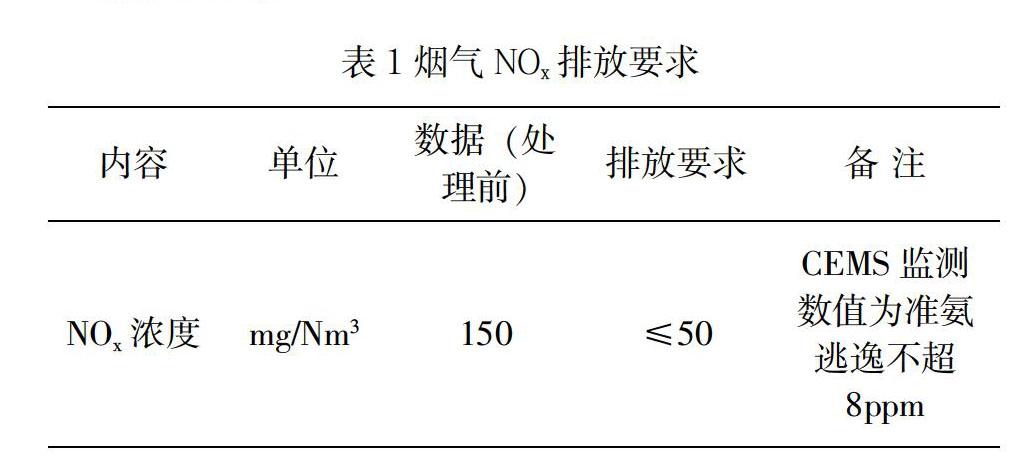

(2)要求达标排放参数:

NOx含量:50mg/ Nm3。

(3)设计达标要求:在隧道窑厂房外增设1台烟气SCR脱硝装置,采用2条窑炉共建一套的处理方式,采用变温热量回收式烟气脱硝技术,要求达到NOx排放浓度≤50mg/Nm3。同时系统要留有余量,在满足以上排放标准的情况下,以后通过调整氨水(氨气)喷量即能满足超低排放标准。

2 工艺简介

2.1变温热量回收式烟气脱硝技术

为了实现最佳的脱硝效果,最佳方案为在窑炉外部采用SCR低温脱硝系统处理氮氧化物,并采取一定的措施,降低能耗。

本技术采用一种变温热量回收式烟气脱硝工艺,与传统的烟气脱硝工艺相比较,该技术是通过热量补偿和尾部烟气热量回收两种途径,使得自烟气管道引入的不同温度的烟气温度提升稳定在目标催化剂的最佳使用温度,从而得到高效稳定的脱硝效果。变温热量回收式烟气脱硝技术适用于各种排烟温度较低的工业炉窑烟气脱硝,可以满足各种排烟温度。通过温度补偿、热量回收手段,降低了排烟温度、回收烟气中的余热、减少了烟气升温能耗、提高了脱硝效率。

2.2SCR低温脱硝技术

2.2.1 SCR脱硝原理

SCR的全称为选择性催化还原法(Selective Catalytic Reducation)。

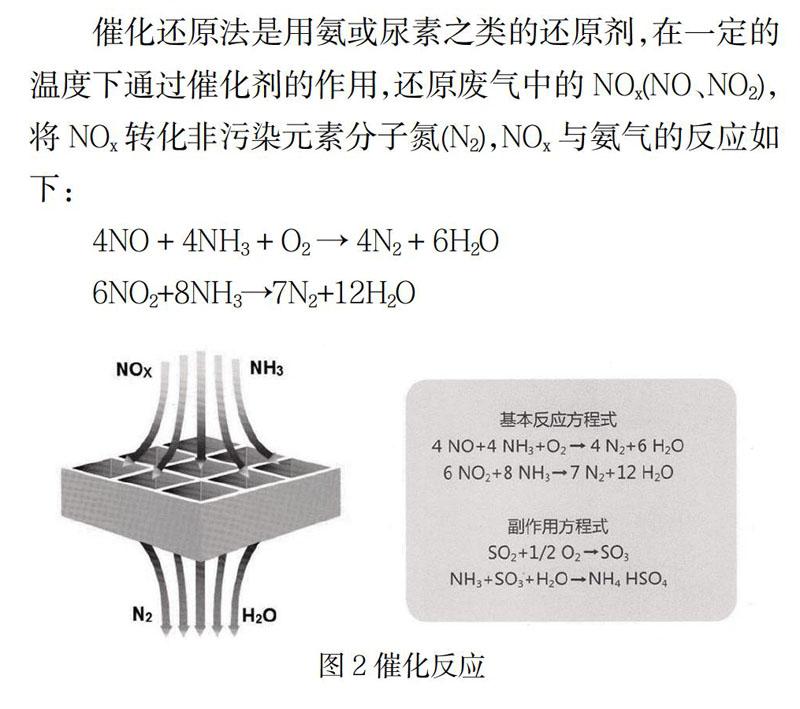

催化还原法是用氨或尿素之类的还原剂,在一定的温度下通过催化剂的作用,还原废气中的NOx(NO、NO2),将NOx转化非污染元素分子氮(N2),NOx与氨气的反应如下:

4NO + 4NH3 + O2 → 4N2 + 6H2O

6NO2+8NH3→7N2+12H2O

SCR系统包括催化剂反应器、还原剂制备系统、氨喷入系统及相关的测试控制系统。SCR工艺的核心装置是催化剂和反应器,有卧式和立式两种布置方式,一般采用立式较多。

2.2.2 本项目工艺介绍

隧道窑排烟温度120~140℃,经高效换热器换热升温至160~170℃,在卧式燃气热风炉经燃气燃烧器加热升到230℃,满足低温SCR催化剂的反应温度条件,经喷氨格栅与混合氨气一同进入SCR反应器。脱硝后的烟气温度因热损失,温度降到200~210℃左右,经热管换热器热交换降至140℃左右进入后续工艺。

合适浓度的氨水溶液(质量浓度20%)经槽车卸入氨水储罐。本工程设置1个氨水溶液储罐(材质为304不锈钢,耐压试验压力0.2MPa,实际最高工作压力0.03MPa),罐容积11m3,设置有2台氨水泵(1用1备),经流量自动调节系统将氨水输送至氨水蒸发器。本项目氨水蒸发器采用的是引热风炉后热烟气加热氨水并混合,蒸发混合后的稀释氨气(稀释后的氨气浓度降低至5%的安全浓度)经缓冲罐送往喷氨格栅,喷氨格栅与SCR催化剂的距离不小于8m,并增加扰流器、整流格栅等设备,让氨气与待处理烟气充分混合。此时的待处理烟气是经过低氮燃烧器加热后的,烟气温度控制在230℃(设计调整范围180~350℃),充分混合后的烟气在催化剂的作用下,发生催化還原反应,生成无害的氮气和水,为防止烟气中的飞灰堵塞催化剂孔道,在距离每层催化顶部500mm左右装置一套声波吹灰器,定期工作。

系统采用DCS控制整个系统运行,经SCR系统处理后的烟气通过换热进入脱硫塔。

2.2.3主要设备

(1)SCR反应器

本项目SCR反应器催化剂采用2+1方式布置,共设置3层模块填装层,本次填装2层,每层3个模块组共6m3催化剂,两层共合计12m3。

反应器从上到下依次为:烟气进口-整流格栅-催化剂层-催化剂层-预留层-烟气出口。

每层催化剂体均设置安装平台及专用吊装工具,方便填装、更换。

(2)催化剂模块参数

注:由于本项目SCR系统的烟气未经过脱硫,硫含量在100 mg/Nm3以上,每月一次将烟气加热至300℃以上,持续12h以上用来解析硫铵盐。

1)催化剂外观(单元、模块),单元变形,几何性能(单元、模块)及理化性能偏差满足GB31587-2015《蜂窝式烟气脱硝催化剂》。

2)理论喷氨量值根据电厂经验按照NOx中含有95%的NO和5%的NO2进行计算。

3)方案数据表中的压降是基于设计条件下进行核算的,因烟气脱硝温度、负荷等变化,压降会有一定的波动。

4)在第一层催化剂入口处烟气与氨气混合充分,且均匀分布于反应器中:

速度最大偏差:平均值的±15%;

温度最大偏差:平均值的±10℃;

氨氮摩尔比的最大偏差:平均值的±5%;

烟气入射催化剂角度(与垂直方向的夹角):±10。

为达到较高的脱硝效率,设计每个功能段时必须考虑以上因素,每个环节均优化设计。

(3)高效热管换热器

本项目采用的是重力热管换热器(结构见图3)。

热管换热器的结构有别于其他形式的换热器,热管内蒸发段工质受热后将沸腾或蒸发,吸收外部热源热量,产生汽化潜热,由液体变为蒸汽,产生的蒸汽在管内一定压差的作用下,流到冷凝段,蒸汽遇冷壁面及外部冷源,凝结成液体,同时放出汽化潜热,并通过管壁传给外部冷源,冷凝液靠重力(或吸液芯)作用下回流到蒸发段再次蒸发。如此往复,实现对外部冷热两种介质的热量传递与交换。

热管换热器具有一些显著特点:传热效率高,结构紧凑,换热流体阻力损失小,外形变化灵活,环境适应性强,结构特点如下:

1)热管换热器可以通过换热器的中隔板使冷热流体完全分开,在运行过程中单根热管因为磨损、腐蚀、超温等原因发生破坏时基本不影响换热器运行。热管换热器用于易燃、易爆、腐蚀性强的流体换热场合具有很高的可靠性。

2)热管换热器的冷、热流体完全分开流动,可以比较容易的实现冷、热流体的逆流换热。冷热流体均在管外流动,由于管外流动的换热系数远高于管内流动的换热系数,用于品位较低的热能回收场合非常经济。

3)对于含尘量较高的流体,热管换热器可以通过结构的变化、扩展受热面等形式解决换热器的磨损和堵灰问题。

4)热管换热器用于带有腐蚀性的烟气余热回收时,可以通过调整蒸发段、冷凝段的传热面积来调整热管管壁温度,使热管尽可能避开最大的腐蚀区域。

经设计计算,本项目采用的翅片热管换热器主要参数:

基管:φ38×3,长度4200mm,有效翅片长度4000mm(上下各2000mm)

翅片:厚度1mm,高度15mm,间距10mm

总换热面积1660㎡。

(4)烟道过滤装置(此项为选配)

在方案准备阶段,用户提出烟气中含有部分丝絮状固体杂质,为避免堵塞催化剂孔道,在进入SCR系统前,设置了机械过滤装置,1开1备,由压力传感器数据将实时数据传入DCS系统,同时设置检修平台,方便操作。

本装置为滤网过滤,滤网采用304不锈钢材质,丝径1.5mm,孔径3.5mm。滤网前后分别配置电动多页阀,连锁控制。

3 对比分析

目前常见的烟气脱硝工艺主要分为还原法和氧化法。

氧化法脱硝使用臭氧、次氯酸钠、双氧水作为脱硝剂,运行费用高,且产生的副产物造成的二次污染难以处理,使用较少。

还原法主要为选择性非催化还原SNCR和选择性催化还原SCR工艺,SNCR工艺简单、投资较低但脱硝效率45%~55%,难以满足超低排放指标,同时有不少用户反映窑内喷氨存在影响产品质量及窑内工况的情况。现在,中低温SCR工艺成熟,脱硝效率大于90%,应用广泛,但受催化剂温度窗的影响,在工业炉窑上应用较少。

本次改造主要解决SCR催化剂反应温度的问题,通过热量补偿的方式,将进入脱硝反应器的烟气温度升至220~240℃。同时回收尾部烟气热量,节约升温能耗,实现高效脱硝。

整个工艺利用高效换热升温,比直接升温节约燃料45%~50%。本方案热风炉采用烟道式加热,避免热损失。

前期工艺计算数据,两条窑炉满负荷运行时:

烟气量32000Nm3/h、烟气温度140℃、加热至220℃、天然气热值8500Kcal/Nm3。

1)不配置换热器时,天然气理论消耗量:104Nm3/h;

2)配置换热器时,天然气理论消耗量:52Nm3/h;

4 实际运行结果

项目建成后,系统投用时间为2020年2月12日,截止2020年4月1日,已连续稳定运行超过50天(实际单条窑炉投用,烟气量16000Nm3/h)。在运行期间,出口NOx平均浓度10~15mg/Nm3(在线监测数据),氨逃逸率3ppm,符合设计要求。

整套系统脱硝效率稳定,系统运行状况正常,能够满足氮氧化物超低排放的标准,脱硝效率超过90%,实际天然气平均耗量18Nm3/h,20%氨水消耗量1.5L/h。

5 节能效益

根据本项目实际运行数据,采用变温热量回收式烟气脱硝工艺,用于烟气升温的天然气耗量仅需直接升温法天然气耗量的50%。按照当地天然气3元/Nm3计算,系统满负荷运行时运行30d节省的天然气费用约为10.8万元(理论数据),5个月即可收回高效换热器的投资。

参考文献

[1] 陈晶 邓云波等。耐火材料隧道窑烟气脱硝超低排放改造案例分析(R).北极星环保网,2020.2.17.

[2] 任毅。焦炉烟道废气脱硫脱硝除尘及余热回收一体化技术(R)2015焦化行业节能减排及干熄焦技术交流会(64-67).

[3] 刘建军, 翁锦文. 采用SCR法降低陶瓷窑炉废气内NOx的探讨[J]. 中國陶瓷工业, 2004(5).

[4] 刘建军, 翁锦文. 采用选择性催化还原法降低陶瓷窑炉废气内NOx的探讨[J]. 陶瓷, 2006(12):38-40.

[5] 郁华星. 选择性催化还原法在NO_x废气处理中的应用[J]. 上海化工, 2002(Z3):30-31.

[6] 宋艳杰. 选择性催化还原法降低NO_X排放的研究[J]. 内蒙古石油化工, 2011(20):7-9.

[7] 吕君英, 龚凡, 郭亚平, et al. 选择性催化还原NO_x催化剂的研究进展[J]. 化工进展, 2005(10):13-17.

[8] 徐青, 郑章靖, 凌长明, et al. 低温选择性催化还原脱除NO_X的催化剂的研究进展[J]. 环境污染与防治, 2011(06):94-98+115.