江汉油田油井套管损坏分析及预防对策

2020-10-19汪鹏

汪鹏

摘要:江汉油田开发中、后期,受套管工作年限、含水上升、高矿化度及地层出砂影响,套管损坏已经成为影响油田持续稳定开采的一大难题。本文通过对大量套管损坏数据统计分析,确定造成江汉油田套管损坏的主要原因,为套管损坏预防提供对策。

关键词:江汉油田;套管;损坏原因;预防对策

1 概况

潜江凹陷属典型的内陆断陷盐湖盆地,区内构造发育,地质情况复杂,地层水矿化度极高。随着油田开发进入中、后期阶段,储层渗透性差、能量下降,油井动液面深,套管变形、腐蚀损坏严重。通过对江汉油田近年来96口套管损坏井统计发现,损坏量呈逐年增加趋势,套管损坏又引发井筒出砂、水淹、卡管柱等问题,套损井治理非常复杂,平均作业时间超过15天,消耗大量资源,对油田高效开发和降本增效带来巨大挑战。

2.江汉油田油井套管损坏的主要原因

一般研究认为,形成套管损坏的因素有地层胶结差、泥岩膨胀、套管强度低、增产措施不当、井液腐蚀、地震、固井质量不合格等。在对江汉油田套管损坏状况进行统计分析过程中,发现固井质量、套管质量、井液腐蚀是造成该区域套管损坏的主要原因。

2.1 固井质量影响

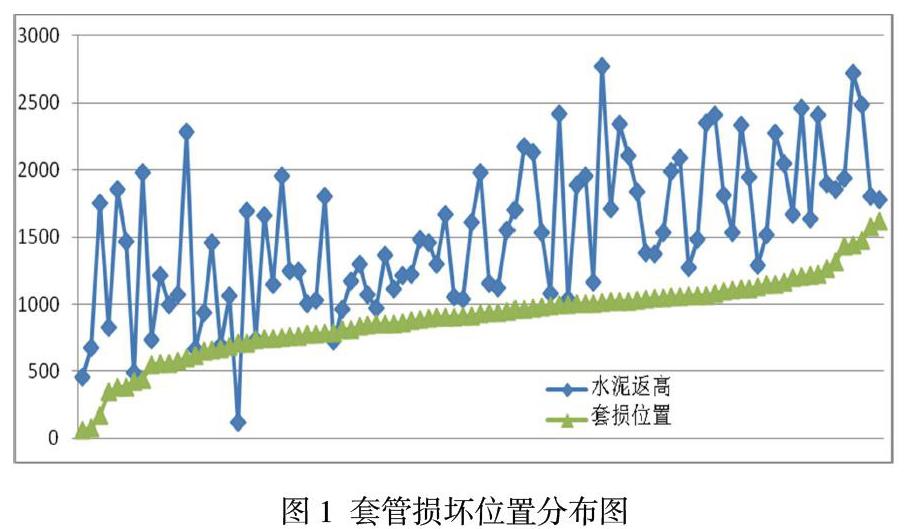

固井质量是造成油井套管损坏的主要原因。通过对江汉油田套管损坏井固井质量统计情况看(见图1),套管损坏位置发生在固井水泥环以上的占97.9%。固井质量差主要表现在水泥胶结质量差、水泥环连续性不好,水泥固井质量不良等。使套管与地层井壁之间没有形成可靠封隔和牢固支撑,套管受到非均匀载荷,局部应力集中变形;或地层流体直接接触套管外壁,腐蚀损坏。江汉油田生产井固井水泥返高普遍未达到地面,多数仅满足封隔生产层位的基本要求,统计套管损坏井的平均水泥返高在1546米,平均套管损坏深度在898米。

2.2套管质量影响

钢级低、管壁薄造成套管损坏的又一主要原因。通过对江汉油田套管损坏井套管情况统计看,发生损坏的套管中,钢级全部为N80/J55,壁厚7.72mm的套管占94.8%,9.17mm壁厚的套管段很少发生损坏。江汉油田开发井使用的油层套管中,钢级主要有J55、N80、P110三种,壁厚主要有7.72mm、9.17mm两种。在采用单轴压力设计套管结构时,管柱强度上下两头高、中间低。江汉油田潜江组沉积了大量巨厚的盐岩地层,其埋藏深度在767-2145m之间[1],套管损坏深度在600-1200米井段的占78.1%。受泥岩、盐岩地层的塑性流动和固井质量差对套管损壞的影响,这一管柱结构显然不适合。

2.3井液腐蚀影响

井液高矿化度腐蚀是造成套管损坏的重要原因。通过对江汉油田套管损坏类型统计看,套管腐蚀穿孔且未发生明显变形的占87.5%。潜江凹陷地下盐层发育,高矿化度井液中的溶解氧、C02、H2S、措施增产的残留酸液以及微生物的作用下,套管内、外壁表面发生电化学腐蚀,特别是在水泥环以上的套管,内、外表面腐蚀同时作用,更容易造成套管穿孔损坏。

3.套管损坏的预防对策

3.1提高固井质量

优化固井设计,根据地层特性通过优化钻井液性能和水泥浆体系,加强固井施工过程管控,使固井水泥浆返至地面,提高水泥环第二界面胶结质量。确保水泥环有效封隔泥岩层和盐层,消除套管外壁腐蚀,减小套管受力不均。

3.2优化套管结构

加强地应力分布状态研究,根据盐岩、泥岩的分布,合理设计井身结构和套管柱结构,提高盐岩、泥岩井段的套管钢级和壁厚,推荐使用N80/9.17mm以上强度的套管。

3.3应用防腐保护技术

应用防腐新工艺、新技术。完善油井加药工艺,使用套管加药或井下点滴加药技术,改善井液PH值;提高注水水质,开展区块防腐综合治理;套管环空注入保护液;实施阴极或阳极保护技术等。

4.结论

4.1 受井液高矿化度影响,套管内、外表面腐蚀穿孔是造成江汉油田套管损坏的主要形式,套管损坏主要集中在600-1200米,固井水泥返高以上,对应地层主要为盐层和泥岩层。

4.2 单轴压力设计的套管结构不适用于江汉油田,应根据地层特性,提高盐岩-泥岩段套管钢级和壁厚是预防套管损坏的重要途径。

4.3 预防套管损坏要注重套管防腐保护技术的研究和应用。

参考文献:

[1] 谢国民,等.江汉油田盐膏层套管损坏原因分析[J].石油钻采工艺2001年(第23卷)第4期.