水厂二氧化氯预氧化工艺中副产物控制技术的工程应用

2020-10-19卢小艳张金松

卢小艳,易 娟,宋 庆,廖 岚,张金松

(深圳市水务〈集团〉有限公司,广东深圳 518031)

我国水厂应用二氧化氯主要采用二氧化氯与氯混合消毒发生器和纯二氧化氯消毒剂发生器。据不完全统计,混合发生器占比约87%,以氯酸盐法为主。在原水水质稳定且二氧化氯消耗量低于1 mg/L时,基本不存在无机副产物超标风险。对全国72家应用二氧化氯的中小水厂调研结果显示[1],约20%的水厂使用二氧化氯预氧化,主要是应对高铁锰、高藻等原水水质问题,实际使用中均能有效控制出厂水常规指标。但是,由于缺乏二氧化氯及其副产物的检测能力,实际水厂二氧化氯预氧化应用中副产物风险少有实测数据。仅从二氧化氯发生器原料消耗量、二氧化氯投加量进行估算,中小水厂中二氧化氯预氧化的副产物风险较高。对于高纯二氧化氯预氧化,主要是亚氯酸盐超标风险;对于混合二氧化氯预氧化,因使用氯酸盐作为原料,反应及分离条件不佳时,可能存在氯酸盐、亚氯酸盐的双重超标风险[2]。

以深圳市水务(集团)有限公司承担的国家“十二五”水体污染控制与治理重大专项(2015ZX07406-004)“中小水厂消毒工艺优化及副产物控制技术研究与示范”课题(以下简称“中小水厂消毒课题”)为契机,完成二氧化氯发生器性能评估和优化,同时分别对二氧化氯预氧化、消毒副产物控制技术进行研究,重点将活性炭去除亚氯酸盐等预氧化副产物控制技术应用于上坪水厂,保障深圳盐田区直饮水目标实现。

1 上坪水厂工艺概况

上坪水厂位于广东省深圳市盐田区大梅沙东北角成坑村,设计规模为1万m3/d。采用强化常规处理工艺,原水自流进入水厂,通过消能池,经管道混合,进入折板反应池、斜管沉淀池、普通快滤池、清水池,以自流方式供给用户。预氧化采用混合二氧化氯,主加氯为成品次氯酸钠。上坪水厂原工艺流程如图1所示。

图1 上坪水厂原工艺流程Fig.1 Process Flow Chart of Shangping WTP

该水厂原主要设计参数:(1)原水消能池,1座,规格为16 m×5 m×5 m;(2)折板絮凝池,共2座,单座规格为4.15 m×6.8 m×3.4 m,絮凝时间约20 min;(3)斜管沉淀池,共2座,单座规格为7.9 m×6.8 m×4 m,沉淀时间为40 min;(4)普通快滤池,共3座,单座规格为11.1 m×6 m×2.5 m,正常过滤速度为6 m/h,单层石英砂滤料,高度为1.2 m,采用单水反冲洗;(5)清水池,共2座,单座平面尺寸为73 m×25 m,池深为4 m,有效调节容积为2 000 m3。

该水厂原水来自上坪水库,水质基本达到地表水II类。每年5月—10月,铁、锰等指标存在季节性超标风险。采用二氧化氯预氧化虽能控制出厂水铁、锰浓度,但二氧化氯投加量过高,导致二氧化氯预氧化副产物存在超标风险。

水厂在运行过程中采取了减少二氧化氯投加量、次氯酸钠前移至反应池末端的措施,利用次氯酸钠氧化部分铁、锰,但由于锰不完全氧化,可能出现色度超标风险,且氯代副产物超标风险升高。因此,综合保障铁、锰等常规指标与预氧化副产物的稳定达标,是上坪水厂亟需解决的问题。

2 工程设计与技术参数

2.1 活性炭去除亚氯酸盐技术参数确定及应用

活性炭对亚氯酸盐的去除主要靠吸附作用和还原作用。亚氯酸盐能被颗粒活性炭吸附,并在其表面发生还原反应,活性炭可将亚氯酸盐还原为氯离子[3]。研究明确了不同活性炭对亚氯酸盐的去除效果;通过活性炭物理化学性质分析,优选活性炭,并在中试中确定活性炭层的高度及运行方式;在工程应用中,完成砂滤池到炭砂滤池的改造,保障亚氯酸盐稳定去除,且对氯酸盐无明显影响[4-5]。

优选具有最大比表面积、最多中孔容积和表面碱性官能团、最大零电荷点等特征的煤质柱状颗粒活性炭用于去除亚氯酸盐,选用活性炭具体参数如表1所示。工艺运行条件中,空床接触时间和炭层厚度对亚氯酸盐去除影响显著,对水流方向基本不产生影响,反冲洗工序不会导致已吸附的亚氯酸盐解析。同时,亚氯酸盐的存在对TOC、UV254、CODMn的去除有轻微影响,对pH、浑浊度、色度的去除基本无影响,使滤柱中微生物生长区域下移,但微生物总量基本不变[6]。

表1 选用活性炭的性能参数Tab.1 Performance Parameters of Selected Activated Carbon

2.2 亚铁盐去除亚氯酸盐技术参数确定及应用

掌握亚铁盐去除亚氯酸盐单因素的最适范围和影响规律,设计响应曲面法分析因子交互作用,并对最佳工艺运行条件进行预测和验证。根据实际效果和经济性考虑,推荐采用七水合硫酸亚铁。

利用亚铁盐的还原作用去除亚氯酸盐,二氧化氯投加15 min后投加亚铁盐,亚铁盐(质量以亚铁离子计)与二氧化氯投加比为1.8 ~ 2.3,亚铁盐投加量不超过7 mg/L,以保证总铁达标。采用亚铁盐的同时,优化混凝剂投加量,强化对副产物亚氯酸盐的去除作用。PAC与亚铁盐投加比为1∶1 时,效果最佳[7]。上述条件下反应1 min,亚氯酸盐去除率约98%。

2.3 二氧化氯预氧化副产物控制技术应用

在工艺改造方案中,改造砂滤池为炭砂滤池,具体措施是优选二氧化氯预氧化副产物亚氯酸盐综合去除能力强的煤质柱状活性炭,提高出水堰高度。其中,炭滤料厚度为500 mm,d=0.9~1.1 mm,砂滤料为600 mm,d10=0.6~1.0 mm,K80≤1.4,砾石衬托层为100 mm。炭砂滤池运行参数参照臭氧-活性炭深度处理炭滤池运行参数,亚氯酸盐浓度不大于0.5 mg/L,单独采用活性炭去除。

同时,新增亚铁盐应急投加系统,与原有粉末活性炭系统共用溶解池、溶液池,仅新增亚铁盐投加计量泵,计量泵按照研究结果比例投加。在活性炭性能不佳或水质恶化时应急,临时配置100 g/L的亚铁溶液;优选二氧化氯发生器[8],改造二氧化氯投加点为多点投加;反应池、沉淀池、滤池加盖,预氧化阶段采用密封反应,进行避光处理,提高二氧化氯的利用率,改造后工艺如图2所示。二氧化氯投加量按照预氧化后余二氧化氯量为0.1~0.2 mg/L,应用前、后二氧化氯投加量分别在0.4~0.5、0.5~0.7 mg/L。

图2 上坪水厂改造后工艺流程Fig.2 Process Flow Chart of Shangping WTP after Reconstruction

3 应用前后原水、过程水及管网末梢水水质指标对比

应用前后原水、过程水及管网末梢水均由具有相应资质的第三方监测单位进行检测,取样及检测方法参照GB 5750—2006,验证工程的实际效果。

3.1 应用前后原水水质对比

对工程技术应用前后原水铁、锰、CODMn,藻密度、菌落总数、总大肠菌群、浑浊度、氨氮等指标进行对比分析,明确应用前后原水水质的差异情况,应用前后对比如图3所示。

图3 应用前后原水水质变化情况对比(a)铁;(b)锰;(c)CODMn;(d)藻密度;(e)菌落总数;(f)总大肠菌群;(g)浑浊度;(h)氨氮Fig.3 Comparison of Raw Water Quality before and after Application (a)Iron; (b)Manganese; (c)CODMn; (d)Algae Density; (e)Total Bacterial Count; (f)Total Coliforms; (g)Turbidity; (h)Ammonia Nitrogen

技术应用前后水厂原水水质指标对比分析表明,铁、锰、CODMn虽然时有突变的情况发生,但总体来看,2017年3月—5月要优于2018年7月—12月。应用前,铁的平均值为0.043 mg/L;应用后,铁的平均值为0.287 mg/L,最高达0.64 mg/L。应用前、后,锰的平均值为0.004、0.031 mg/L,CODMn的平均值为1.17、1.8 mg/L。藻密度前后差异不大;菌落总数、总大肠菌群、浑浊度及氨氮应用前后差异较大,与应用后处于夏季、高温且降雨频繁等因素有关。

3.2 应用前后过程水微生物及副产物情况

(1)微生物

技术应用前后原水微生物略有波动,出厂水菌落总数、总大肠菌群均未检出,说明工程所采取的相关技术对保障饮用水的微生物安全没有影响。

(2)亚氯酸盐

应用前后过程水中亚氯酸盐浓度的对比结果如图4所示。

图4 应用前后过程水中亚氯酸盐浓度 (a)应用前后过程水;(b)原水、预氧化、沉淀出水;(c)沉淀、滤后出水;(d)出厂水与管网末梢水Fig.4 Chlorite Concentration of Process Water before and after Application (a) before and after Application; (b) Raw Water, Pre Oxidation and Precipitation Effluents; (c) Sedimentation and Filtration Effluents; (d) Effluent Water and Terminal Tap Water

由图4可知,亚氯酸盐在预氧化药剂二氧化氯投加后出现,沉后基本无去除,沉后亚氯酸盐的量,与投加二氧化氯量相关。过滤对亚氯酸盐有部分去除效果,技术应用后改造为炭砂滤池后,亚氯酸盐去除效果显著增加,目前主要是活性炭去除。应用前,亚氯酸盐的去除率为23%~27%;应用后,平均去除率达85%。去除率与活性炭运行时间和沉后亚氯酸盐浓度相关,浓度越低去除率越高,基本在0.4 mg/L以下,亚氯酸盐可去除至0.02 mg/L,活性炭运行时间越短,去除率越高。按照一般沉后亚氯酸盐浓度和其吸附饱和量等计算活性炭层厚度,可至少维持5年左右亚氯酸盐较高的去除效果。

管网末梢水中亚氯酸盐略有降低,结合滤后余二氧化氯基本低于检出限,后续无亚氯酸盐进一步生成,但因采用次氯酸钠主消毒,可能存在部分亚氯酸盐转化为氯酸盐,从结果分析,转化率低于15%。出厂水及管网末梢水中亚氯酸盐的平均浓度,在技术应用前为0.14、0.15 mg/L,应用后为0.023、0.018 mg/L。

(3)氯酸盐

技术应用前后过程水中氯酸盐浓度的对比结果如图5所示。

图5 应用前后过程水氯酸盐浓度(a)应用前后过程水;(b)原水、预氧化、沉淀出水;(c)沉淀、滤后出水;(d)出厂水与管网末梢水Fig.5 Chlorate Concentration of Process Water before and after Application (a) before and after Application; (b) Raw Water, Pre Oxidation and Precipitation Effluents; (c) Sedimentation and Filtration Effluents; (d) Effluent Water and Terminal Tap Water

由图5可知,氯酸盐在预氧化药剂二氧化氯投加后出现,沉后略有升高,整体变化不大。过滤后氯酸盐相较沉后略有增加,技术应用后改造为炭砂滤池后,氯酸盐增加比例降低,应用前增长率为7%~16%,应用后为0~13%;应用后前3个月氯酸盐基本无增加,后3个月滤后氯酸盐增加约10%,可能与活性炭运行性能等相关,与实验室开展的长期运行试验结果类似。因氯酸盐在后续水处理中无法经济、有效去除,需长期观测氯酸盐的增长率变化情况。

出厂水及管网末梢水中氯酸盐基本不变,氯酸盐性质较稳定。结合出厂和管网末梢水中亚氯酸盐变化,可能存在部分亚氯酸盐转化为氯酸盐,但转化率很低。出厂水及管网末梢水中氯酸盐的平均浓度,在技术应用前为0.22、0.21 mg/L,应用后为0.20、0.20 mg/L。

(4)氯代消毒副产物

技术应用前,出厂水及管网末梢水三氯乙醛浓度为1.5~2.9 μg/L,三氯甲烷、二氯乙酸、三氯乙酸浓度为5.0~9.0 μg/L,其他氯代副产物接近检出限或未检出。因采用二氧化氯预氧化效果较好,后续次氯酸钠消毒投加量不大,除三氯乙醛、三氯甲烷外,其他氯代消毒副产物在过程水样中基本未检出。出厂水和管网末梢水技术应用后,三氯乙醛在1.5 μg/L以下,其他氯代副产物一般在未检出~9 μg/L。在原水水质变化的情况下,各氯代副产物浓度稳定在低值。三氯甲烷、二氯乙酸、三氯乙酸技术应用前后浓度如表2所示。

上坪水厂中活性炭去除预氧化副产物亚氯酸盐技术等的应用,有效控制了预氧化副产物风险,保障了水质稳定达标。

表2 三氯甲烷、二氯乙酸、三氯乙酸技术应用前后浓度Tab.2 Concentration of Trichloromethane, Dichloroacetic Acid and Trichloroacetic Acid before and after Application

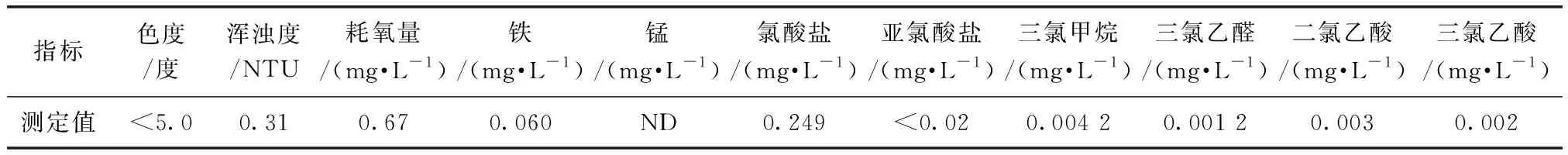

3.3 技术应用后管网末梢水国标106项监测

为明确应用技术在降低预氧化副产物亚氯酸盐风险的同时,是否对其他水质指标造成不良影响,对技术应用后服务范围内管网末梢水按照《生活饮用水卫生标准》(GB 5749—2006)规定的106项指标进行监测,部分指标如表3所示。

表3 管网末梢水国标106项部分指标监测Tab.3 Part of 106 Monitoring Items of National Standard for Terminal Water of Pipelines Network

由表3可知,技术应用后管网末梢水水质良好,说明应用技术不仅能够有效控制预氧化副产物亚氯酸盐,同时不会对整体水质造成不良影响。

4 结论

(1)以“十二五”国家污染控制与治理重大专项中小水厂消毒课题为依托,针对二氧化氯预氧化副产物风险较高的问题,结合盐田区直饮水工程建设目标,重点研发并应用了活性炭去除亚氯酸盐控制技术,储备亚铁盐去除亚氯酸盐应急技术,并采取提高二氧化氯利用率的简单措施。

(2)仅应用活性炭去除亚氯酸盐技术,亚氯酸盐平均去除率由25%提升至85%,且氯酸盐增长率较应用前略有降低,最高达13%;试验条件下,仅应用亚铁盐应急投加技术,亚铁盐与二氧化氯投加比为1.8~ 2.3时,亚氯酸盐去除率可达90%以上,应用中确保亚铁盐投加量不超过7 mg/L,以免总铁超标。

(3)在技术应用后水质比应用前差的情况下,应用后菌落总数和总大肠菌群均未检出,且亚氯酸盐、氯酸盐均稳定降至0.3 mg/L以下,保障了微生物和副产物的双重安全。

(4)技术应用后,水厂运行稳定,管网末梢水106项指标均满足国标要求,技术应用不会对综合水质造成不良影响。

(5)后续运行中,还需持续关注活性炭性能变化及对亚氯酸盐、氯酸盐的控制效果;在预氧化阶段,亚氯酸盐浓度大于0.5 mg/L时,联合亚铁盐应急投加技术,有效、稳定且具有经济性。