虹吸滤池改造为翻板滤池的应用

2020-10-19董志锋邱仲领张松芳

董志锋,刘 倩,薛 文,邱仲领,张 亮,张松芳

(横岗自来水有限公司,广东深圳 518055)

深圳市某自来水厂一期建于1986年,随着经济的快速发展和人口的逐渐增多,先后于1988年、1989年、1992年进行二、三、四期水厂扩建以保障供水需求,设计供水能力为7.2万m3/d。供水采用“混凝-沉淀-过滤-消毒”常规水处理工艺。由于水厂建造时间早,滤池均采用虹吸滤池,工艺相对落后,滤池抗冲击负荷能力差,出水效果不理想[1],加之使用年限高达25 a以上,滤池设备锈蚀老化严重。同时,虹吸滤池长期运行,由于冲洗不彻底,导致滤板滤孔堵塞、滤层板结发黑、滤层中出现大量泥球、有效过滤面积减少等问题。为使滤后出水达到内控标准,滤池经常未达到过滤周期就需要进行人工强制冲洗,造成水厂自用水量增加,浪费水资源。

随着供水量的提高,采用单一的水冲方式已经无法满足滤池生产要求,因此,将虹吸滤池改为气水反冲洗,以彻底解决滤料问题。目前,国内已有将虹吸滤池改造为V型滤池、翻板滤池的改造实例[2-3]。将虹吸滤池改为V型滤池,需要改造池体构造,土建改造投资成本高,施工周期长。翻板滤池具有反冲洗彻底、滤料不易流失、池体构造简单、土建安装方便、占地小、布置紧凑的特点[4];同时,虹吸滤池在技改中具有池深大、过滤面积可扩大的特点[5],受水厂场地的限制、根据虹吸滤池的特点,为满足供水增长的需求,决定将虹吸滤池改造为气水反冲翻板滤池。

该水厂采用了一种更彻底的改造方案,将水厂四期虹吸滤池升级改造为气水反冲洗翻板滤池,本文总结了气水反冲洗翻板滤池的改造方案、优势及应用成效,以期为存在类似问题的水厂提供技术借鉴。

1 工艺概况

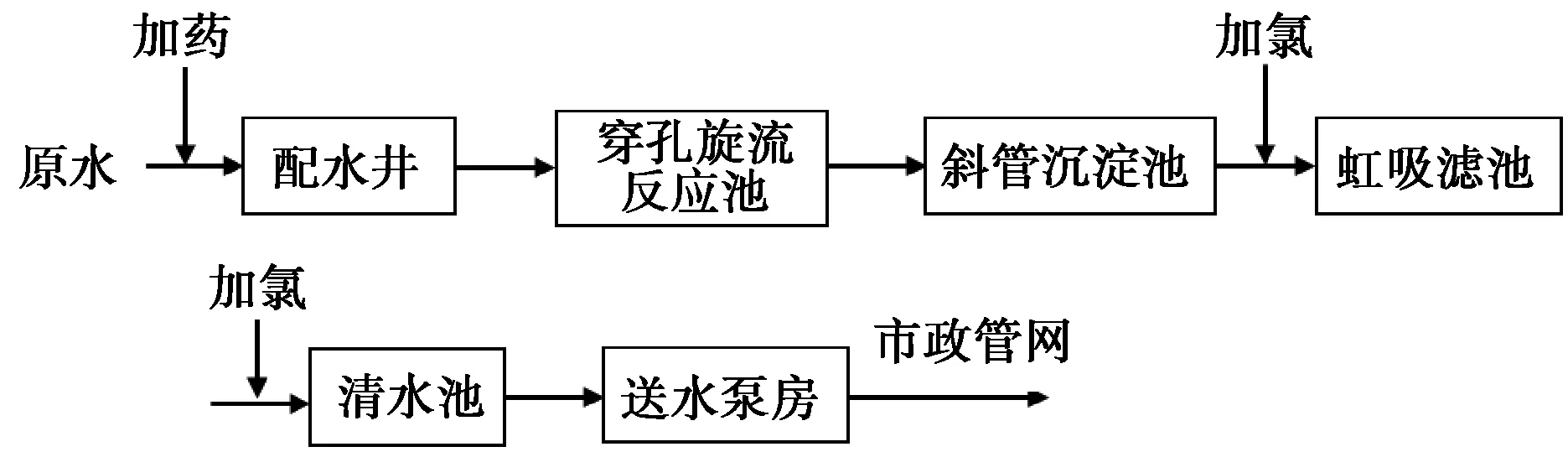

该水厂采用常规水处理工艺,工艺流程如图1所示。原水由水库进入水厂,经配水井分配后进入穿孔旋流反应池;在反应池内絮凝形成密实的大颗粒絮凝体,原水夹带大颗粒絮凝体以一定的流速进入斜管沉淀池;沉淀去除大颗粒絮凝体,沉淀后水进入滤池;通过粒状滤料截留胶体和小颗粒絮凝物,进一步降低水中浑浊度;投入次氯酸钠消毒后的清水进入清水池,通过送水泵房送至市政管网。

图1 深圳某水厂工艺流程Fig.1 Process Flow Chart of a WTP in Shenzhen

2 现状滤池存在的问题

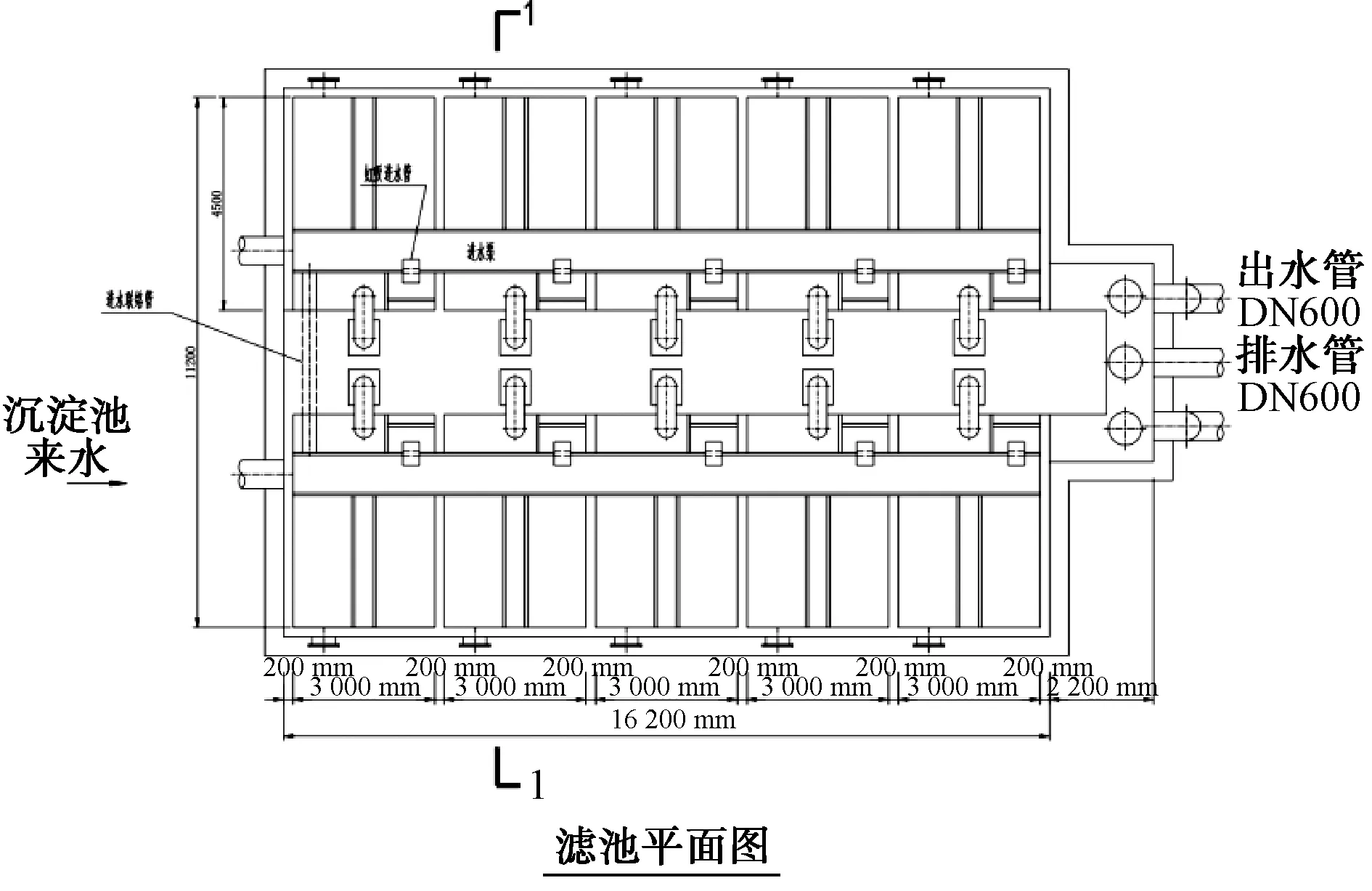

2.1 现状滤池主要设计参数

四期虹吸滤池供水能力为2.0万m3/d,分为2组,每组分为5格,共10格。滤料类型:石英砂为0.6~1.2 mm,滤料厚度为700 mm,承托层厚度为200 mm,采用粒径为2~25 mm多层级配砾石;滤床底部配水系统采用小阻力穿孔板,设有双层滤板,上层孔径较小,下层孔径较大。单格滤池平面尺寸:L×B=3.5 m×3 m,每格滤池过滤面积为10.5 m2。滤池反冲洗方式为滤后水反冲(单水、无气冲)。每格虹吸滤池设有进水和排水虹吸管各1根,反冲时需关闭反冲洗格滤池进水阀门及滤池进清水池总阀门,由其他格的滤池滤后水对该格进行重力反冲洗。虹吸滤池如图2所示。

图2 虹吸滤池平面图Fig.2 Plan of Siphon Filter

2.2 虹吸滤池反冲洗过程

当滤池内水位逐渐上涨达到最高液位时,排水辅助虹吸管通过抽气三通不断抽气,使虹吸排水管内水位较快地上升,形成虹吸排水,滤池内水位迅速下降,至接近排水槽上口时,清水总渠内的水即通过配水系统穿过滤层向上流动,从而达到反冲洗的目的。当计时水槽内的破坏虹吸管口露出时,空气会进入排水虹吸管内,虹吸被破坏,冲洗即停止,滤池进入过滤状态[6]。

2.3 现状滤池存在问题

(1)反冲不彻底,滤料易板结,缩短滤池运行周期。采用重力单水反冲,反冲洗不彻底,滤料间擦洗作用不够,滤板滤孔易堵塞,滤料易板结,导致滤池运行周期缩短[7]。

(2)运行效果下降,影响出水效果。随着运行时间的增加,滤料积泥日渐严重,最终板结发黑,影响滤池出水效果。

(3)虹吸过程长,自用水率高。虹吸滤池使用水力自动冲洗装置,要等排水虹吸形成后,水位降到一定深度,进水虹吸才能破坏,才会停止进水,待滤水需排空,因此,自用水率高。

(4)滤料易流失,人力及维护成本高。滤池利用水位压力差进行反冲洗,反冲洗强度不均匀,易发生“跑砂”现象。每隔5 a需更换滤砂,人力物力维护成本高[8]。

3 改造方案及过程

3.1 改造原则

(1)改造方案应简单、方便、运行可靠,保证滤后水满足《生活饮用水卫生标准》(GB 5749—2006)的水质要求。

(2)维持滤池的主体土建结构不变,在少动或不动主体结构的原则下进行,使改造工作简单、施工方便。

(3)尽量利用现有设施进行改造,减少改造工程量和投资[9]。

3.2 设计参数

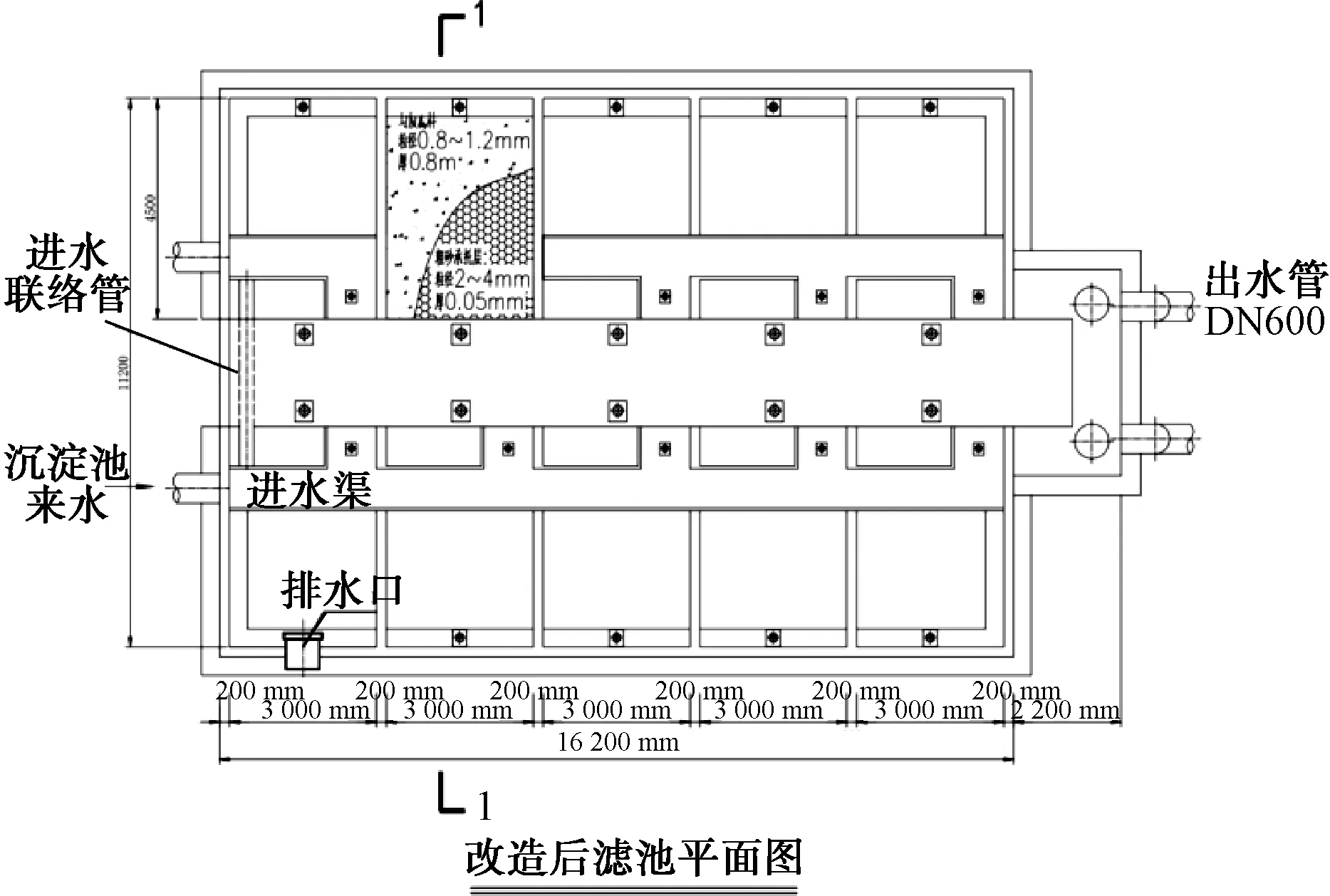

滤池改造后设计参数如下:滤池分2组,每组5格,共10格。滤料类型:底层铺设粒径为2~4 mm的石英砂100 mm作为承托层,上层铺设粒径为0.8~1.2 mm 的石英砂800 mm,滤料总厚度为900 mm。单格滤池平面尺寸:L×B=4.5 m×3 m,每格滤池过滤面积为13.5 m2,滤速为6.17 m/h。滤池反冲洗方式:先单独气冲3 min,冲洗强度为17 L/(m2·s);再气水同时冲洗1 min,气冲强度为17 L/(m2·s),水冲强度为15 L/(m2·s);最后单独水冲3 min,水冲强度为15 L/(m2·s),整个反冲洗过程历程7 min。改造后翻板滤池如图3所示。

图3 翻板滤池平面图Fig.3 Plan of the Shuttle Filter

3.3 进水系统

原有的进水总渠只有1条,为减少土建工程量,节约成本,保留原有进水渠,拆除原有进水虹吸管及附属管路、进水渠和进水槽之间的隔墙,并拆除进水溢流堰,在进水槽底板处开口,沉淀池出水通过开口处进入,开口尺寸为L×B=200 mm×200 mm。在开口处加装拉板,通过气动阀控制拉板打开角度调节每格滤池的进水量,使每格滤池进水分布均匀。在开口处下方距离滤砂面500 mm处加装进水缓冲槽,沉淀池出水从开口处进入缓冲槽溢流至滤池,以减缓水流对滤砂的冲击力,使滤砂分布均匀。

3.4 排水系统

拆除排水槽、排水集水槽、虹吸管及附属管路,封堵排水管与滤池底部排水箱涵连接口。在滤池墙壁上凿挖排水口,开口尺寸为L×B=300 mm×800 mm。在开口处安装1根与开口尺寸相同的排水管,排水管进水口处呈斜面,在斜面位置加装与斜面相同大小的拉板,通过气动阀气缸控制拉板打开的角度调节排水量。

3.5 配水配气系统

改变原有的单水冲方式,采用气水联合冲洗。拆除原有的双层滤板,更换成单层的气水反冲洗滤板,在滤板下方安装3条DN80的气冲管道,新建整体现浇滤梁,并安装预制滤板,采用F式长柄滤头进行配水配气,滤板底部气水室高度为600 mm。

3.6 反冲洗供气供水系统

反冲洗系统:为了节省造价,水冲系统仍为原有重力方式反冲。在原有单格滤池出水口处加装气动拉板阀,控制反冲洗水量。

供气系统:气冲系统及气动阀门控制系统。在水厂值班楼内重新规划鼓风机与空压机设备间,设备间内安装2台型号为JTS125的罗茨鼓风机(1用1备),设计风量为14.4 m3/min,出气压力为49 kPa,通过DN200的气冲管道对翻板滤池进行气冲。同时,还安装空气压缩机、干燥机2台(1用1备)以及储气罐2个,用于控制滤池中的气动阀门。

4 实际运行效果

4.1 浑浊度去除率

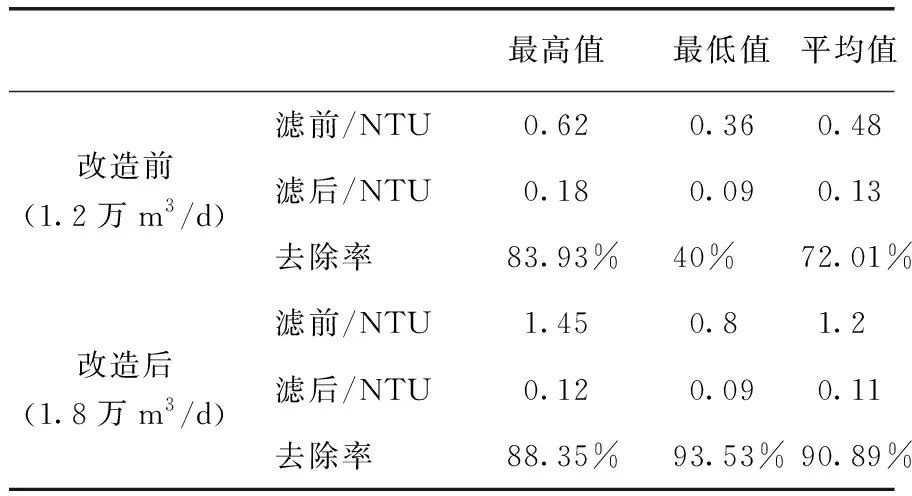

为了进一步考察改造前后滤池浑浊度去除能力,分别对改造前后沉淀池、滤池出水浑浊度进行连续一个月的测定,对比结果如表1所示。

表1 滤池改造前后浑浊度对比Tab.1 Comparison of Turbidity before and after Filter Renovation

由表1可知,改造前滤池进水量为1.2万m3/d,改造后进水量为1.8万m3/d,改造后进水量比改造前进水量提高50%。改造前沉淀池出水浑浊度为0.36~0.62 NTU,滤后水浑浊度为 0.09~0.18 NTU,浑浊度去除率为40%~83.93%;改造后沉淀池出水浑浊度为0.8~1.45 NTU,滤后水浑浊度为 0.09~0.12 NTU,浑浊度去除率为88.35%~93.53%,与改造前相比,浑浊度去除率提高了10%~48%。滤池改造后沉淀池出水浑浊度比改造前升高了0.44~0.85 NTU,这是由于滤池改造后,进水量的增加导致四期斜管沉淀池上升流速增加,水流带动底层矾花,矾花上浮,使得沉淀池出水浑浊度升高。改造后滤池浑浊度去除率波动较小,在90%上下波动;改造前滤池浑浊度去除率波动幅度较大,上下波动43%,这说明改造后滤池截污纳垢能力较强,滤池的抗冲击负荷能力提高。

4.2 滤池反冲洗周期

滤池改造前,进水量为1.2万m3/d,滤池反冲洗周期为22~24 h;滤池改造后,进水量和改造前相同时(1.2万m3/d),滤池反冲洗周期延长至48 h,滤池运行时长提高了100%,显著提升了滤池的运行效率。当滤池进水量为1.8万m3/d时,滤池反冲洗周期为24~36 h,与改造前相比,滤池产量提高了50%。这是由于滤池改造后,单格滤池过滤面积增大,新换滤砂截污能力增强;同时,滤池反冲洗系统改变,使滤池反冲洗较为彻底,从而提高滤池的运行效率。

4.3 滤池反冲洗水量

为评估滤池改造前后反冲洗用水量,对反冲洗用水量进行统计,改造前平均反冲洗水量为570.81 m3/d,改造后为489.34 m3/d。根据水厂实际运行情况,改造后四期滤池进水量为1.8万m3/d,反冲洗周期为24 h;改造前四期滤池进水量为1.2万m3/d,反冲洗周期为22 h,月反冲洗节水量为4 237.97 m3,降低了21.84%。滤池改造后,滤池反冲洗水量降低,自用水率也发生了改变,改造前滤池自用水率为4.76%,改造后为2.72%,降低了42.85%。

4.4 改造后经济效益分析

滤池改造后于2019年7月正式投入运行,投入使用过程中,效果良好,成本降低,取得了良好的经济效益,具体如下。

(1)以1.8万m3/d的供水量计算,每天节约反冲洗水量18 000×(4.76%-2.72%)=367.2 m3,每年原水成本节约367.2×365×1.16=15.55万元。

(2)滤砂更换成本:改造前按每5 a更换1次滤砂,单次更换费用约为13万元,改造后每15 a更换1次滤砂,单次更换费用约为16万元,折合每年滤砂更换节省1.5万元。

(3)新增设备维护成本:新增2台鼓风机、2台空压机、31台气动翻板阀,预计维修费用为5万元/a。

(4)电费:主要为鼓风机、空压机的运行,按照每天运行2 h计算,每年电费约为2万元。

(5)供水增加产生的效益:改造后每天可增加6 000 m3,按照目前的供水效益计算,每年可产生109.5万元的利润。因此,虹吸滤池改造后经济效益如表2所示。

表2 虹吸滤池改造后效益分析表Tab.2 Benefit Analysis after Siphon Filter Renovation

(6)投资回收期:本次虹吸滤池改造项目花费154万元,通过上述经济效益分析可计算出投资回收期为154÷119.55=1.29 a,即1.29 a即可回收全部投资。

5 结论

针对虹吸滤池反冲洗不彻底、滤料易板结、过滤周期短、过滤效果差的问题,结合水厂实际情况,提出一种将虹吸滤池改为气水反冲洗翻板滤池的改造方案,并通过对比改造前后的运行效果,得到以下结论。

(1)将原有的虹吸管路拆除,并安装气冲管路,保留原有的水冲路线,将原有的双层滤板换成气水反冲洗滤板,采用闭阀冲洗,滤料不会流失,反冲洗更为彻底。

(2)与虹吸滤池进水量相比,气水反冲洗翻板滤池进水量为1.8万m3/d,比改造前提高了50%;改造后浑浊度去除率为88%~93%,比改造前提高10%~48%,滤池抗冲击负荷能力提高,滤池运行效果提升。

(3)相同进水量下(1.2万m3/d)改造后滤池的反冲洗周期延长,运行时长提高了100%;改造后滤池进水量为1.8万m3/d,滤池反冲洗周期为24~36 h,滤池运行效率提高。

(4)改造后滤池反冲洗水量降低了21.84%,月节约自用水量4 237.97 m3,自用水率降低了42.85%,反冲洗水量显著降低。