浅谈某县污水处理厂技术改造

2020-10-16许松梅蒙语桦

□ 许松梅 蒙语桦

1 项目概况

某县污水处理厂于2010年建成投入使用,设计处理规模10000m3/d,主要处理工艺流程采用格栅—平流沉砂池—改良型A/O工艺(水解酸化+曝气好氧)—平流沉淀池—紫外线消毒,设计出水执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。

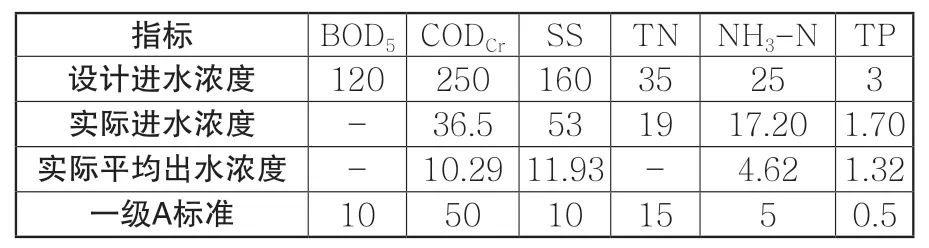

近年来,污水处理厂实际平均处理负荷率达60%~80%,高峰时基本为满负荷运行。该厂使用脉冲配水的水解酸化池,因配水管堵塞已无法正常使用,经过格栅沉砂池预处理的污水超越水解酸化池即进入后续处理单元处理出水。从表1可看出,2017年污水处理厂平均出水浓度除COD和氨氮达到一级A标准外,其余指标均超出一级A标准,且实际上每月有多日出现氨氮超标的情况。虽然污水厂未提供TN的实际出水浓度,但根据现有数据及其运行状态分析,估计其出水TN同样存在超标现象。

表1 2017年污水处理厂进出水质污染物浓度(单位:mg/L)

2 问题分析

笔者结合污水厂的进水水质现状,从其处理工艺、运行操作等方面进行综合分析研究,发现污水厂存在以下问题。

2.1 进水COD浓度偏低,可生化性差

污水厂实际进水水质与设计进水水质存在较大偏差。根据表1污水厂实际进水水质,CODcr/TN<2,远达不到生物脱氮需要的 BOD5/TN>4的要求,但原处理工艺未设碳源投加系统,影响脱氮效果。

2.2 预处理单元跌水复氧较严重,对后续处理单元产生一定影响

预处理单元存在两处跌水复氧现象:经提升的污水进入格栅沉砂池的管口距水面约0.3m;沉砂池出水端存在跌差,现场目测水端水位跌差近1.5m,主要由实际运行中污水超越水解酸化池引起,因此该跌水高度并不能反映原设计工艺的真实跌水高度。

根据污水厂日常检测,进厂污水的溶解氧(约1.0mg/L)加上跌水复氧,使经过预处理的污水溶解氧超过1.5mg/L,即使在水解酸化池正常使用的情况下,也会因溶解氧偏高而影响水解酸化效果。

2.3 生物处理单元工艺存在问题

原设计生化池采用改良型A/O工艺(水解酸化+曝气好氧工艺),但在实际运行中,水解酸化池因配水管堵塞已无法正常使用。由于整个处理工艺各处理单元均为单池设计,无法通过调整局部运行参数实现单个处理构筑物的检修,原运营方让仅经过格栅沉砂池预处理的污水超越水解酸化池直接进入好氧池。

混合液回流路径由好氧池末端至好氧池前端,因整个处理流程无缺氧环境造成脱氮效果不佳、氨氮超标的现象时有发生,也无法保障出水氨氮乃至TN稳定达标。

2.4 平流沉淀池结构尺寸影响处理效果

平流沉淀池长×宽×高=34.5m×20m×4.5m,池中设一道导流墙,有效水深4m,池长宽比约3.5(偏小),弗劳德数Fr=1×10-7(偏小),雷诺数Re=3330(偏大),池水呈紊流状态且流态不稳定,甚至会因为异重流使池水末端出现回流区,影响沉淀效果。

2.5 缺少除磷配套工艺

改良型A/O工艺的生物处理单元生物除磷性能相对较弱,须在后续单元通过化学除磷实现出水TP的达标。但原有工艺缺少相关处理设施,造成出水TP超标。

2.6 深度处理单元缺失

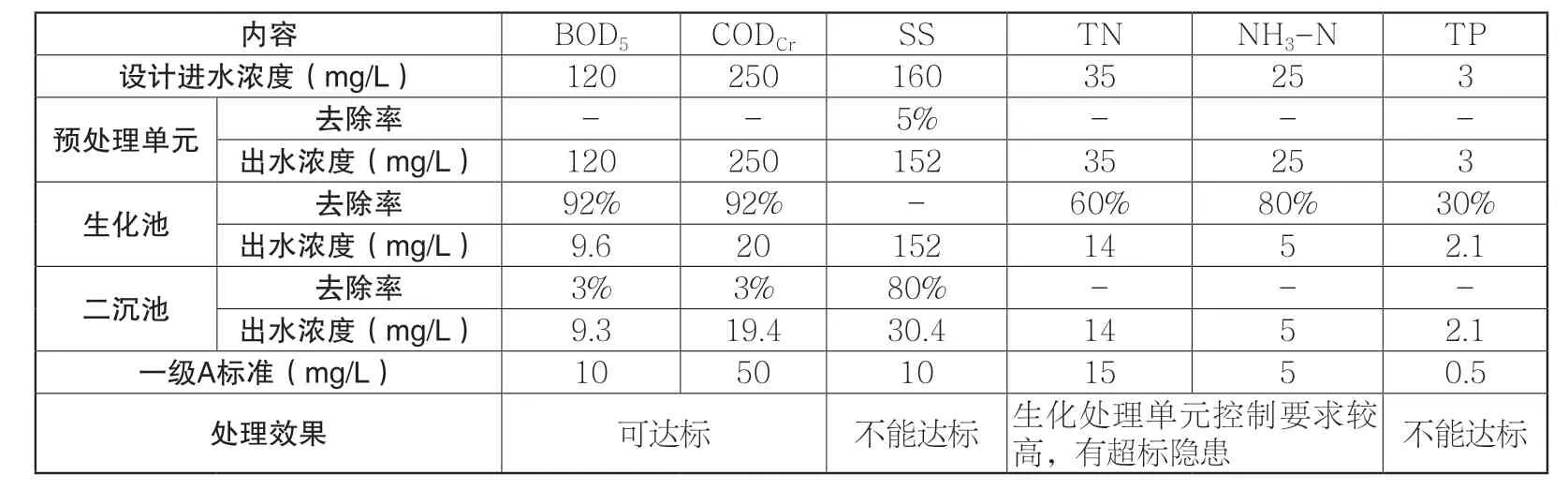

该项目出水执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,但原工艺各处理单元的处理效率不足以保证其最终出水达标排放(见表2),又无后续深度处理单元进一步深度处理。

3 改造方案

3.1 总体改造方案

针对污水厂实际出水水质TN、氨氮、SS、TP超标现象,结合其运行过程中反映的工艺缺陷,在尽量利用原有设施同时提高处理效果为原则的前提下,确定本次技术改造路线:保留现有预处理工艺—改造生化处理工艺—增加深度处理工艺。其中,生化处理单元拟将改良型A/O工艺改为ANO工艺,并增加碳源投加系统;深度处理单元增设高效沉淀池及纤维转盘滤布滤池。

(1)本工程以TN去除为重点考虑因素,生化处理工艺采用ANO工艺。将现用脉冲水解酸化池改为更适合实际进水水质且管理维护更方便的缺氧池。污水在缺氧池停留时间为2.7h,利用原有池体结构,将缺氧池分成2格。

鉴于场地受限,好氧池无法扩容,其水力停留时间较短,仅为4.8h。因此,采用投加悬浮填料的方法,提高好氧池有效生物量及传质效果,将好氧池改造成MBBR池,实现在好氧段池容不变的情况下提高容积负荷。虽然增加了辅助曝气系统,但其仅用于维持填料的流化状态,需气量不大,加上填料在水中的碰撞剪切作用,提高氧气的利用率,经过核算,原有鼓风机风量仍满足改造后要求。

在不影响池体主体结构的前提下,改造混合液回流系统,将出水口调至缺氧池起端,回流比由100%改为200%。同时增加设备,将污泥回流比由50%调至100%。改造缺氧池进水管,在总进水管上分1支管,接入第2格缺氧池,使碳源通过多点进水的调节方式在缺氧段得以合理分布。

(2)针对污水厂实际进水水质COD浓度偏低的现象,且为应对今后县城污水水质突变的情况,在生化处理单元增设碳源投加系统。

(3)针对TP超标的情况,在二沉淀后加设高效沉淀池,并投以PAM及PAC对处理水的TP及SS通过混合絮凝沉淀手段进行去除。方案按常规深度处理工艺,增加纤维转盘生物滤池,进一步降低TP和SS,确保处理厂出水稳定达标。

3.2 改造难点

污水处理厂的工艺处理流程仅设置一组,因此无法通过调整其他池组运行参数来解决改造期间的污水处理问题。为将施工期间进厂污水对受纳水体环境的影响降至最低,尽可能缩短生化处理单元(特别是好氧池)的施工工期,成为项目实施的关键点。好氧池的改造方案采用了MBBR工艺,池体主体结构基本无须改造,需要增加的辅助设施如辅助曝气系统、拦截系统均可预先完成岸上组装后清空池水进行固定安装,最终仅用3天便完成好氧池的整个改造。

表2 原设计各处理单元污染物去除情况表

4 小结

(1)技术改造项目于2019年8月完成并投入运行,虽然纤维转盘滤池最终未予实施,但污水厂出水基本能够稳定达到一级A标准要求。

(2)好氧段通过悬浮填料MBBR工艺的选用,很好地解决了现有构筑物无法扩容的问题,通过提高有效生物量及传质效果,好氧池在池容不变的情况下提高了容积负荷。

(3)问题分析中提到的整个工艺流程存在跌水复氧的情况,主要是由于格栅沉砂池是基于原设计顺接后续处理单元(脉冲水解酸化池),整个沉砂池水位高程较高造成的。水解酸化池改造为缺氧池后,其进水方式无须沉砂池有过高的静水压力,而原设计沉砂池末端出水进入后续处理单元的输水管口设置过低,导致本次改造该处节点出现近1.5m的跌水,如此大的跌水复氧对于后续缺氧池处理效果有一定的影响。但由于进行该处改造涉及建设方对资金、工期及改造期间的运行要求等多方面因素,此次技术改造未对沉砂池出水口进行改造。

(4)为便于设备的集中管理,高效沉淀池PAM投加设备设于现状污泥脱水机房内。由于加药管路较长,为解决其长期使用管道的淤堵问题,设计放大了加药管的管径,但大管径低流速同样无法避免管道堵塞。因此,在有条件的情况下,建议尽量将PAM投加设备靠近投加点布设,在加药管上多设冲洗管道接口,方便今后运维时通过药剂冲洗清通管道系统。

(5)处理工艺仍有进一步优化的空间。一是在对生化池第2格缺氧池分配进水量的过程中,由于缺少流量计,运维人员只能凭想象阀门开启度进行调节。如在入第2格缺氧池的进水支管上增设流量计,更利于运维人员科学合理地调节其进水量,为污水厂实现降耗运行提供有力依据。二是此次技改ANO工艺是基于对县城近年实际进水水质COD浓度偏低,设计力保在生化池中尽可能除氮为原则而确定。由于该工艺不具备除磷功能,只能通过后续高效沉淀池中投加药剂化学除磷,因此在实际运行中,除磷投药费用较高,增加了污水厂的运行成本。随着各地城镇排水系统分流、错漏接管道改造及破损管道修复工作的实施,进厂污水COD浓度必将在一定程度上得到提升。因此,如将混合液回流管接入第2格缺氧池,通过阀门控制该段混合液回流管的接入点,所需改造费用不多,但可以根据进厂污水水质变化,灵活实现ANO工艺与A2O工艺的转变,使生化池生物除磷效果得到一定提升,减少后期化学除磷的成本。

(6)由于污水处理设施所处工作环境存在腐蚀性较大、大颗粒物堵塞等隐患,其故障率相对较高。对于环境影响敏感区域,即使污水处理规模不大,主要处理单元建议仍应设置为不少于2组为宜。