甲醇污水站QWSTN法北池系统COD高的原因及应对措施

2019-04-22段付岗

段付岗

(陕西煤化能源有限公司,陕西 长武 713600)

1 概 述

陕西煤化能源有限公司600kt/a甲醇装置配套的污水站设计处理能力为330m3/h,污水处理工艺采用倍增复合式强化生物脱碳脱氮法(QWSTN法),即变形的厌氧-缺氧-好氧活性污泥法(AAO法)。甲醇污水站主要由预处理系统、生化系统、沉降系统和污泥脱除系统组成,其中,生化系统分为南池系统和北池系统。南池系统主要包括南厌氧池、南好氧池和南缺氧池;北池系统主要包括北厌氧池、北好氧池和北缺氧池。污水站处理后的污水送至中水回用站进行二次处理后,清水用作循环水站补充水,浓水则通过总排口排放至长武县城镇污水处理厂。

2017年1—4月甲醇污水站运行平稳,总排口所排放的污染物均达标,所排污水中NH3-N含量平均值为1.83mg/L,COD平均值为42.93 mg/L,均达到《黄河流域(陕西段)污水综合排放标准》(DB61/224—2011)NH3-N含量≤12 mg/L、COD≤50mg/L的要求。

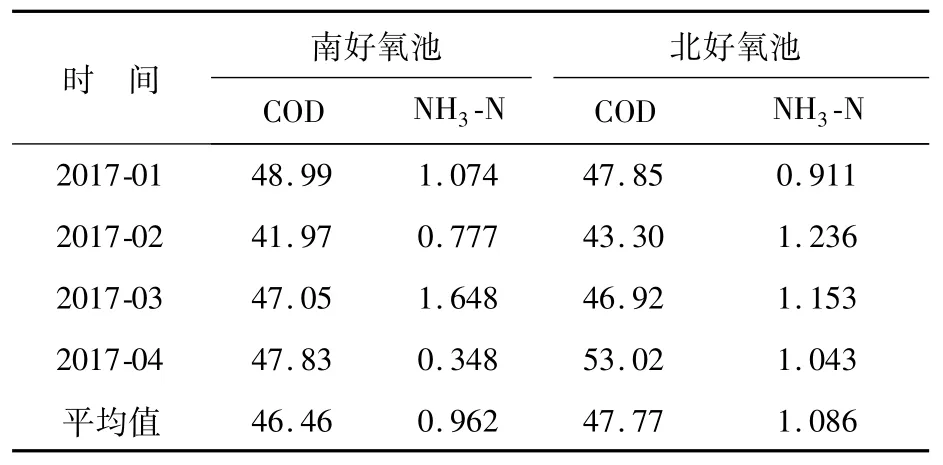

2017年1—4月陕西煤化能源有限公司南、北好氧池污水中COD和NH3-N含量的对比见表1。可以看出:南、北好氧池污水中COD平均值分别 为46.46mg/L、47.77mg/L,二者相差1.31mg/L;NH3-N含量平均值分别为0.962 mg/L、1.086mg/L,二者相差0.124mg/L,即南、北好氧池污水中COD和NH3-N含量的差值基本上在可控范围内。

表1 好氧池污水中COD和NH3-N含量(Ⅰ)mg/L

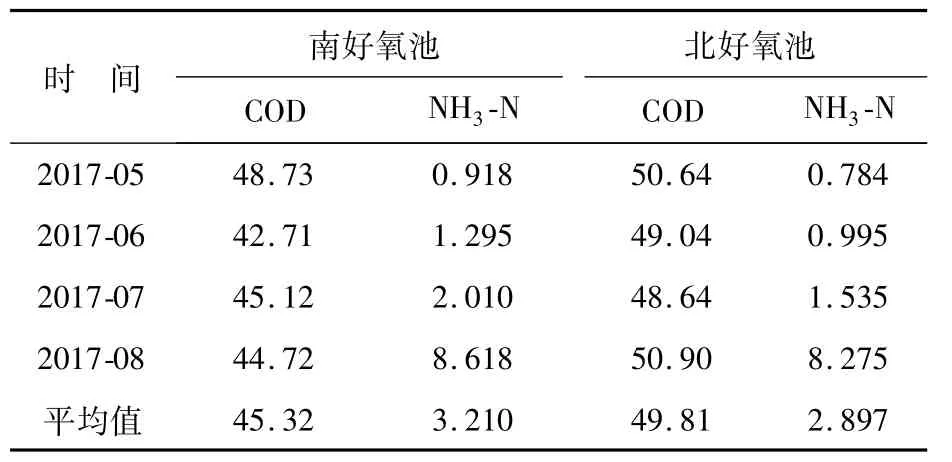

但自2017年5月之后,污水站南、北好氧池污水中COD和NH3-N含量的差值呈增大的趋势:南、北好氧池污水中NH3-N含量的差值增大至0.313mg/L,且由1—4月的北好氧池较南好氧池NH3-N含量高转化为南好氧池NH3-N含量较北好氧池高;COD的差值增大至4.49 mg/L,依然是北好氧池COD较南好氧池高。2017年5—8月污水站南、北好氧池污水中COD和NH3-N含量的对比见表2。

表2 好氧池污水中COD和NH3-N含量(Ⅱ)mg/L

由表2可以看出,南、北好氧池污水中NH3-N含量的差值还可以接受,而COD的差值则无法接受。若不查明原因,任由此差值越变越大,北好氧池降解COD的能力和处理污染物的效果会越来越差,故应引起高度重视。

2 原因分析

2.1 北池系统停运设备多

北池系统主要运转设备包括北调节池搅拌器(又称均质混合反应器)2台、北厌氧池搅拌器4台、北好氧池回流器2台和北缺氧池推流器6台;南池系统与之对应,同样包括各类搅拌器、回流器和推流器共14台。实际生产中,甲醇污水站生化系统主要运转设备故障率高、停运多,而北池系统较南池系统更为严重(见表3),北池系统设备停运率达79%、南池系统设备停运率达50%,关键设备故障停运率高,直接影响污水站的正常运行。

当北池系统关键运转设备故障停运率高时,北调节池和北厌氧池内的污水混合效果更差,污染物浓度变化幅度更大,不利于生化系统的连续、稳定运行。当北缺氧池和好氧池的推流器、回流器停运之后,北池系统污水的流动性变差,活性污泥易沉积在池底,占据生化反应空间,缩短停留时间,增大曝气阻力,减少溶解氧供给,易导致污泥活性减弱,所处理污水水质变差,出水COD值升高。因此,甲醇污水站设备故障率高是造成南、北池系统COD值普遍升高的主要原因,而北池系统运转设备较南池系统停运率高是其COD相对更高的主要原因。

2.2 北好氧池鼓风曝气不均和不足

好氧池的主要功能是降解有机物、硝化氨氮和过量摄磷,其反应机理是在好氧环境中通过异氧菌和硝化菌群的分解代谢去除污水中的氨氮和有机污染物,其溶解氧浓度一般要求不小于2 mg/L(我公司甲醇污水站南、北好氧池污水中溶解氧浓度指标为2~4mg/L),好氧池中溶解氧不足或过量,均会对污水处理效果产生不良影响。在活性污泥降解有机污染物的过程中,若好氧池污水中溶解氧浓度偏低,活性污泥的降解能力变差,好氧反应不完全,污染物降解不彻底,极易造成污水中COD超标;而当溶解氧浓度偏高,则存在过曝气现象,极易引起絮状活性污泥解体而使活性污泥丧失降解污染物的能力。

观察甲醇污水站北好氧池表面的鼓泡情况发现,前两区鼓起的气泡有气无力,后两区鼓起的气泡则又高又大。2017年5月用测温枪检测北好氧池4个区进口鼓风管表面温度,第一、二区鼓风管表面温度分别为78℃和86℃,第三、四区分别为103℃和110℃,鼓风管表面温度前低后高、分布不均。

用溶解氧检测仪检测北好氧池各区污水中溶解氧的浓度,第一、二区污水中溶解氧浓度分别为0.74mg/L、0.4mg/L,第三、四区分别为6.21mg/L、7.32mg/L,其分布情况与鼓风管表面温度类似,依然是前低后高、差别很大,且均远低于或高于好氧池污水中的溶解氧浓度指标2~4mg/L。

无论是观察到的情况还是仪器检测出的数据都表明:北好氧池前两区鼓风曝气量严重不足,溶解氧浓度无法满足活性污泥的生存和繁殖条件,活性污泥无法有效降解有机物;后两区则存在过曝气现象,同样不利于污染物的降解。而南好氧池所观察到的情况和所检测的数据均较北好氧池好得多,这也是北好氧池较南好氧池污水中COD值高的另一个主要原因。

进一步分析溶解氧浓度分布不均、鼓风管表面温度高低不一的原因,主要是鼓风机出口风管分配至4个区支管蝶阀的开度未调整到位,或蝶阀开度均最大,空气走短路而大量进入就近的第四区,造成北好氧池内鼓风量和溶解氧浓度不均衡(前低后高)。

2.3 北好氧池污泥沉降比高

甲醇污水站操作法中,车间级工艺操作指标要求好氧池污泥沉降比(SV30)控制范围为30%~40%。污水站运行正常时,其SV30基本上控制在40%~60%之间;非正常情况下,SV30则难以控制,多高于70%,最高达到95%以上。2017年5—6月,甲醇污水站岗位未检测SV30,6月底开始检测,其SV30控制情况见表4。可以看出,南好氧池一~四区SV30大多在70%~80%之间,而北好氧池一~四区SV30全部在90%以上,最高达到99%。

表4 南、北好氧池SV30的控制情况%

经分析,南、北好氧池SV30均高于70%的原因是:生化池运转设备因故障停运多,池底淤积污泥量大,污泥回流量小,排泥难度高,脱泥又不及时,久而久之污泥浓度升高,极易造成南、北好氧池SV30居高不下,而SV30过高时,活性污泥泥龄延长、老龄化严重、新陈代谢减慢,死泥增多,好氧池表面泡沫量大,活性污泥的降解能力变差,污水站出水易超标。尤其是北好氧池,池内2台回流器均停运,若再遇到曝气风机运行不正常,则其池内会淤积满污泥,一旦SV30长期高于95%,则存在污泥膨胀的风险,丝状菌大幅增多,硝化菌大幅减少,污泥难以分离,出水变得浑浊,污水站可能会陷入瘫痪状态,一旦出现上述状况,要恢复其正常运行一般需3个月以上。

2.4 北缺氧池积泥严重

当然,大部分有机污染物主要是通过好氧池予以消解,只有少部分有机物依赖缺氧池进行降解。当缺氧池大量淤积污泥之后,反硝化菌处于厌氧和无氧环境中,难以进行反硝化反应,无法有效降解各类有机污染物。从北缺氧池取出少量污泥,晒干后的残留物较硬,不像正常脱出的活性污泥晒干后那么疏松、干散,表明其中含有大量无机污泥,占据了有机污泥即活性污泥的空间,从而降低了北缺氧池的降解能力,北缺氧池污水中有机污染物未有效降解,增大了北好氧池污水中有机污染物的处理量,这是北池系统COD值高的又一个原因。

3 应对措施

(1)均衡南池系统、北池系统的污水处理负荷,适当减少北池系统的污水处理量,增大南池系统的处理量,最终使南池系统、北池系统处理后的污水COD的差值在1.0mg/L以下。

(2)检修好所有故障停运的搅拌器、推流器和回流器等,并保持其正常运转,这是保持QWSTN工艺(或AAO工艺)系统稳定运行的前提条件,也是保证污水中溶解氧浓度、SV30的基本要求,更是缩小南、北池系统污水中COD差值的决定性因素。同时,加强甲醇污水站生化系统运转设备的维护保养,备足备齐备品和备件,减少运转设备故障停运频次,提高设备运转率和完好率至95%以上;设备出现故障时立即组织抢修,做到抢修不过夜;坚持计划检修,尤其是要充分利用甲醇装置停车大检修之机有计划地对南、北池系统分别进行中修,以保证甲醇污水站在错开检修时处于低负荷运行状态。另外,修复开启缺氧池推流器时,应先用氮气或压缩空气吹扫推流器叶轮周围的淤泥,手动盘车正常后方进行开启,以防淤泥阻力导致轴或支架扭断,确保启动安全。

(3)调整和分配好南、北好氧池的空气用量,适当增大北好氧池的曝气量,减少南好氧池的曝气量,可通过控制蝶阀开度进行调节,以保证污水中溶解氧浓度在2~4mg/L;同时,由于北好氧池污水中溶解氧浓度不均衡,可适当开大一、二区的进风量,关小三、四区的进风量,尽量使其4个区的溶解氧浓度控制在3~4mg/L。另外,曝气鼓风机的运行方式为两开一备,正常运行时,由多次检测南、北好氧池的溶解氧浓度可知,其鼓风量整体不足,夏季时较为突出,故必要时可开启第3台曝气鼓风机,以满足南、北好氧池的曝气量要求。当然,条件成熟时也可考虑实施技术改造,各用1台鼓风机直接向南、北好氧池鼓风,以减少系统阻力、提高风量,第3台备用鼓风机可来回切换,即任意1台鼓风机出现故障时不影响南、北好氧池的正常供氧。

(4)2台脱泥机的运行方式为一开一备,明显不能满足脱泥需要,故应保持2台脱泥机24h连续运行,增大脱泥负荷,提高脱泥效率,以便在最短时间内将SV30降至30%~40%的指标范围;同时,加强脱泥机的运行管理和维护保养,提高设备完好率和运转率,交接班时也应正常开机脱泥,禁止停机交班,并严格考核要求每班脱泥7车(约3t)。另外,2台脱泥机24h连续运行,难免会出现故障,故新增了1台脱泥机,实现两开一备,以减少故障停机频次,提高脱泥机运转率。

(5)加大北池系统的排泥量,包括北缺氧池、北好氧池、北二沉池和北污泥泵池等,这是降低北池系统SV30的有效途径。至于排泥方式,可采取架接临时泵和管道的方式,将北池系统所淤积的污泥直接抽至污泥池(重点是抽取北缺氧池沉积的污泥),再由脱泥机进行处理,以提高北池系统的排泥效率;同时,注意保持北缺氧池污水流通顺畅,确保反硝化反应完全,不给北好氧池增加降解压力。

(6)抓好污水源头控制,充分利用气化系统的高效澄清池控制澄清水中悬浮物含量(SS)≤100mg/L,即确保送入甲醇污水站处理的气化灰水中的SS≤100mg/L,以减少生化系统的无机污泥量,提高有机污泥的浓度,增强生化系统污泥的活性和抗冲击性。

4 结束语

2017年7月底,陕西煤化能源有限公司先后修好和投用了调节池和厌氧池的7台搅拌器、缺氧池的8台推流器和好氧池的3台回流器,8月中旬安装了第3台脱泥机并投用;同时,重新分配和均衡了南、北池系统的鼓风量和北好氧池4个区的曝气量,加大了北池系统的排泥量和脱泥量。一系列措施落实后,2017年9月底,南、北池系统的SV30降至50%以内,其有机污染物去除率基本接近,南、北池系统出水COD之差控制在0.5mg/L以内,QWSTN工艺系统运行良好,甲醇污水站步入稳定运行状态。