3D打印复杂点阵结构的缺陷三维可视化方法

2020-10-16温银堂高亭亭张玉燕

温银堂,高亭亭,张玉燕

(1.燕山大学 电气工程学院,河北 秦皇岛 066004;2.燕山大学 测试计量技术及仪器河北省重点实验室,河北 秦皇岛 066004)

1 引 言

3D打印技术是将CAD等设计模型的数据逐层打印的技术[1]。与传统的减材制造和成型制造相比,3D打印以其无限的任意拓扑布局和复杂的内部微观结构,使其设计自由度较高,易于设计复杂结构样件,且具有制造效率和经济效益优势[2]。

3D打印点阵结构件是一种有序周期性排列的多孔材料,具有体积密度小、比表面积大、比力学性能高等特点。目前航空航天、石油化工、冶金、机械、环保、建筑等行业,对其制备及性能也提出了更高的要求[3,4]。由选择性激光熔融技术(selective laser melting,SLM)打印点阵结构不仅具有高的设计自由度,而且打印速度较快,满足工业需求。但打印过程中原材料自身的缺陷、相变与金属粉末的融化和凝固等现象可能导致缺陷的数量或类型难以控制[5,6],使点阵结构的表面状态及性能有所下降,甚至会对工业应用产生不利的影响。因此,对结构件进行无损检测及评估尤为重要。

目前,常用的无损检测方法主要包括射线检测法、超声检测、磁粉检测法、涡流检测等[7~9],其中射线检测主要应用于体积检测,是一种重要的无损检测方法,具有较高的检测精度。本文针对3D打印的复杂点阵结构,为检测样件内部缺陷,选择X射线计算机断层图像(CT)检测。利用X射线的穿透性,获得样件的内部结构信息。无损检测是CT技术的一个主要应用[10~14]。对点阵结构CT扫描获得结构的二维断层图,从断层图中我们可以获得缺陷在某一截面处的灰度信息。虽然基于CT技术的无损检测可以确定结构体内是否有缺陷,但是无法获得缺陷在点阵结构体内的具体形貌细节特征;同时,为更准确地判断缺陷对点阵结构功能性能的影响,需要对缺陷在结构体内的形貌、分布、大小特征等有充分的认识,因此有必要从三维角度对内部缺陷进行表征。

目前,一些学者对3D打印的点阵结构件进行了研究。Xiao Z F等[15]采用拓扑优化方法,对点阵结构进行了优化设计;Yan C等[16]研究了各种参数对点阵结构力学性能的影响;Zargarian A等[17]研究了不同因素对点阵结构疲劳破坏影响;Kang D等[18]通过优化点阵结构的制造过程优化设计,提高结构性能;Bill L等[19]将缺陷植入到点阵结构模型中,预测模型性能。而对制造过程中构件疲劳的评估研究相对较少,需要深入研究结构件缺陷的检测技术。针对这一问题,本文结合点阵结构的CT切片图像,研究缺陷的三维重构方法,以解决切片图像在一定程度上缺失了结构内部缺陷特征的问题。

2 点阵结构检测及CT测试

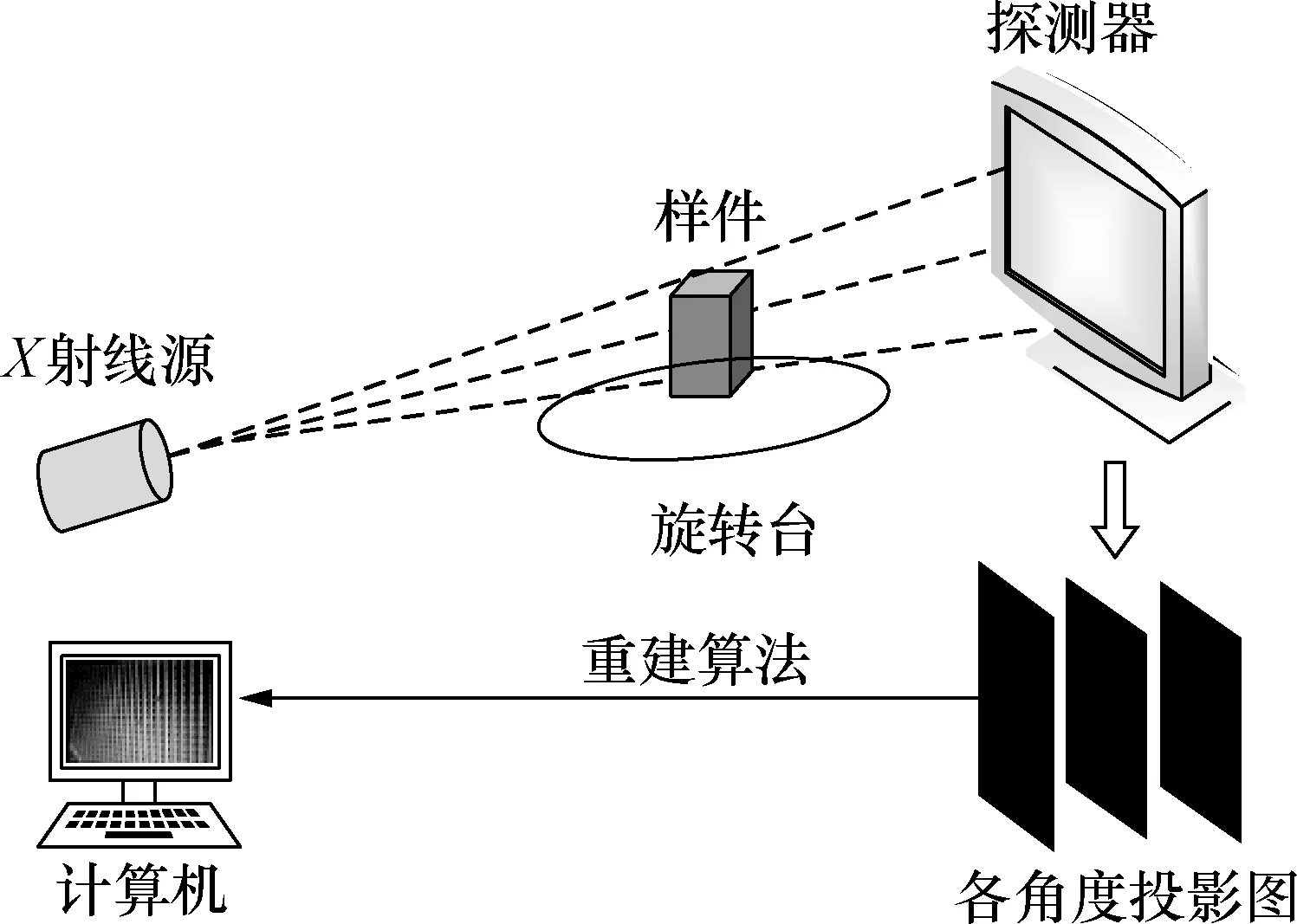

本文选用的是由选择性激光熔融技术打印的钛铝合金点阵结构,并采用德国通用电气公司Phoenix Viltomel CT设备对样件进行扫描,扫描精度达到 10 μm。 该系统由X射线源、旋转台、数字探测器和计算机组成,见图1,扫描参数如表1所示。

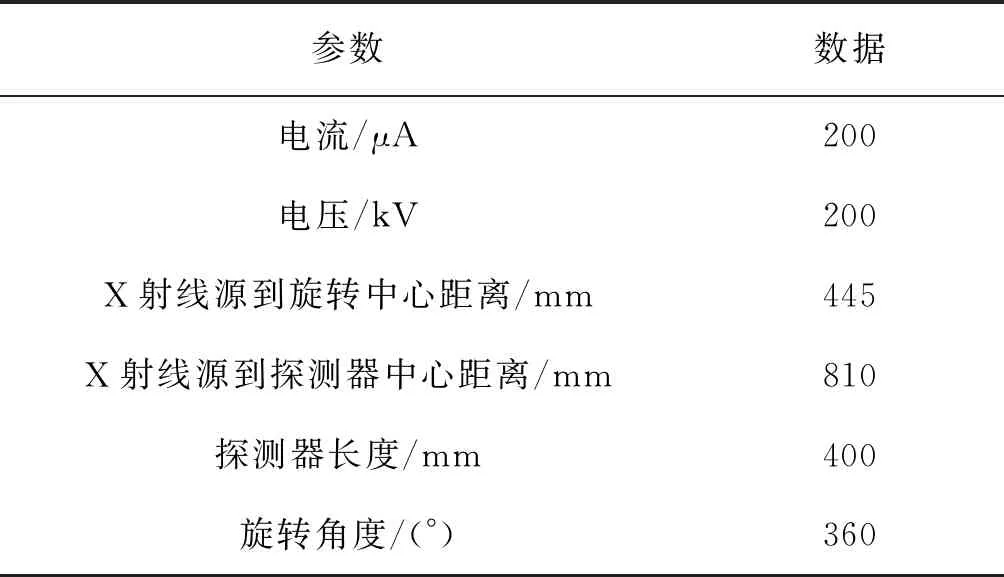

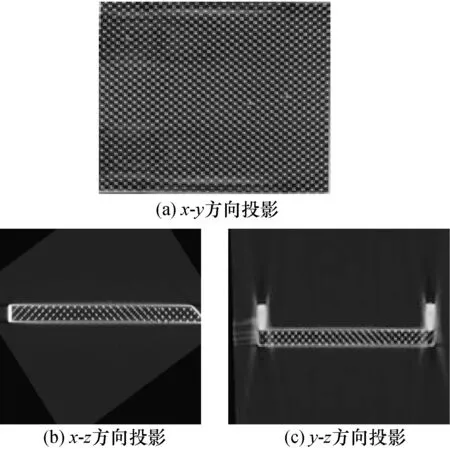

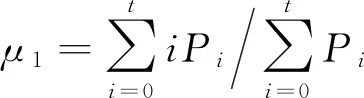

由重构得到的三维视图剖切,获得二维断层图,截取方向可沿x-y、x-z、y-z3个方向剖切,从3个方向剖切得到各方向切片如图2所示。x-y方向切面获取的样件内部结构更为清晰,因此,本文选取x-y面为剖切方向,断层之间的间距为0.1 mm,大小为1 474×1 513像素,共截取119张断层图。

图1 CT系统组成Fig.1 Compositionof CT system

表1 锥束扫描参数Tab.1 Cone beam scan parameters

图2 不同方向投影Fig.2 Projection in different directions

3 缺陷识别

3.1 缺陷特征描述

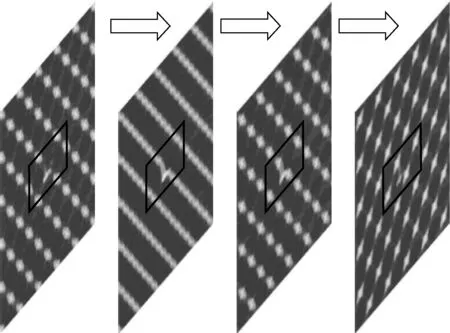

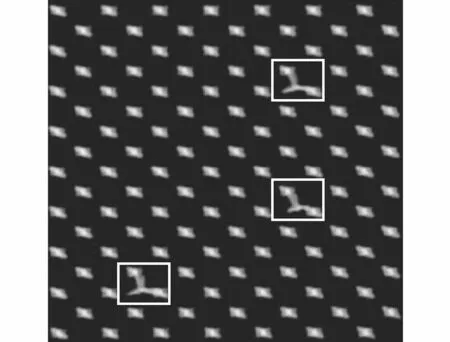

将3D打印的复杂点阵结构沿x-y方向截取序列图片,由此可以得到同一缺陷在不同切面上的表现形式如图3所示。

图3 缺陷在不同层之间的表现形式Fig.3 The representation of defects between layers

点阵结构其内部结构特征是周期性排布的,从图3所示的断层图可以看出,矩形框表示不同层的同一缺陷。无缺陷样件内部形状比较规则,沿对角线方向均匀排布。对比有缺陷断层,形状也是沿对角线方向均匀排布,但部分区域有明显变化。在有缺陷的位置,首先出现间断情况,紧接着会出现一个渐变的如图3中的小矩形框所示的形状,随后该形状又会逐渐衰弱,直至消失。将具有这种特征的形状视为缺陷。从图3可以看出,一张断层图无法体现缺陷的完整形貌信息,所以需要从三维角度对缺陷特征进行表征。

3.2 缺陷的分割

样件缺陷类型有两种,断点和图3中矩形框所示缺陷,其中断点处表现为该位置无像素信息,所以分割过程中不做处理,而对于矩形框内形状则是缺陷的具体表现形式,本文主要针对该缺陷进行分割。

首先,采用集合灰度均值法对缺陷进行自动识别。选取m×n大小的矩形框作为一个单位像素集,可知缺陷处灰度值与非缺陷处灰度值大小不同,如公式(1)所示,对选取的3个像素集求平均差值,由g值的差异识别出缺陷。使用集合灰度平均差值法定位出缺陷如图4所示。

(1)

式中:Aij、Bij、Cij分别表示集合A、B、C像素灰度值;g为像素点集合B的灰度值减去像素集合A和C灰度平均值。

图4 识别出的缺陷图Fig.4 The identified defect diagram

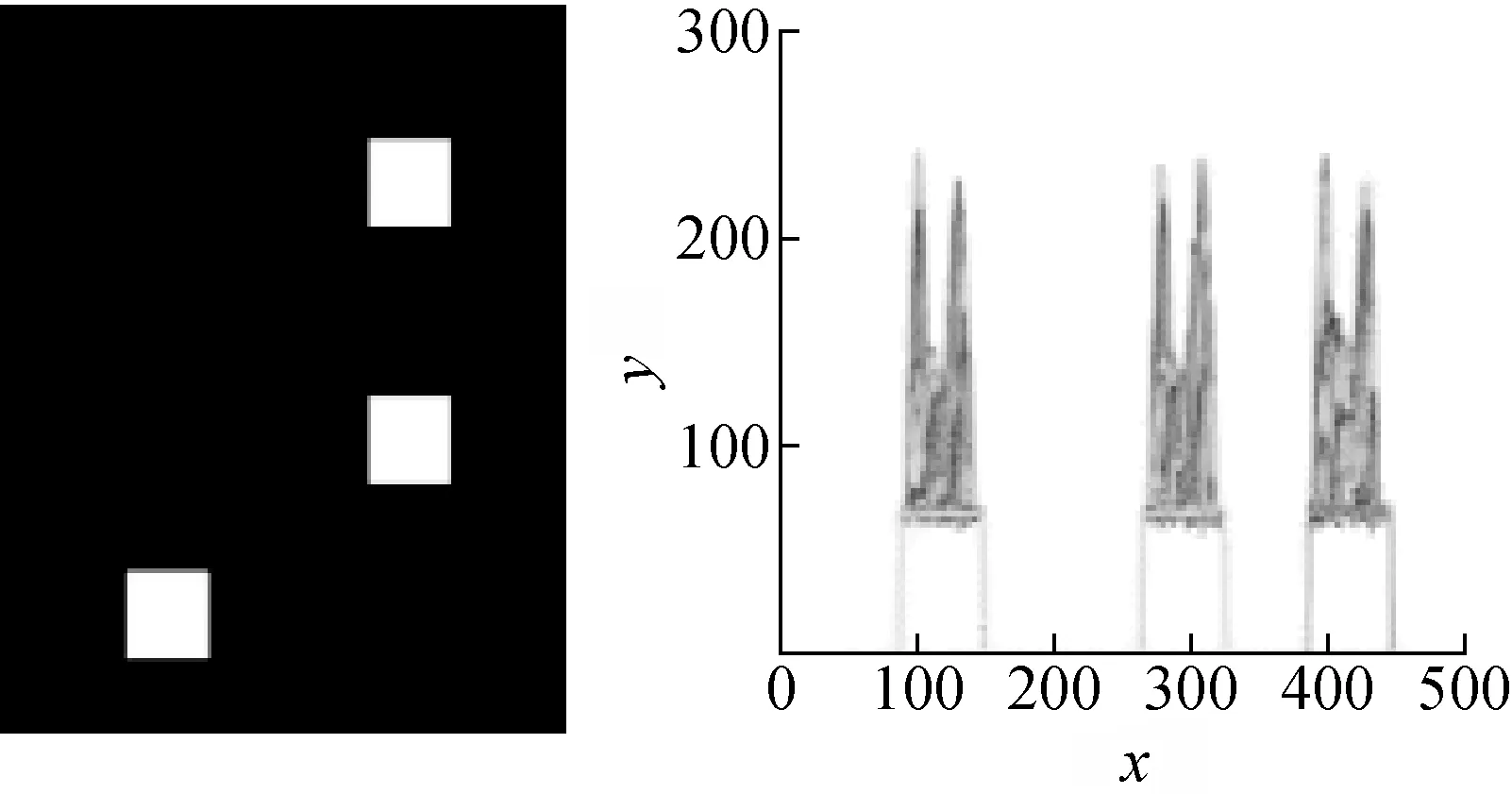

根据缺陷的位置坐标,提取出m×n大小的模块框,缺陷的像素信息包含在内,如图5所示。

图5 提取缺陷框信息Fig.5 Extract defect box information

图5左切片图中的矩形框内包含缺陷,右图对应于左图中灰度信息。但由于背景与目标像素差值较小,导致无法显示缺陷的具体形状,且由于提取的像素是包含缺陷大小的m×n的矩形框,为获得缺陷轮廓信息,可以对图像进行分割。矩形框内包含两部分信息,缺陷及背景。根据该特点所以可以对提取缺陷部位信息的切片图直接二值化。二值化过程中阈值的选择,由于背景与目标的灰度级不同,故当阈值的选取仅与像素值有关是采用全局阈值法。

本文采用Otsu合适的阈值,具体步骤:

(1) 假设根据灰度直方图的灰度等级为M,其中灰度值为i的像素个数为个ni,则对直方图归一化:

Pi=ni/M

(2)

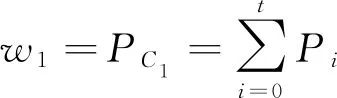

(2) 将灰度值为0~t分为C1类,将灰度值由t+1~M分为C2类,则C1与C2类的概率分别为:

(3)

C1类与C2类的灰度均值为:

(4)

(3) 求两类的类间方差分别为:

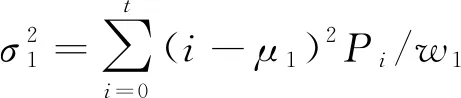

(5)

(4) 计算0~t灰度级范围与t+1~M灰度级范围像素的方差:

g=w1×w2×(μ1-μ2)2

(6)

(5) 灰度值i++,重复步骤(4),直到i=M,结束循环;

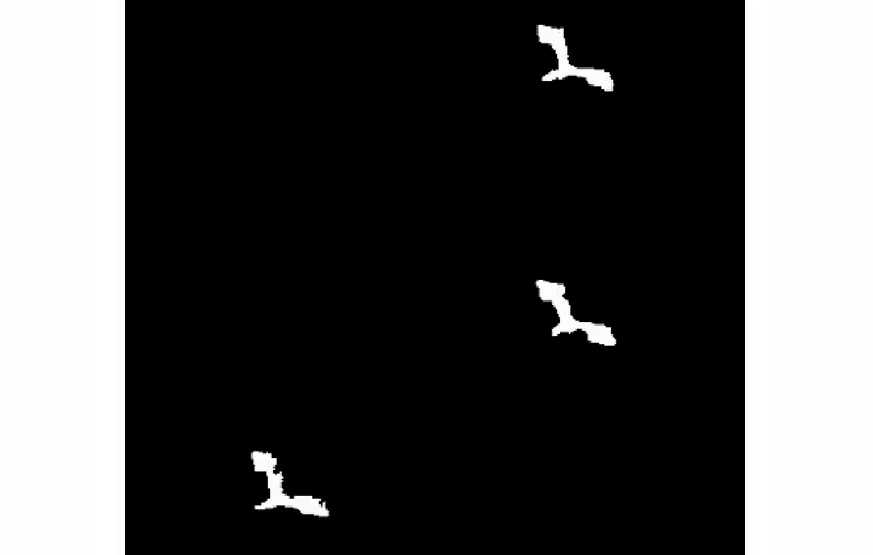

(6) 将最大g值作为类间差法的最优阈值;最后获得合适的阈值,二值化处理分割出切片图中的缺陷,如图6所示。

图6 切片的缺陷信息Fig.6 Defect information of slices

可采用连通区域法对切片图中缺陷的数量进行自动统计。

4 基于内部缺陷的三维可视化

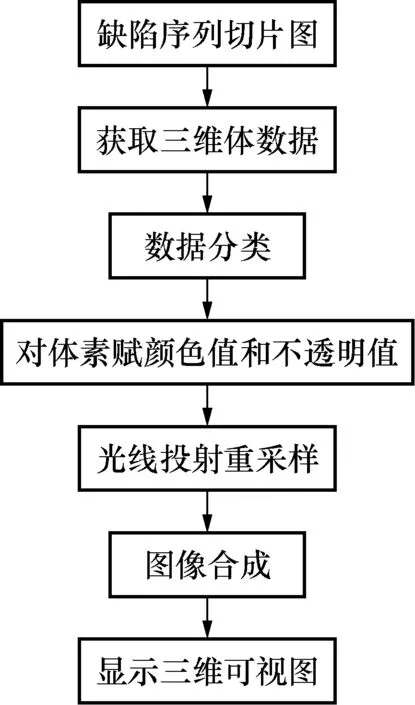

将采用上述方法分割的二维切片序列图(共119张)重构,三维重构包括面绘制和体绘制两种方法。面绘制是通过几何面展现物体的表面形状;而体绘制可以重构物体表面形状,且可以显示内部信息。所以为了显示缺陷的在点阵结构内部的信息,本文采用体绘制的方法进行三维重构。

本文采用体绘制中的光线投射法(ray casting)对三维数据重构。具体流程如图7所示。

图7 体绘制流程图Fig.7 Volume drawing flow chart

图像的合成采用由前向后的方式,如式(7):

(7)

式中:Cnow,αnow分别表示第i个采样点的颜色值和不透明度;Cin,αin分别表示进入第i个采样点的颜色值和不透明度;Cout,αout分别表示从第i个采样点后的颜色值和不透明度。

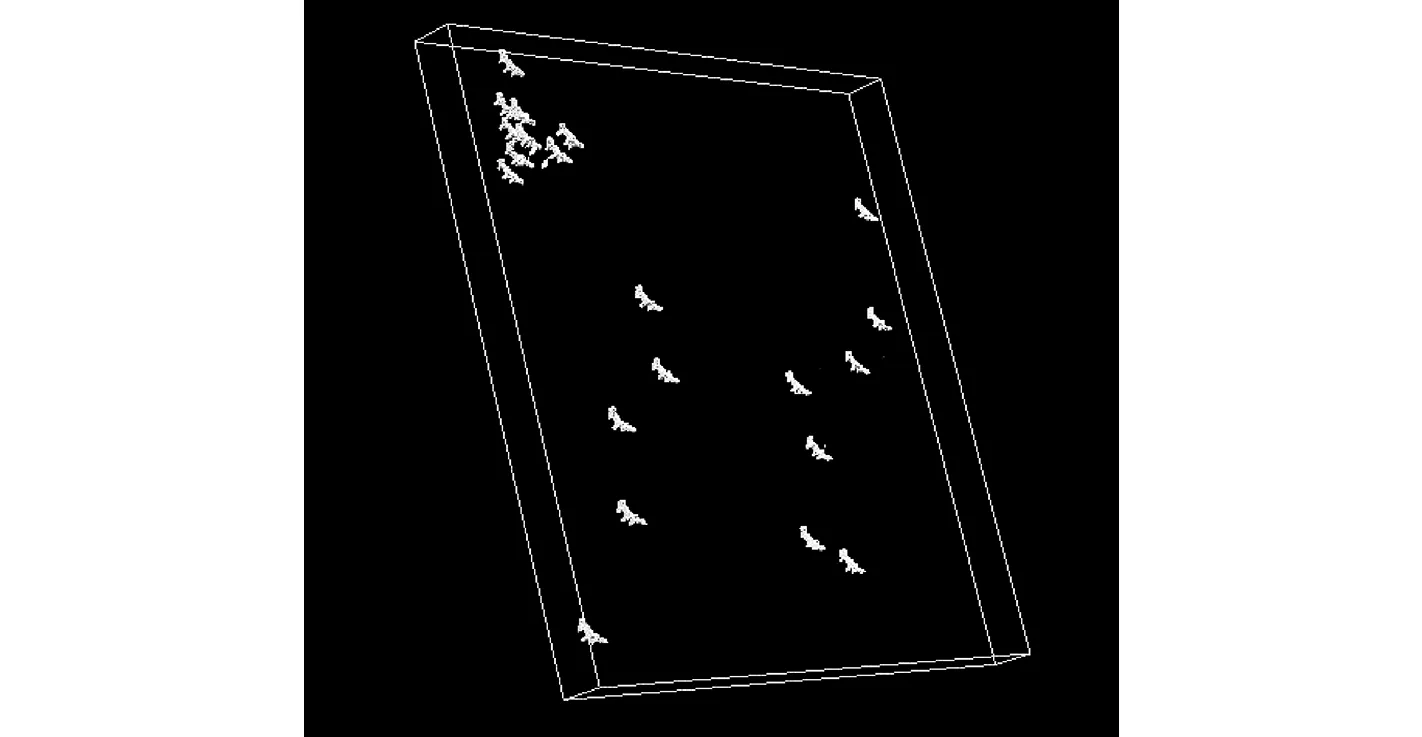

采用上述方法对缺陷序列图像重构获得的内部缺陷三维可视图如图8所示。

图8 点阵结构内部缺陷三维可视图Fig.8 3D visualization of internal defects in lattice structure

从图8可以看出:获得点阵结构内部缺陷的清晰三维可视图缺陷外形不规则,但几乎所有缺陷外形相同,表明其为同一类型缺陷,且产生该缺陷的原因应该属于同一因素;此外,该缺陷分布无规律性,在点阵结构的左上角位置缺陷分布较为集中,其它部位较为分散;该结构中含有的缺陷个数共21个。

5 总 结

为实现从空间角度对点阵结构缺陷的定量分析,基于CT断层图像采用灰度集合法对点阵结构缺陷进行提取,并通过光线投射法对分割出的缺陷序列图进行三维重构。实验结果表明:本文提出的检测方法实现了对3D打印复杂点阵结构的缺陷三维可视化;从三维可视图中获得了缺陷在空间位置的大小、形状及分布等信息;同时,由缺陷的三维可视图可以进一步对缺陷进行三维表征,如缺陷表面积、体积、坐标位置等,可为点阵结构件制造工艺、可靠性分析等提供有力的技术支撑和依据。