烷基化废硫酸再生的工艺分析

2020-10-16马培春

马培春

(东华工程科技股份有限公司,安徽合肥230024)

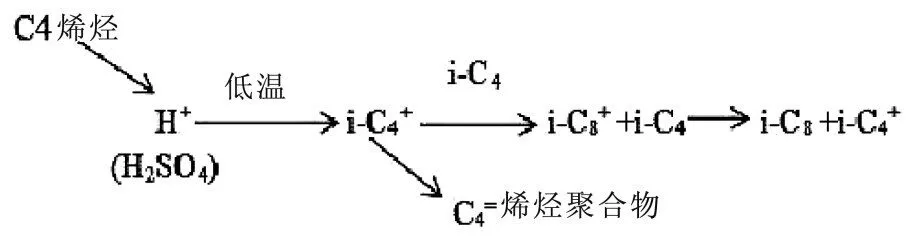

烷基化汽油是一种清洁燃料,不含芳香烃、烷烃,同时具有高辛烷值。硫酸是烷基化汽油制备工艺中重要的催化剂。烷基化油的工艺机理如图1所示。工业生产数据显示,生产烷基化油过程中,每生产1 t烷基化汽油就会产生80~100 kg废硫酸。高浓度的废硫酸难以处理。废硫酸为黑红色粘稠状液体,化学性质不稳定,并且散发出特殊臭味。若不妥善处理将会造成资源浪费和环境污染。废硫酸的处理方式,目前主要有裂解再生、化学氧化、中和处理、萃取、浓缩、生产化肥等。对烷基化废硫酸,工业上通过高温裂解方式处理是业界研究与应用热点,不仅满足环保需求,再生的硫酸也能够重新作为烷基化生产的催化剂。

图1 硫酸作烷基化反应催化剂时的催化机理

1 废酸裂解过程

废酸裂解是在高温下对废酸或含硫废液中的有机杂质或无机杂质进行分解或燃烧,最后生成主要成份为SO2的烟气,这部分烟气可以采用接触法生产洁净硫酸,其回收率可以达到90%。废酸裂解装置主要包括废酸裂解炉、余热锅炉、燃烧器、废硫酸喷枪和套管换热器等。

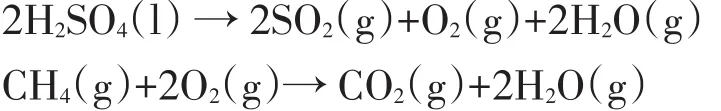

废酸裂解过程中主要涉及的化学反应有:

目前,国内的烷基化废酸裂解再生技术已实现工业化多年。国内第一台烷基化废酸裂解炉于1985年在抚顺石油二厂投入运行[1];东营科德化工、东方德森能源、宁波海越新材料等先后建成了烷基化废酸再生装置[2-4];中石化南京工程公司针对炼油行业应用领域设计了废酸裂解装置[5]。

2 烷基化废酸裂解工艺分析

2.1 烷基化废酸裂解工艺流程

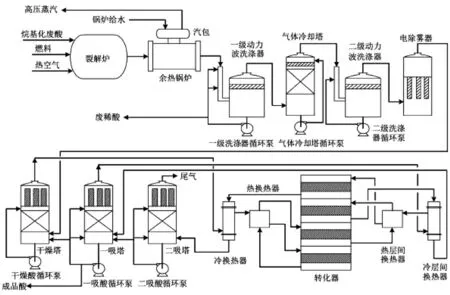

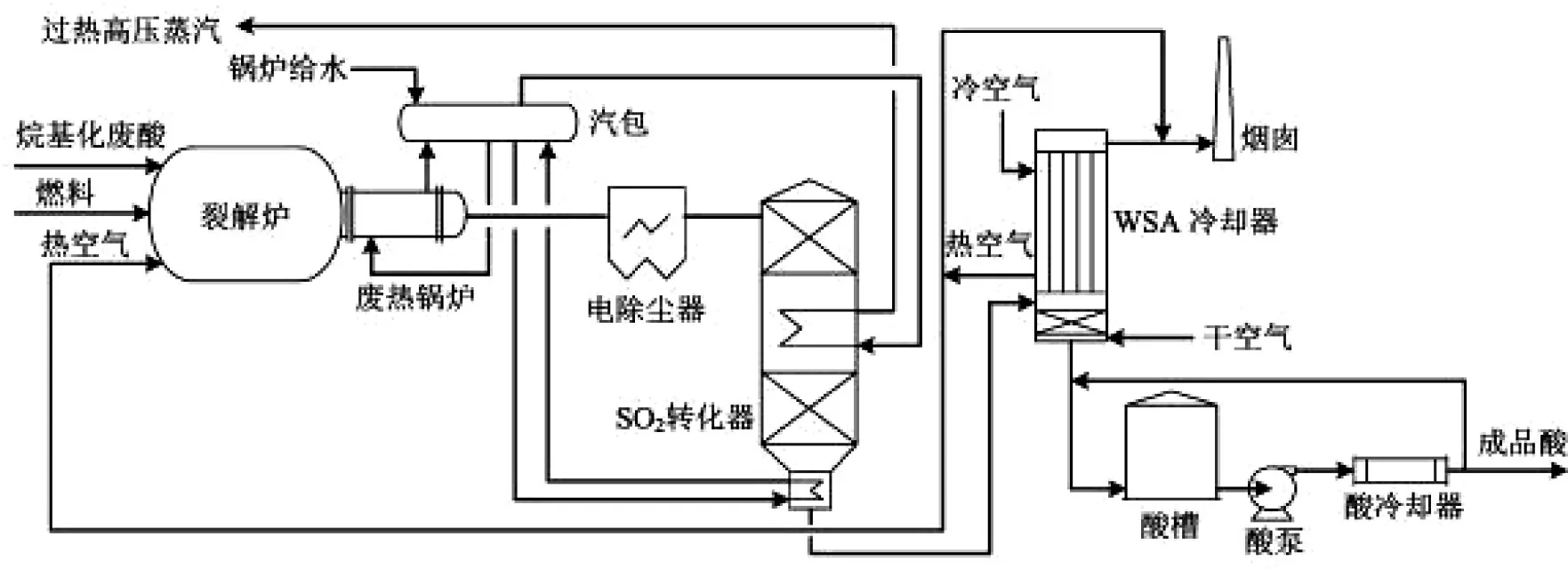

废酸裂解再生工艺主要分为干法和湿法,其中干法的代表工艺为孟莫克废酸再生工艺(图2),也称作接触法再生工艺;湿法的代表工艺为托普索WAS工艺(图3)[6]。

干法工艺主要包括裂解工序、烟气净化工序、转化工序和吸收工序。烷基化废酸在裂解炉内在高温下裂解成为SO2、H2O、O2的烟气,经余热锅炉回收热量进入烟气净化工序。如图2所示,从余热锅炉来的烟气进入洗涤器、电除雾器中对烟气进行处理,除掉其中多余的水汽等,将SO2烟气送入转化工序。在转化工序中,SO2在催化剂的作用下转化为SO3,然后进入一吸收塔,从一吸收塔出来后进入二吸收塔,最后进入吸收工序。吸收工序中的一吸塔和二吸塔将SO3吸收,保证了硫酸的转化率。其裂解炉的工作条件为负压,避免了因堵塞需要停车检修的问题,保证了设备的长期稳定运行。孟莫克工艺中专有的SO2催化剂,保证了烟气的转化率。干法再生工艺也被称为二转二吸工艺,工艺流程长,采用设备多,能耗大,但投资少,转化率高,其中工艺核心在于裂解炉和废硫酸喷嘴的喷雾雾化效果。目前该工艺已经在国内的惠州炼油厂以及云天化实现了工业化。

图2 孟莫克烷基化废酸再生工艺流程

湿法再生工艺主要包括废酸燃烧裂解、气体冷却和蒸汽再生、工艺气预除尘、SO2氧化和后续冷却以及浓硫酸冷凝及冷却工序。废酸与燃料在燃烧器中燃烧生成SO2气体,进入再冷却工序,回收热量。降温后进入电除尘器中,后续进入SO2氧化工序。与热空气混合后的SO2进入SO2转化器,在转化器中利用特殊催化剂转化为SO3。转化后的SO3进入冷凝器生成浓硫酸[6]。WSA工艺流程简单,只有一转一吸,热效率高,废气中硫浓度要求低,所用设备少,占地面积小,运行成本低,但是SO2转化为SO3时需要专用催化剂。目前湿法工艺在宁波海越新材料有限公司实现了工业化。

图3 托普索烷基化废酸再生工艺流程

在设备的数量上,干法工艺要多于湿法工艺,然而在实际的工业过程考虑到干法工艺设备简单且造价低,湿法工艺中虽然设备投资少,但是运行生产过程中需要用到昂贵的特殊催化剂,并且需要精确的温度控制。因此,国内目前的烷基化废酸再生工艺主要集中于干法工艺。

2.2 废酸裂解的影响因素分析

废酸加压后通过废酸喷嘴进入裂解炉内,利用天然气和空气混合燃烧提供热能,在高温裂解下生成SO2和水,裂解后含SO2的炉气进入余热锅炉,继而进入净化工段。烷基化废酸裂解包括一系列热化学还原反应以及热分解反应。接触法制酸工艺过程在裂解炉内 1 100℃~1 150℃生成 SO2、SO3、CO2、O2、H2O,炉中有废硫酸、燃料气、助燃空气等多种物料参与反应。裂解炉内的反应受到多种因素影响,其中包括:

(1)废酸浓度及组分,废酸浓度太低,增加了燃料气和空气的消耗,造成SO2浓度降低。

(2)裂解反应温度影响了中间产物SO3的分解速率,导致裂解不完全,甚至造成结焦堵塞。

(3)燃料气用量与助燃气温度将会直接影响出口炉气的组成。

(4)炉气中过剩O2、炉气中H2O、SO3等因素对控制硫非常重要,当成品中的硫含量超标时,汽油品质将会有所下降[1]。

(5)废酸再生过程中,不可避免会产生水,反应过程中需要将这部分水汽化,而汽化将消耗大量的能源。

(6)废酸中的有机物杂质可充当部分燃料,随硫酸浓度和温度变化,分子结构发生变化,分子量增加,增加了燃烧的难度。

(7)废酸中的无机盐则根据种类不同会产生硫酸盐、硫化物,或在炉中融化造成堵塞,或结露凝结成酸,腐蚀设备[7-8]。

从工业实际运行角度,抚顺石油二厂硫酸车间就出现过由于原料的含硫量低、含水量高、炉温过低造成的成品酸呈现褐色的问题[9]。

2.3 工业化过程中问题分析

随着国家对环境保护的日益重视,大量废硫酸的产生使得烷基化的实际工业化进程受到制约。特别是在国家对石油生产的环保要求不断严格的情况下,烷基化废硫酸处理成为烷基化工业发展的重点,而在实际工艺过程中,主要存在以下一些瓶颈与问题[1,10-13]:

(1)低温条件下(例如冬日环境下)废酸的粘度增大,造成其流动性下降。低温条件下需要大量人力疏通管道,补充废酸较困难[10]。

(2)换热器管道表面结垢而造成换热性能下降。饱和水随炉气进入干燥塔,从而导致产品SO2浓度不合格。

(3)管道腐蚀。炉气在管道处冷凝,稀酸在此处形成,从而导致SO2主风机回流管道腐蚀。

(4)裂解炉与主燃烧器连接处存在烧穿现象。原因可能有火焰的高温灼烧,或是强制风冷过程中急冷导致的耐火砖裂开。

(5)废酸裂解装置运行后裂解炉中结焦甚至爆管。其主要是由于废酸的雾化效果差,裂解不完全或是炉温不够导致裂解不完全。

(6)余热锅炉、空气预热器堵塞。其堵塞的首要原因为积碳,也包括在还原气氛下会生成硫磺[10]。

(7)生成的副产物影响设备正常运行[12]。陕西北元化工集团在废酸裂解工艺过程中发现了换热器内壁上存在酸性副产物。

针对低温情况下废硫酸粘度增大的问题,工业生产中采用管道电伴热,或是利用泵打循环使废酸混合均匀等措施进行处理。

针对腐蚀方面的问题,主要是从腐蚀原因出发,采用管道改进以及人工清灰等方法降低稀酸的腐蚀问题。

针对结焦、爆管等问题主要采用提高废酸喷枪雾化,在废酸处理前加一级过滤,提高焚烧炉出口富裕氧浓度等措施,以保证裂解完全[1]。

针对预热锅炉与空气预热器中的堵塞问题,生产中需要尽量保证裂解炉出口的气体温度不低于1 050℃,并且要控制空气的量,避免裂解炉中形成还原气氛。

针对副产物的生成问题,在废酸裂解的原料中要进行前期处理去除氯化合物以及磷酸化合物,定期更换换热管内壁[12]。

另外,在实际工业化过程中,由于硫酸的价格波动等问题,前期的废酸裂解设备的投入较大,并且很多中小企业无法负担较大的设备资金,且回收的新鲜硫酸的产量也不够,对于中小企业,其经济效益不明显。

2.4 废酸裂解的工艺改进

(1)采用硫磺作为辅助燃料[1]

目前的废酸裂解工艺中燃料气的选用为天然气或液化石油气,而用硫磺代替部分天然气不仅可以削减这部分成本,同时能够改善制酸系统的热量平衡,从而提高企业的经济效益。

(2)采用富氧作为助燃空气

烷基化工艺中有部分富氧气体作为弛放气,将其引入裂解炉中,可提高裂解炉内的温度,以加快反应速度,整体上提高了经济效益。

(3)集中处理废酸[1]

建造废酸裂解装置投资设备大,运行成本高,而国内很多小型烷基化炼油厂承担这样一套废酸裂解装置有不小的资金压力。针对目前国内园区化的运行模式,可由环保部门集中处理废酸。

3 烷基化废酸再生的技术发展延伸

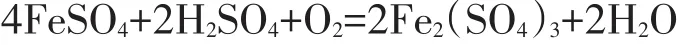

(1)利用废硫酸以及硫酸亚铁作为原料,通过氧气催化氧化生产聚合硫酸铁,主要涉及的反应为[14]:

但该技术需要预先处理烷基化废酸中的有机物以防止发生安全事故[14]。

(2)利用现有技术结合废酸裂解工艺对烷基化废酸进行资源再生,鲁北公司就应用石膏制硫酸工艺与废酸裂解工艺相结合处理烷基化废硫酸,既利用石膏制酸回转窑降低生产成本,又实现了资源再生[15]。

此外,烷基化废酸裂解工艺在工业化的过程中已经取得了一定的成果,并且在国内快速推广,目前裂解再生技术还在C4烷基化、有色冶炼金属[16]、电干石法废酸、丙烯腈、乙炔[10]和MMA废液处理中逐步应用,除了以上方向,废酸裂解再生技术在精细化工、粘胶纤维等领域也取得应用进展,对硫资源进行回收再利用[17]。

4 结束语

《中国制造2025》[18]把“绿色发展”作为制造业的主要指标之一,对制造业绿色改造升级提出了较高的要求,明确提出了要提高制造业资源利用效率。烷基化废酸裂解技术解决了工业上环境污染并且提高了废料的资源利用效率,充分贯彻了“绿色发展”的理念。本文对烷基化油工艺过程中产生的废硫酸的资源化利用——废酸裂解工艺进行了介绍,对其工艺原理、主要工艺技术路线进行了分析,并对其工艺的影响因素进行了剖析。针对其实际工业应用的问题进行了分析归纳,同时分析了相关的工艺改进点与废酸裂解再生工艺的发展延伸。绿色发展既是烷基化废酸裂解再生工艺的属性,也是其持续发展的必由之路。