衬衫衣领整体外观技术的研究

2020-10-15李凤霞杨晓飞

李凤霞 杨晓飞

1. 山东鲁泰纺织股份有限公司(中国)2. 山东恒利纺织科技有限公司(中国)

目前,客户对衬衫衣领在外观、硬挺度和立体感等方面的要求越来越高。衬衫面料和领型的差异及缝制方法和熨烫操作不当而造成的产品质量问题给消费者带来了很大的困扰。2018年,宁波凯辉、深圳兴亿、利郎、吾衫、TW、GOLF、ALP、BAY、COS和GAMANTEX等公司客户针对衬衫衣领起翘、起皱、底领打拧、领尖保型差及内勾五大问题进行了多次反馈。部分衬衫订单中,衣领需修改3~4次才得以确认,返修率高达12.8%。

因此,对衬衫衣领在整体外观方面进行相关的技术研究迫在眉睫。本文着眼于衬衫底领和翻领起皱及领尖保型等方面,对客户反馈的问题进行分析和改进,力求提高衬衫衣领的整体外观和保型性。

1 衣领起皱

衣领是一件衬衫的灵魂,其外观直接决定了衬衫质量的好坏。但有些衣领在穿着过程中经常出现起皱现象,严重影响了衬衫的整体外观。研究发现,影响衣领起皱的主要原因包括翻领和底领样板不规范、翻领和底领的衬布材料不匹配、缝制设备调试及缝制方法操作不当等。因此,本文选择从这几方面着手解决衬衫衣领的起皱问题。

1.1 调整样板弧高

样板调整的主要方法包括更改底、翻领合拢差值和底领弧度形状[1]。

本文分别对衬衫衣领的底领和翻领的样板弧高北半球进行调节,弧高分别调整为0.7、0.8、0.9、1.0、1.1、1.2和1.3 cm,然后对加工的衬衫做外观评价和对比。衬衫翻领和底领的外观评定结果如表1所示。弧高调整前后底领的外观对比如图1所示。

表1 翻领和底领弧高调整试验

a) 底领起皱(调整前)

b) 底领平服(调整后)

由表1和图1可知,将翻领和底领样板弧高分别上调0.3 cm和 0.6 cm,即翻领样板弧高为0.9 cm、底领为1.1 cm时,所得衣领平服,可达到明显改善衬衫衣领起皱的目的。

1.2 调整衬布

衬布是生产衬衣时不可缺少的辅助材料。充分且恰当地使用衬布,不但可提升衬衫的起皱级别,还可提高衬衫的耐用强度。翻领和底领所采用的衬布性能的匹配度对衬衫衣领的外观也有一定的影响。底、翻领所用衬布如在厚度上存在较大差异,则易导致衣领起皱。因此,在加工过程中,需结合衬衫面料的性能和缝制工艺选择合适的衬布。本文选用了4种适合高温免烫的厚衬布进行试验,衣领的性能评价如表2所示。

由表2可知,采用编号为7040的厚衬布时,衬衫衣领有较好的平整度和柔软度。

1.3 调试和优化缝制设备

运行良好的缝纫设备是确保衬衣优良品质的关键因素之一。缝纫设备的调试包括影响缝制部位与线迹相关的所有部件,如底、面缝线的张力等[2]。缝制衬衫时,通常将面线张力调整为0.25~0.59 N(25~60 g),底线张力可调整为0.15~0.25 N(15~25 g)。本文研究了缝线张力对衣领平整度的影响,试验结果如表3所示。由表3可知,对于高温免烫衬衫,底线张力调整为(0.10±0.05) N [(10±5) g],面线张力调整为(0.49±0.05) N [(50±5) g]时,可有效解决衣领起皱的问题[3],衣领的平整度可提升0.25~0.30级。

表3 缝线张力对衣领平整度的影响

1.4 改进缝制方法

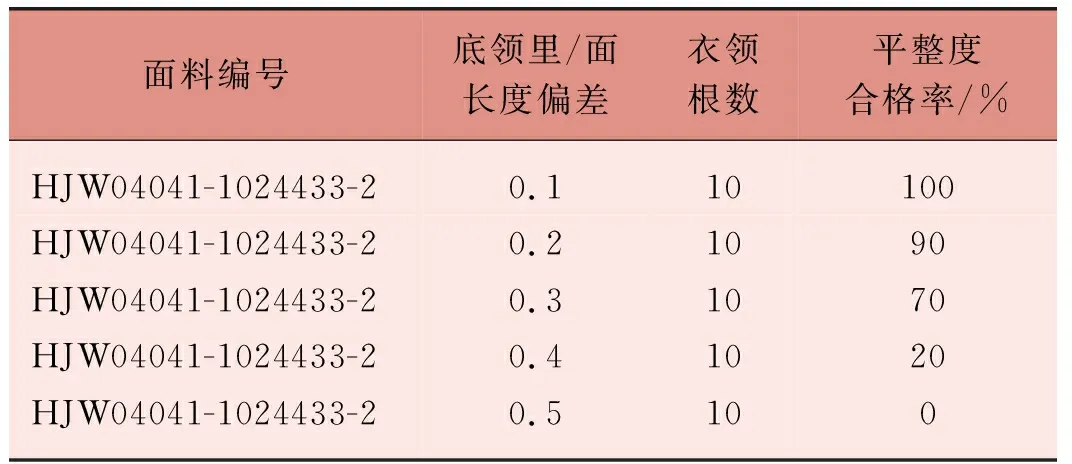

衬衣底/翻领合拢过程中,翻领和底领中心一定要对齐,否则会出现因领子两端不等长而造成起皱。为确保底领和翻领缝合平整且两端领头圆顺对称,缝制过程中需采用领头样板,并沿着领头样板的边缘进行缝制。底领两面缝合时要松紧适宜,否则易产生底领松皱的问题。本文对衬衣底/翻领合拢试验结果如表4所示。

表4 底/翻领合拢试验

由表4可知,当底领里和底领面长度偏差不大于0.1 cm时,领尖长和宽等尺寸符合工艺要求。领弧度左右对称时,可确保底、翻领合拢后不出现起皱现象,且衣领平整度合格率达100%。底领里/面长度偏差越大,衣领平整度的合格率越低。

2 领尖保型性

针对部分客户提出的小圆弧状领尖保型差的问题,本文分别从模板、样板和操作手法等方面进行了改进。

2.1 模具

衣领定型模具对领尖的保型至关重要。因此,需要对模板按标准翻领样板进行定制。定型模板领尖处厚度为0.07 cm。通过调整模板,可使衣领领尖具有较好的保型性。

2.2 样板

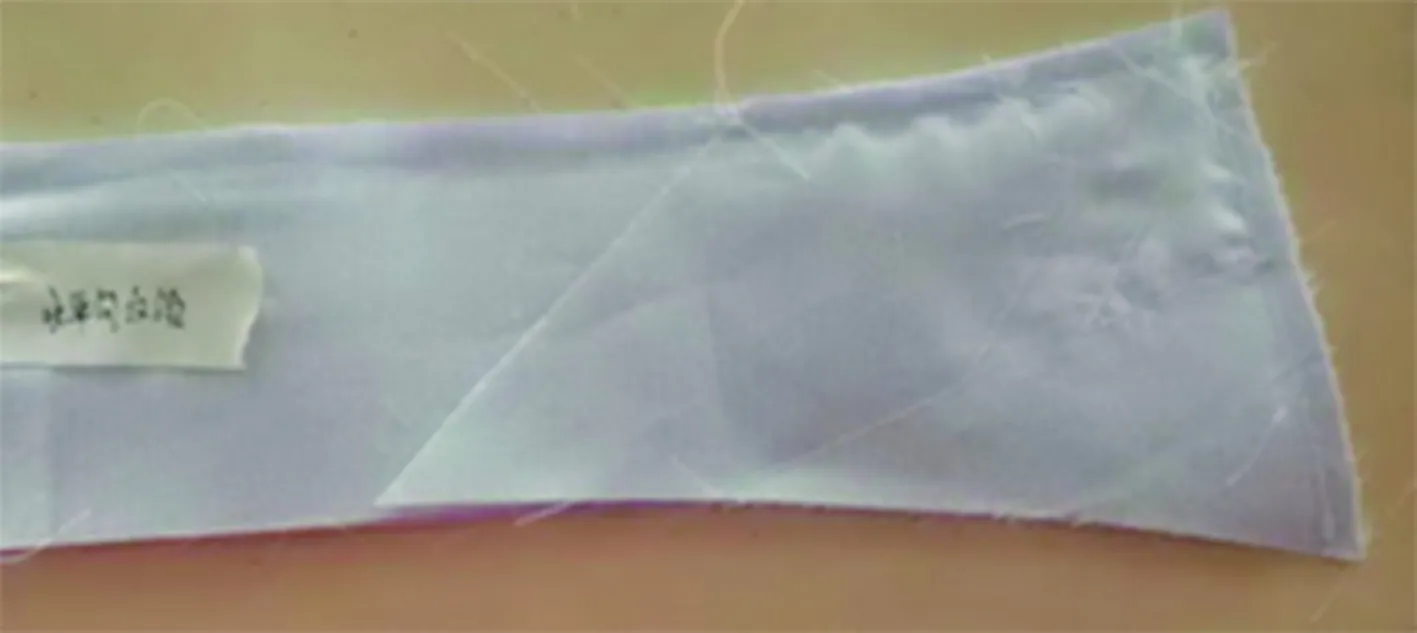

改变常用衣领样板,将领尖处1 cm改为净衬,可有效减少领尖处衬布,更好地发挥保型作用。改进前后的样板如图2所示。

a) 改进前样板

b) 改进后样板

2.3 操作手法

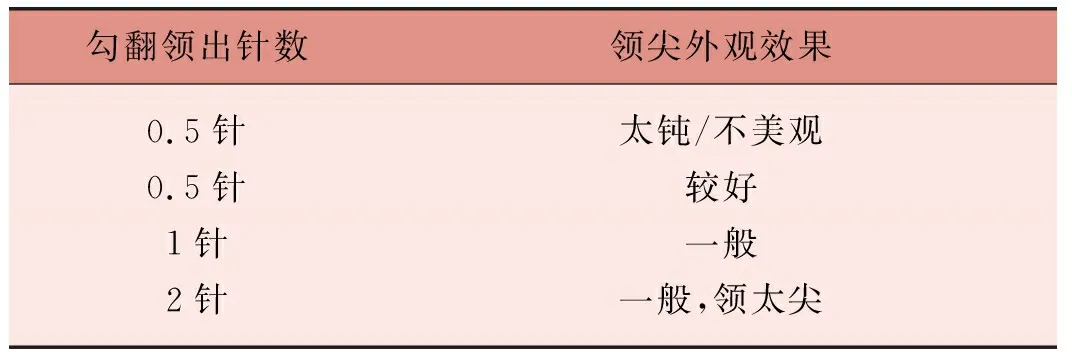

在勾翻领时,领尖处的针码对翻领尖的形状影响较大。本文分别对多勾0.5、1.0和2.0的领尖外观效果进行了试验和对比,结果如表5所示。由表5可知,勾翻领时多勾0.5针码效果较好,多勾1.0针码效果一般,多勾2.0针码领尖太尖,不符合客户要求。如果勾翻领领尖处不多勾针码,则领尖太钝,不美观。勾翻领改进前后的对比如图3所示。

表5 不同针码数对领尖外观效果的影响

a) 勾翻领改进前

b) 勾翻领改进后

对模具、样板和操作手法进行改进后,可在一定程度上解决领尖保型的问题。从2019年2—12月的近55万件衬衫订单中可知,良好的领尖保型性赢得了客户很高的满意度。

3 衣领起翘

衬衫衣领起翘也是客户经常反馈的问题之一,本文将从下述几方面进行改进。

3.1 勾翻领的操作方法

通常的外插领,翻领里的长度比翻领面的长度短0.2 cm,因此在勾翻领时,翻领面和翻领里需要对齐并按照0.6 cm的缝头进行缝合,领尖处没有吃势,成品衬衫衣领容易起翘。本文在勾翻领时,略拉紧翻领里,拉出0.2 cm的长度,最终使翻领里和翻领面等长,在翻领上止口两侧距领尖4 cm处形成0.5 cm的吃势,勾完反领后领尖上翘,成品衣领更贴合人体。

如果是普通领,在翻领上止口两侧距领尖4 cm处需形成0.5~0.7 cm的吃势,可解决衣领领尖的起翘问题。距领尖4 cm处形成的0.7 cm和0.5 cm吃势分别如图4所示。

a) 领尖0.7 cm吃势

b) 领尖0.5 cm吃势

对于平领衬衫,领尖处不能铺平,需用熨斗定型。对于圈领衬衫,领头处必须通过圈领机压来达到定型的目的。

3.2 样板

如图5所示,底领弧高加大1.0~1.2 cm,翻领弧高加大1.3~1.5 cm,中心处弧度保持不变,底、翻领合拢后领尖可呈自然圆弧状。

a) 底领弧高加大1.0~1.2 cm

b) 翻领弧高加大1.3~1.5 cm

针对衣领起翘的问题,本文通过调整样板和改进缝制操作手法后,可在一定程度上减轻衣领起翘的现象,使衣领更贴服领窝。缝制操作手法和样板调整前后衣领的服贴对比如图6所示。

a) 领子起翘(调整前)

b) 领子帖服领窝(调整后)

4 衣领内勾

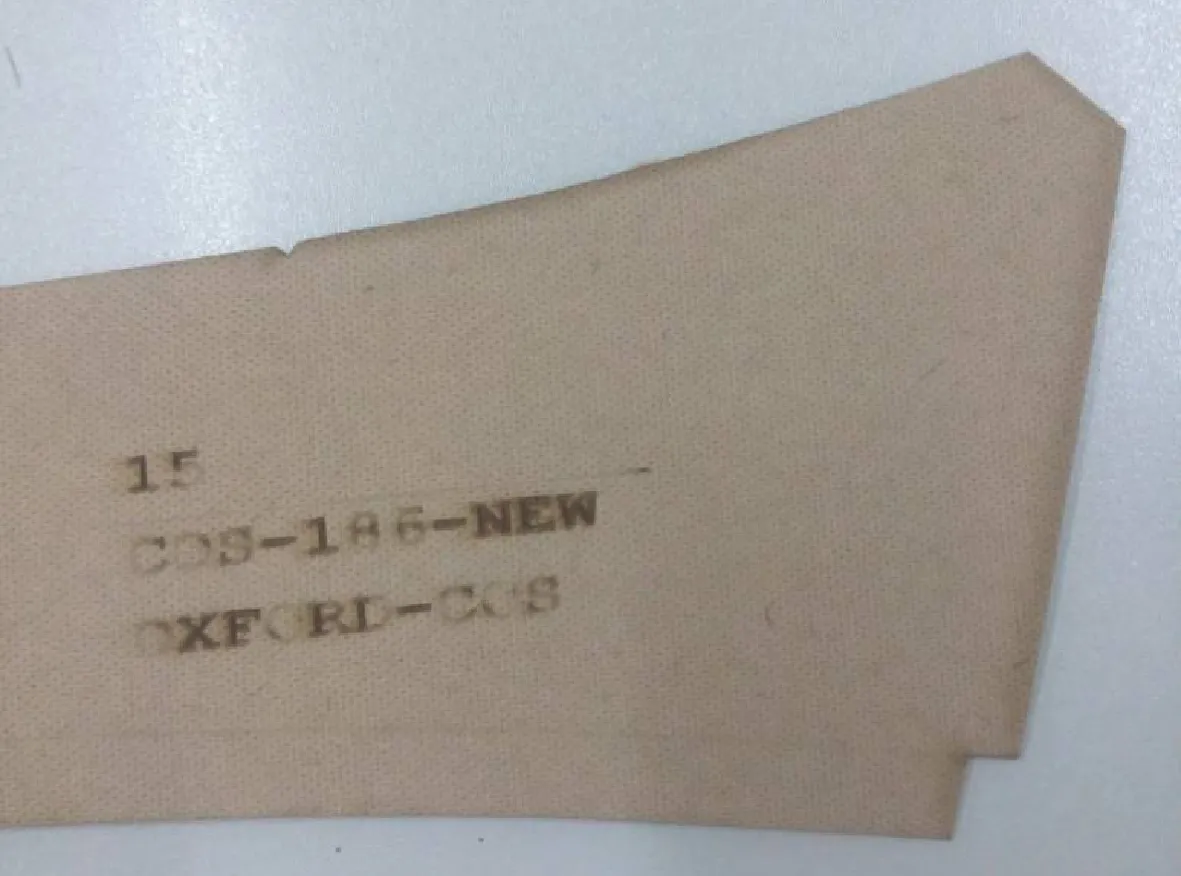

牛津纺面料制备的衬衫水洗后,衣领会出现内勾现象,本文将通过如下的操作方法改进上解决这一问题。

——勾翻领时在翻领侧止口处起针后拉领里,缝到距领尖1.5 cm处放平领里后自然缝制,可有效避免领尖洗后出现内勾的现象;

——合领封翻领下止口时,将翻领折起,合领时将底领里放松,底领里比底领面多0.3~0.4 cm的余量。

通过上述操作,可在一定程度上解决衣领洗后内勾的问题,达到客户满意的效果。

5 底领打拧

后焙烘面料的衬衫底领打拧问题如图7所示,本文将分别从裁剪、样板、平领和圈领研究方面进行改进。

图7 底领打拧

5.1 裁剪

衬衫衣领的翻领和底领的裁片及衬布在裁剪过程中,必须严格按照样板进行裁剪,衣领和衬布的裁片尺寸和剪刀口需与样板保持一致。裁剪不准确将直接影响翻领的外观,翻领和底领裁片的尺寸偏差大小直接影响领子打拧的程度,偏差越大,领子打拧越严重,裁剪越准确,领子越平整美观,合格率越高。因此翻领和底领尺寸及剪刀口位置的准确性是制作合格衣领的基本要求。

5.2 样板调整

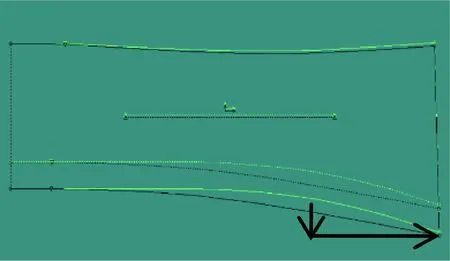

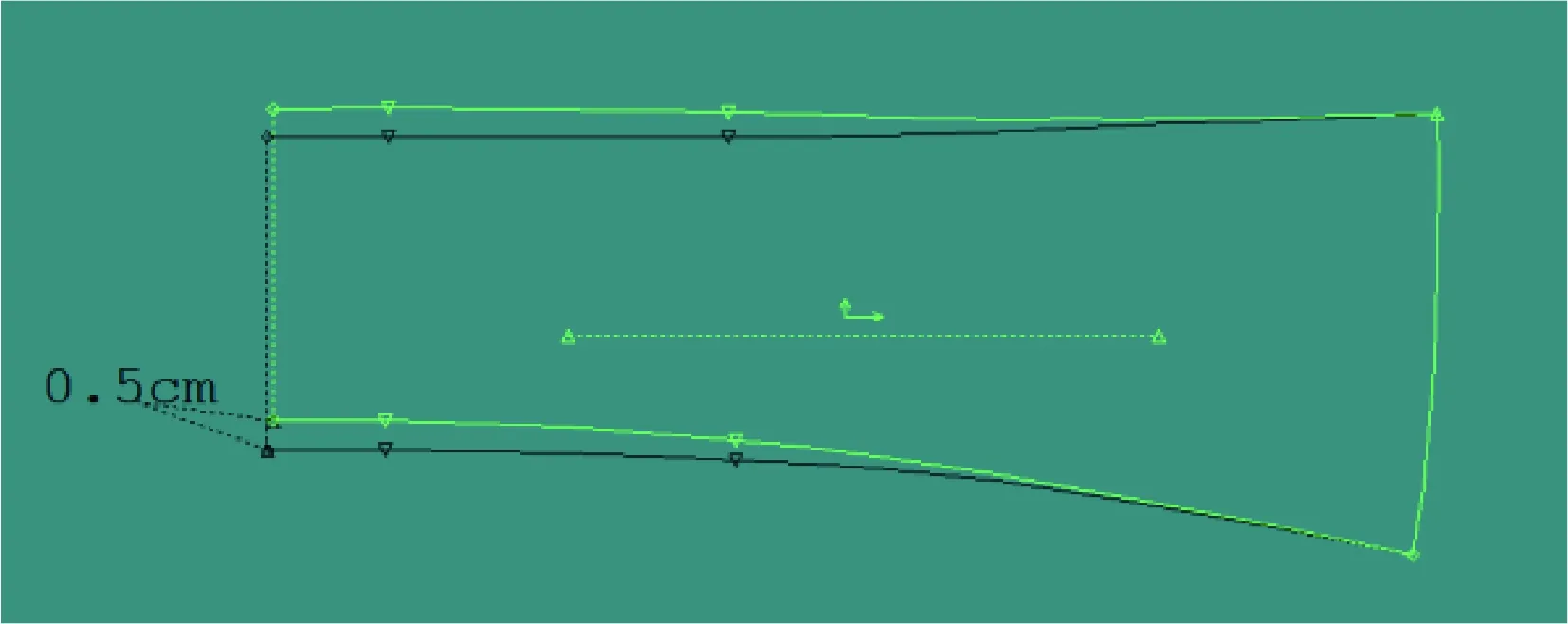

本文在多次样板调整的试验中发现,当翻领上调0.5 cm、底领上调0.7 cm时,可有效解决衣领底领的打拧问题。调整后的样板分别如图8和图9所示。

图8 翻领样板调整(绿色线为调整后)

图9 底领样板调整(绿色线为调整后)

5.3 平领和圈领流程

针对底领打拧的问题,本文试验结果表明,两次圈领过程的效果优于两次平领的过程。因此,可将衣领的整理流程可调整为平领—圈领—整烫—焙烘—圈领。

5.4 圈领时间和温度

为使衣领具有良好的外观,衬衫在整烫前需先对衣领进行圈领压烫整理。圈领机有热模和冷模之分。原有的圈领压烫整理只采用热模,圈领温度为140~150 ℃,时间为5 s。本文对这一压烫工艺进行改进,先用圈领机的热模对圈领进行整理,温度为140~160 ℃,时间为5~10 s,然后采用冷模工艺,整理时间为5~6 s。

通过对样板、圈领和平领流程、圈领温度和时间的一系列调整后,可在一定程度上解决底领打拧的问题。

6 结语

本文针对衬衫衣领起皱、领尖保型性差、衣领起翘、衣领洗后内勾底及领打拧等问题,从样板调整、设备调试、缝制方法及整烫方法等方面进行了研究和改进,从而有效避免了这些现象的发生,改善了衣领的外观穿着效果,提高了客户的满意度。改进后,衬衫衣领问题的返修率也由2018年的12.8%下降至2019年的4.0%,同时解决了客户反馈的7个问题,比2018年同期少9个,比预定目标少3个,目标完成率达142%。表明本文的技术改进具有一定的合理性,可有效提高衬衫衣领在穿着过程中的整体美观度。