润滑油调和灌装生产线的自动化实践和发展趋势

2020-10-14付伟健中国石油天然气股份有限公司大庆润滑油分公司黑龙江大庆163711

付伟健(中国石油天然气股份有限公司大庆润滑油分公司,黑龙江 大庆 163711)

0 引言

文章将市场需求作为研究背景,将自动化控制技术在润滑油调和灌装生产线中的应用作为研究内容,将自动化控制技术提高润滑油调和灌装生产线的生产效率及润滑油产品质量作为研究目的,希望本文的理论研究内容有助于自动化控制技术在润滑油调和灌装生产线中的普及与应用,使其更好的满足市场需求,助力于城市社会经济的快速发展。

1 润滑油生产

润滑油生产工艺主要包含以下几个环节,第一,润滑油调和集管设计;第二,润滑油配方设计;第三,质量控制;第四,润滑油调和操作;第五,灌装;第六,出厂。通过对润滑油生产工艺的分析明确第二、三、四、五环节是润滑油生产的关键工艺环节。本文仅对润滑油调和与灌装两个工艺环节展开研究。

1.1 润滑油调和

润滑油调和主要是指将润滑油原油作为基础,通过精细化处理在原有中加入添加剂,提高润滑油的质量指标。其中常见润滑油原油称为基础油(下文称基础油),基础油的基本要求为:经过精制的加工工艺;成分中不含有沥青、蜡。润滑油的质量指标主要是指润滑油的粘稠度、应用效果、颜色等[1]。由润滑油调和的内涵可以明确对基础油进行调和的目的就是为了改变基础油的质量指标,通过在其中加入添加剂提高润滑油产品的综合质量。

1.2 润滑油调和方式

通过文献查阅和实地考察得以明确,我国润滑油调和生产方式主要为油罐调和、管道调和两种,两种调和方式并列存在且各自具备不同的优势特点,润滑油调和方式的选择在一定程度上依赖于生产场合。

1.2.1 油罐调和

油罐调和方式主要是指将基础油与所需的添加剂,依照润滑油生产比例,在规定的顺序下依次加入调和釜中,而后经过搅拌、加温、保温、冷却等工艺,使基础油与添加剂充分混和。油罐调和方式生产工艺较为简单,是目前国内中小型润滑油生产厂家广泛应用的一种调和方式。但是油罐调和方式需要生产厂家具备一定数量的基础罐,生产周期也相对较长。

1.2.2 管道调和

相较于传统的油罐调和方式而言,管道调和具备先进性,通过仪表设备对基础油、添加剂的调流量进行控制,并将特定比例的基础油和添加剂输送至总管和管道混合器中,以混流的方式进行润滑油的生产。管道调和方式能够作为自动化技术的应用基础,从工艺流程的角度上看管道调和方式在剂量、流量控制方面更为精确,在生产线上调和后的润滑油经检测满足生产指标即可直接灌装,所以管道调和方式相较于油罐调和生产效率更高。

1.3 润滑油生产中自动化控制的应用

随着我国科技水平的不断提升,PLC、DCS在工业领域得到了广泛应用,以计算机设备、信息技术为核心的现代化、自动化控制程序成为工业领域提高生产效率、优化产品质量的关键手段。在润滑油生产中将自动化控制技术应用于调和釜温度、压力等参数的控制,有助于提高润滑油调和生产线的标准化[2]。同时现代化进程控制技术的应用还可以在最大限度上节省成本,提高润滑油生产厂家的运营效益。从硬件的应用上看,微机、分散型过程控制系统以及程序控制器的应用率较高。通过实地调差获知近年来我国的润滑油生产厂家将控制技术应用于溶剂精制、丙烷脱沥青及减压蒸馏等工序中。从世界炼油工业发展的层面上看,以计算机、信息技术为中心的自动化控制的应用,能够保证炼油工业领域的发展符合社会经济发展对市场所提出的需求。所以自动化控制在润滑油生产中的应用具备现实意义。

1.4 润滑油生产工艺流程

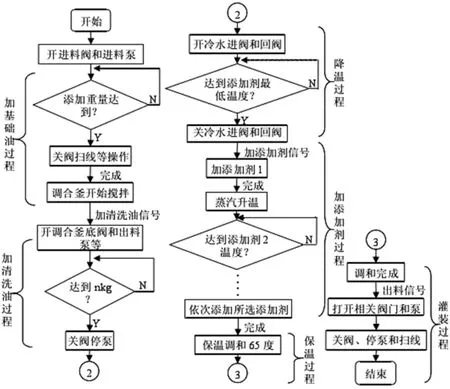

润滑油生产工艺流程图如图1所示。

图1 润滑油生产工艺流程图

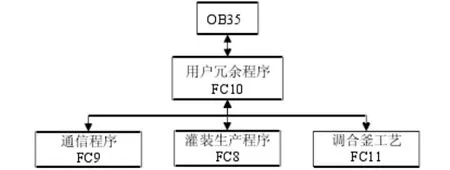

润滑油自动化控制系统总体结构图如图2所示。

图2 润滑油自动化控制系统总体结构图

2 润滑油调和灌装生产线常见问题分析

通常情况下润滑油调和灌装生产线中的进油管道和出油管道是共用的,但是管道的出口距离和管线的容积存在一定程度的差异,加之不同的生产订单要求,一旦切换生产油品,那么则需要将油罐内的油品排空,在油品排空的环节中会产生一定数量的顶线油,顶线油的存在对下一批次润滑油的生产质量存在直接的影响,而润滑油生产厂家为了保证各个批次油品的质量,对顶线油进行处理并将其进行回流重新利用顶线油生产下一批次的润滑油。在上述各个环节中顶线油量过大及生产中油品质量的控制是最为常见的问题,管道共用、管道出口距离和管线容积差异不利于对油品质量的控制,而顶线油量过大对于下一批次油品的生产又存在直接影响[3]。

3 润滑油调和灌装生产线自动化策略

3.1 混合黏度数据核算的自动化

不同品牌、不同用途的润滑油其黏度指数也存在一定的差异,所以在调和润滑油的环节中生产厂家通常会根据订单的需要生产多种类型的润滑油,但是顶线油的重复利用对于润滑油的黏度存在直接的影响,由此可见润滑油混合黏度数据核算的自动化是提高润滑油调和效率的有效途径,以往的润滑油生产厂家采用人工核算的方式,不仅费事费力同时黏度数据的精准性也会存在一定的误差。所以本文提出将信息技术与计算公式相融合,建立润滑油混合黏度数据核算模型,并将其作为基础判定润滑油的混合黏度,从而使润滑油的黏度控制在标准范围之内。而后通过对灌装油品体积分数的获取,确定实际润滑油的黏度情况与核算数据之间的差异(体积分数大则理论与实际差异小);通过获取末次基础油在首件油品中所占的比例,确定实际产生的影响(比例小则影响低);通过对润滑油调和管道出口上一批次油品占本批次油品体积比例的分析,确定上一批次油品的影响(体积小则影响低)。将上述三种分析方法作为基础展开自动化分析,能够使润滑油的油品综合质量得到进一步优化。

3.2 顶线量方法的确定

润滑油调和管道与灌装管道出口管线容积的测算是顶线量测算的关键步骤,传统的测算方法都是将设计图纸作为基础展开测量,但是调和管道与灌装管道出口的容积存在较大程度的差异,如果按照小容积进行测算,那么顶线量则会出现过多的情况油品的质量则会随之降低。如果按照大容积进行测量,那么润滑油生产厂家的生产成本则会随之提升。所以顶线量测量方法的确定也应融入自动化思维,将调和管道与灌装管道汇集的出口位置进行测量,并将测量结果作为基础自动生产油品。

3.3 操作工艺的自动化

目前国内润滑油调和灌装生产线中的操作工艺主要分为两种方式,第一种方式是在各个管道交汇的位置应用齿轮油、液压油敷设回流管线,简言之就是使润滑油从调和釜进入,经过出口管道再一次进入调和釜,以起到一个回流的目的。第二种方式是调和釜与灌装设备之间的回流,应用此种方式需要在回流之前保证调和釜与灌装设备的连接,润滑油进入调和釜后经过出口管道流入灌装管线,以起到一个回流的目的[4]。本质上上述两种操作工艺均实现了自动化生产,但是相较于第二中方式而言,第一种方式不需要润滑油生产厂家耗费大量的成本,且操作工艺较为简便,在降低顶线油量的基础上油品的质量也不会受到影响。所以在操作工艺自动化的环节中可以将第一种方式作为基础,对出口管线、灌装顶线的运行规则进行优化,在促进润滑油回流的基础上达到高质量自动化生产的目标。

4 润滑油调和灌装生产线发展趋势

随着我国社会经济水平的不断提升,工业领域、制造领域、交通运输领域等对润滑油产品的需求量逐年递增,在这一背景下润滑油调和灌装生产线自动化、现代化、智能化已经成为当前我国润滑油生产厂家获得可持续发展的关键措施,如果从市场竞争的角度上看,润滑油生产厂家将自动化控制系统应用于生产工艺流程中,能够使油品的质量得到显著提升,间接的提高了自身的市场竞争实力,从而保证自身在润滑油市场中占据有利的竞争地位。如果从市场需求的角度上看,润滑油生产厂家将自动化技术应用与润滑油调和控制、生产通信、灌装生产程序的构建等方面,一方面可提高油品的生产效率,另一方面可保证对整个生产流程的实时监督。从润滑油生产厂家可持续发展的角度上看,时代的进步推动着产业革新与产业升级,所以自动化、现代化、智能化的生产工艺、生产管理、产品质量控制是保证厂家获得可持续发展的关键措施。最后从社会经济发展的角度上考量,社会经济的发展进程中对润滑油的需求量呈逐年递增的趋势,不同性能的汽车、高铁、设备机械对润滑油质量提出了更高的需求,所以对于润滑油生产厂家而言要想在保证自身经济效益的基础上最大限度的发挥社会效益,其关键点在于如何与时代的发展共同进步,如何更好的服务与社会需求,自动化控制技术、信息技术、现代智能技术的广泛应用是润滑油产业促进社会经济快速发展的重要举措。

5 结语

综上所述,本文通过对润滑油调和方式、润滑油调和灌装生产线常见问题,及自动化在生产中的应用进行分析,明确自动化控制技术的应用及生产线的自动化发展是当前我国润滑油生产厂家必须予以高度重视的发展问题。本文以市场竞争、市场需求、可持续发展、社会效益四个角度分析了润滑油调和灌装生产线未来的发展趋势,确定自动化、现代化、智能化是未来我国润滑油产业发展的基本方向。