辛置煤矿2-208工作面顶板弱化技术

2020-10-14伊军荣

伊军荣

(霍州煤电集团 辛置煤矿,山西 霍州 031412)

近些年来,坚硬顶板突发性冒落引起的矿山灾害事故频发[1],为了有效控制这类坚硬难垮落顶板,目前主要运用了顶板注水和爆破弱化技术[2-4]。这两种方法通常单独施工,且施工工艺复杂、施工成本较高。爆破致裂过程的除尘、降温难度较大,亟须充分结合水力致裂与顶板定点爆破的优点、优化采空区坚硬顶板的弱化方案,即利用同一个钻孔,分别设计并实施水力致裂与顶板定点爆破(顶板钻孔的耦合致裂和弱化方案)。耦合弱化的方案不仅可以有效降低多个钻孔的施工难度和成本,还能在一定程度上达到降温、除尘的目的。注水软化所需时间较长,但提前施工注水并不影响采煤工作面的正常作业,注水不仅可以预裂浸润部分顶板,还可以在煤岩体已经注水致裂的前提下(煤岩体呈固液状态)进行爆破,这样可使顶板覆岩裂隙数量增加,进一步弱化坚硬顶板。

1 工作面概况

辛置煤矿2-208综采工作面走向长175 m,倾向长579 m,所采2号煤层为可采稳定煤层,煤层厚3.8~4.3 m,平均4.1 m。煤层直接顶主要由薄层状半坚硬的泥岩、砂泥岩组成;老顶主要为灰白色厚层状坚硬难冒落中细砂岩,煤层顶、底板物理力学参数如表1。工作面回采过程中极易引发顶板大面积悬露,安全隐患较大。根据现场实测,未实施顶板预裂的2-208临近工作面初次来压步距为32 m,周期来压步距12 m。

表1 煤层顶、底板物理力学参数

2 顶板弱化方案

2.1 钻孔长度及角度

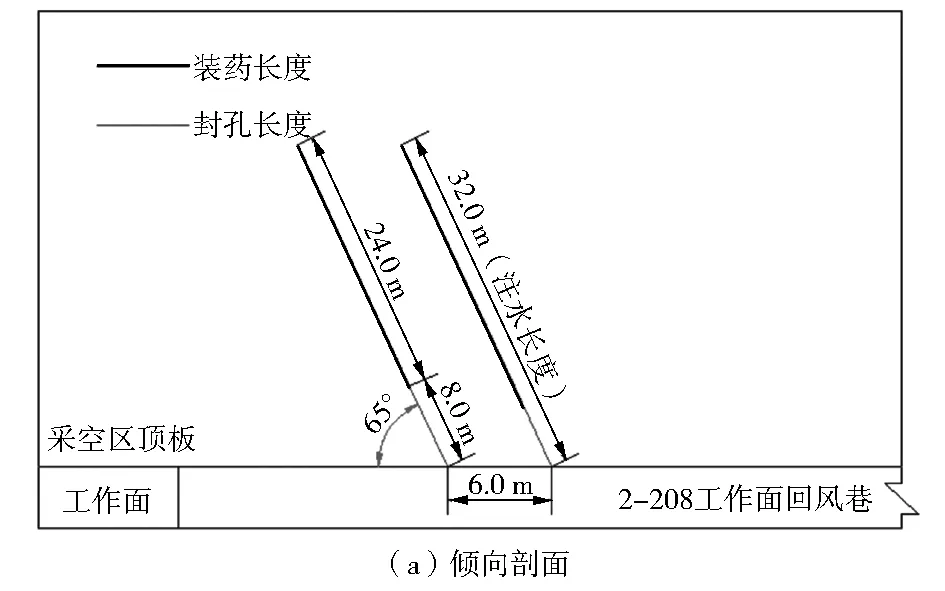

在2-208综采工作面两巷,每排布置耦合钻孔2个,编号1号、2号,孔深为32.0 m,其中注水长度32.0 m,装药长度为24.0 m,封孔长度8.0 m,钻孔直径为110 mm。首排钻孔布置在超前工作面10 m处,排距6.0 m,一次性施工10排钻孔,分别在工作面两巷同时施工,施工结束后封孔注水,注水5 d后装药爆破,随着工作面推进钻孔循环施工,直至该工作面回采结束。1号、2号钻孔与煤层倾向方向夹角均为65°,1号钻孔与煤层走向方向夹角为30°,2号钻孔与煤层走向方向夹角为55°,采用六合煤机厂生产的BZW200/56型号注水泵,采用两泵一箱压裂,单泵公称流量200 L/min,公称压力56 MPa。耦合致裂钻孔布置如图1所示。

2.2 水力致裂压力

合理水力致裂注水压力应有上、下限阀值,上限值的确定基本原则为一定顶板埋深下覆岩不会漏水,下限值的确定应在一定的时间里注入所需的水量,通常不大于2 MPa。式(1)为煤层顶板埋深与注水压力(Pw)之间的关系。

(1)

式中:H为煤层顶板埋深,m。

所采2号煤层顶板埋深约350 m,带入(1)式中,通过计算求得最大理论压力22.3 MPa,最终确定的压力为22 MPa。

图1 顶板耦合致裂钻孔空间布置

2.3 水力致裂单孔注水量

通过式(2)可计算得出单孔注水量。

Mk=K·T(W1-W2)

(2)

式中:Mk为单孔所需的注水质量,kg;T为所需浸润煤岩体的质量,T=l×a×h×ρr;W1为顶板饱和含水率,%,可根据调研地质资料确定;W2为注水前顶板初始含水率,%;K为水量不均衡系数;l为钻孔长度,m;a为钻孔周围待润湿岩体半径,m;h为覆岩厚度,m;ρr为顶板视密度,kg/m3。

根据调研结果:K取0.5,l=32 m,a=5 m,h=300 m,ρr=2.8×103kg/m3,(W1-W2)为0.01%。将所取参数带入公式中,可以计算得出单一钻孔所需水量6.72 t。

3 现场应用效果分析

基于以上采空区顶板耦合弱化方案,分别在辛置煤矿2-208综采工作面运输、回风巷内,对坚硬顶板实施耦合弱化处理。为进一步了解预裂效果,对该工作面回采过程中实施矿压观测,得出工作面矿压显现规律,及初次来压步距、周期来压步距,并将监测结果同邻近未实施顶板弱化处理的工作面监测结果进行分析对比,明确2-208工作面实施顶板预裂弱化处理的意义。

1) 初次来压监测分析。未实施弱化的相邻工作面,回采至30 m时顶板初次来压,悬顶面积3 000 m2左右,而2-208工作面耦合弱化处理之后,初次来压位置在21 m处,悬顶面积约2 100 m2,初次来压步距提前了9 m,悬顶面积减少了近30%。

2) 周期来压监测分析。根据初次来压与周期来压间的关系,2-208工作面周期来压步距预计为12 m。2-208工作面回采至33 m时,据预测工作面将会第一次周期来压,但现场观测发现,采空区内并没有出现大面积悬顶。工作面回采至50 m位置时,根据预测工作面将再次周期来压,但现场实际观测发现,支架压力值无明显波动,采空区未出现大面积空顶。

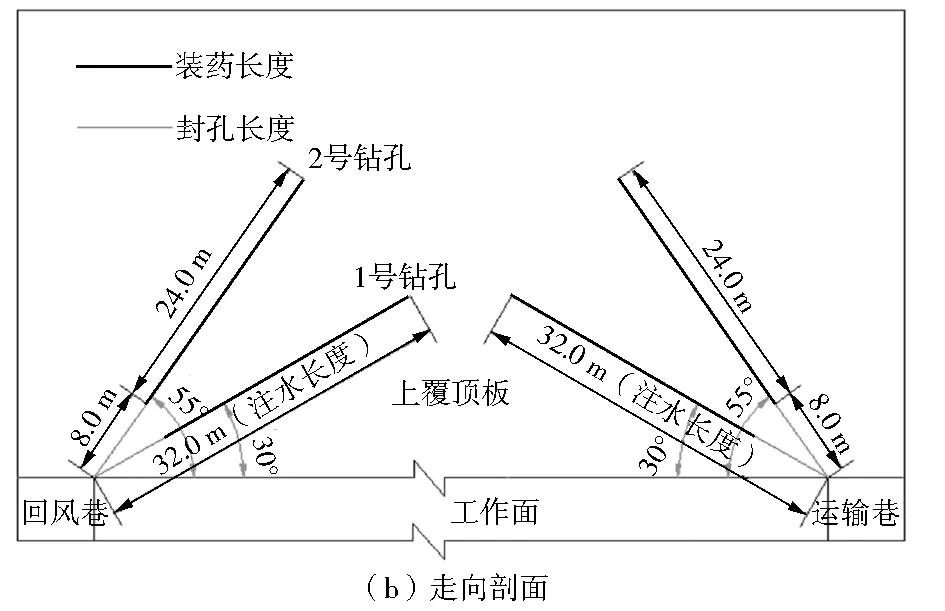

3) 工作面矿压观测。据工作面矿压实时监测,2-208综采工作面顶板在耦合致裂处理之后,支架荷载明显降低,如图2所示,2-208工作面支架压力比未进行弱化的临近工作面支架压力平均低5~6 MPa,耦合致裂效果明显,液压支架能适应顶板的周期性垮落。2-208工作面回采期间支架压力峰值为26.8 MPa,未超过报警值40 MPa,且工作面没有出现大范围来压现象,也未出现煤壁片帮、支架倾覆等现象。

图2 工作面支架压力曲线

分析认为,在2-208工作面回采前,耦合致裂在顶板内产生大量裂隙,成功弱化了部分坚硬顶板。在工作面开采过程中,借助超前支承压力的预裂作用,及时促进了采空区坚硬顶板的垮落,减小了工作面的初次来压步距,避免了顶板的大范围悬顶。此外,耦合致裂可以对顶板进行定向切割,促进了顶板的分块垮落,减小初次来压强度,使支架荷载降低,为工作面的安全高效回采提供了保障。

4 结 语

1) 针对辛置煤矿2-208综采面坚硬难垮落顶板,提出耦合致裂方案为孔深32.0 m,注水长度32.0 m,装药长度24.0 m,封孔长度8.0 m,孔排距6.0 m,钻孔直为110 mm,水泵压力控制在22 MPa,单一钻孔所需水量6.72 t。1号、2号钻孔与煤层倾向方向夹角为65°,1号钻孔与煤层走向方向夹角为30°,2号钻孔与煤层走向方向夹角为55°。

2) 现场试验表明,采用耦合致裂方法处理坚硬难垮落顶板,有效解决了顶板大面积悬顶问题,使2-208综采面实现了安全回采,为辛置煤矿在坚硬顶板处理问题上提供了科学依据,对于指导后续工作面顶板控制意义重大,也为类似矿井提供了参考依据。