履带牵引换带装置在王庄煤矿主斜井胶带更换中的应用

2020-10-14张伟柱

张伟柱

(潞安环能股份公司 王庄煤矿,山西 长治 046031)

胶带输送机具有运输连续、输送能力大、自重较小、消耗功率小、输送速度快等优点,是矿山最常用的一种输送机。为保证胶带输送机的安全运行,需要根据胶带的实际使用状态对胶带进行更换。传统的换带方式常以人工为主,机械设备为辅,换带时消耗时间长、作业风险大,尤其是在倾斜巷道中作业时,在胶带合环硫化后放展胶带时,常常由于操作失误导致胶带卡撕裂胶带的情况,甚至导致更为严重的事故发生。本文针对胶带输送机传统换带方法存在的问题,探讨一种新型换带方法,结合现场实际应用情况,解决了胶带输送机换带工期长、作业安全风险大的问题。

1 工程概况

王庄煤矿主斜井胶带输送机全长1 304.5 m,胶带运行速度4.79 m/s,设计提升能力1 000 t/h,主要担负该矿630水平及后备区的原煤提升任务。输送机采用机头双滚筒三电机驱动,胶带由德国凤凰公司生产。该胶带输送机自1987年投入运行以来,经历过多次更换胶带,平均每次换带时间约11 d,每班需要作业人员多达65人,涉及井口、井筒同时作业,多岗位、多人员交叉平行作业,换带风险非常大。

由于该矿目前主要生产任务在后备区,若该胶带输送机停机换带,则造成全矿停产,停产时间长,严重制约煤矿的生产效率。为节省换带时间,本文设计了一种新型换带方法,采用履带式换带法,结合现场具体情况,合理布置换带设备,大大提高了换带效率,同时也大大降低了作业风险。

2 换带设备的主要技术参数及理论计算

2.1 王庄煤矿主斜井胶带输送机主要技术参数

输送带宽度1 200 mm;运输长度1 304.5 m;巷道倾角16°;输送带型号为ST4000型;胶带重量67.5 kg/m;胶带厚度28.8 mm;驱动形式为机头双滚筒三电机驱动;驱动功率为3×630 kW。

2.2 履带牵引连续换带装置主要技术参数

设备适用带宽1.2~1.4 m;额定牵引力400 kN;额定电压380 V;额定功率95 kW。

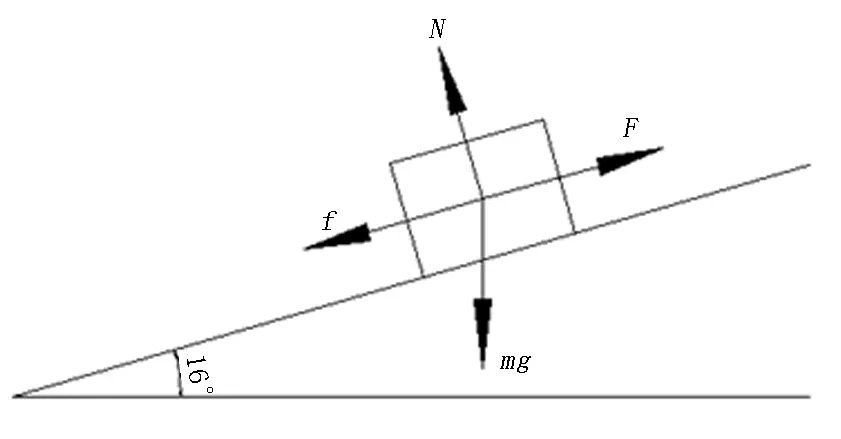

2.3 上胶带所需牵引力计算

如图1所示:

F=mgsinθ+mgμcosθ=1 304.5×67.5×9.8×0.276+1 304.5×67.5×9.8×0.045×0.96=275 445 N≈276 kN。

根据计算上胶带所需牵引力约为276 kN,履带牵引车额定牵引力为400 kN(>276 kN),履带牵引连续换带装置完全能够满足上胶带的牵引。

图1 胶带受力分析

2.4 锁带器主要技术参数

液压锁带器:适用胶带宽度1.2~1.4 m;额定制动力300 kN;额定功率7.5 kW。

机械锁带器:适用胶带宽度1.2 m;额定制动力300 kN。

2.5 下胶带所需制动力计算

F=mgsinθ-mgμcosθ= 1 304.5×67.5×9.8×0.276-1 304.5×67.5×9.8×0.045×0.96= 238 168-37 278=200 890 N≈201 kN。

根据计算下胶带所需制动力需要201kN,下胶带使用两套锁带器,每套锁带器制动力为300 kN,总制动力=2×300 kN=600 kN,大于201 kN,完全满足下胶带的制动和下放。

为防止履带换带装置在停机时上胶带履带的锁紧力不足,在上胶带也安装两套锁带器,在裁断胶带及硫化胶带接头过程中,为保证安全,上下胶带均增加两套机械锁带器,牵引换带过程中拆除机械锁带器。锁带器的打设如图2所示。

图2 锁带器打设示意

3 现场换带

3.1 准备阶段(不停产阶段)

1) 将检修车房外院墙拆除,平整场地,用吊车配合叠放胶带,准备硫化接头。

2) 将11卷胶带硫化成1整条胶带,同时用吊车配合叠放胶带,在检修车房院内叠放成两列(每列长约20 m),不占用炭块运输通道,见图3。

3) 在主胶带机头东墙外侧制作安装胶带架,为牵引新胶带和回收旧胶带做好准备。

图3 绞车房平面

3.2 换带阶段

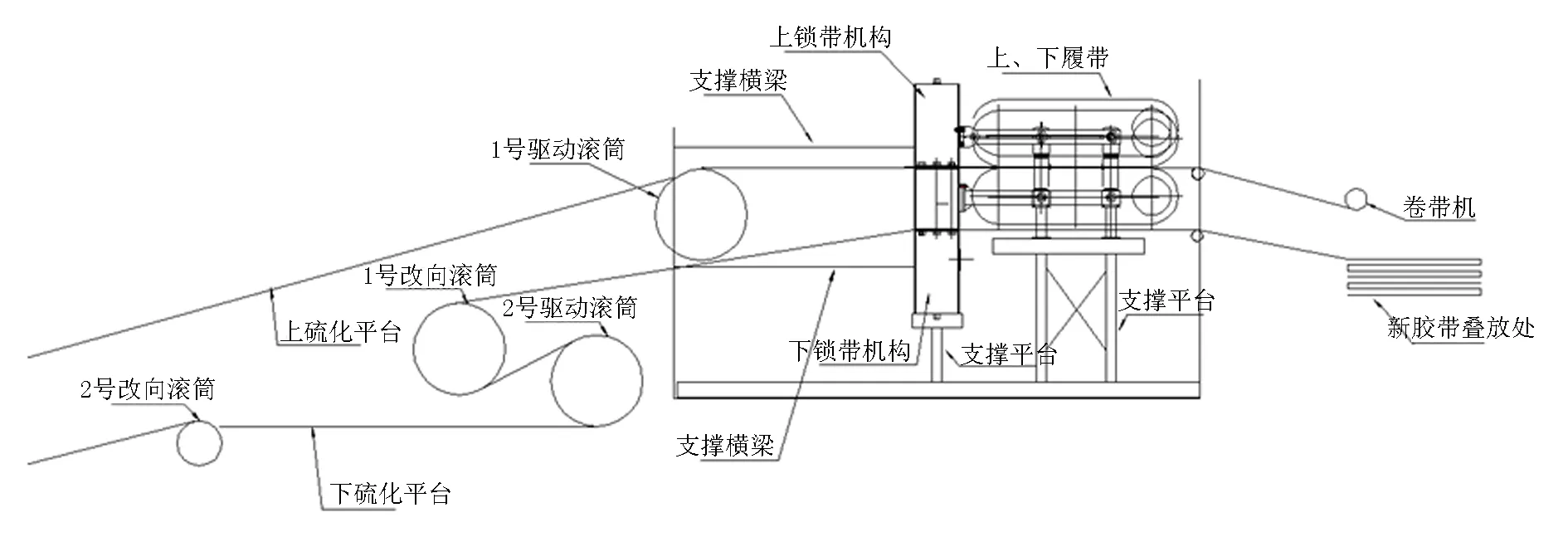

如图4所示:

1) 在检修车房外安装卷带机,提前准备好回收旧胶带所用的卷筒。

2) 在主胶带机头拆除机头护罩、刮板机中部溜槽、机尾及大链等,清理现场杂物,准备安装履带牵引换带装置所需支撑基础梁架的场地。

图4 主胶带换带示意

3) 安装履带牵引换带装置的支撑基础梁架,将履带牵引换带机、液压泵站、液压锁带器、机械锁带器吊装就位,在胶带机头、主斜井口分别打设1道液压锁带器,在主斜井口、距主斜井口约10 m处分别打设1道机械锁带器。

4) 在机头底胶带水平段裁断胶带,预留好硫化长度,将上胶带拖出,叠放在井口,将新胶带依次穿过履带牵引换带装置的液压锁带器、驱动滚筒、改向滚筒,预留好硫化长度,进行新旧胶带临时接头硫化。

5) 对履带牵引换带机的液压管路连接、系统调试,调试完毕后将旧胶带牵引至换带机履带口,开动换带机将旧胶带牵引过履带,拆开胶带输送机驱动滚筒与减速机的联轴器。

6) 松开所有的机械锁带器,开动履带机,进行胶带更换,通过控制液压锁带器的压力,控制下胶带的下放速度,同时将旧胶带通过卷带机进行卷带回收。

7) 将旧胶带全部回收后,裁断胶带,测量好胶带长度,将机尾张紧小车上提,将井口所有锁带器打好,锁紧胶带,然后在井口打设硫化平台,准备新胶带合环硫化。

8) 硫化好接头后,卸掉机械锁带器,操作液压锁带器放展胶带后,拆除锁带器,安装减速机与驱动滚筒的联轴器,胶带机试运行调试。

9) 试运行结束后,恢复机头护罩、刮板输送机等,清理现场。

4 履带牵引换带工艺的主要创新点

4.1 叠带工艺创新

胶带提前硫化期间及铺带、叠带时不影响炭块运输通道,叠带全部在检修绞车院内,按照并排两列叠放,不占用炭块运输通道,自始至终不影响炭块销售。

4.2 卷带工艺创新

卷带采用液压滚筒摩擦卷带方式,卷带的任何时刻,卷带速度恒定,能够更好地和履带式换带机配合。以往换带时,全靠人工拖带、卷带,费时费力。

4.3 液压锁带技术创新

主要采用液压锁带器进行锁带,虽然在安装初期需要花费一定时间和人力,但操作过程非常方便,并且在换带过程中,通过控制液压站压力调节锁带器的锁紧力来控制新胶带的下放速度。

4.4 换带工艺创新

更换胶带前,已经将2 800 m胶带全部硫化成一条整带,换带期间仅在每回收约120 m时需停机吊装旧胶带卷、安装卷带滚筒1次,其余时间连续更换。在整个换带期间,只需要硫化两道接口,其中一道是新旧胶带的临时接口,另一道是新胶带合环接口。较传统方式减少硫化一道口的时间,同时减少打设3次钢丝绳卡的时间。

4.5 节约人工创新

传统换带工艺,每班需要约65人,现场不便于安全管理;同时,井筒作业风险非常大。新型履带式换带方式仅需20人,人员少,便于安全管理。

5 综合对比分析

5.1 统换带方式费用

传统换带方式需要11 d,平均每天每班投入的人工为65人,按照人均日工资300元,仅换带的人工成本为:300×65×3×11=64.35万元。

5.2 新型换带方式费用

新型换带方式采用设备租赁模式,需要租赁专用设备,设备租赁费用约86万元。整个换带工期共计7 d,减少矿井停产5 d时间。增加原煤提升量:1 000×20×5=100 000 t。按照吨煤500元计算,增加收入5 000万元。

6 结 语

通过采用新型履带式换带方式,大大缩短了换带时间,节省了大量的人工,作业安全性大大提高。履带式换带方式尤其适用于大倾角、长距离运输胶带输送机的胶带更换。