铁路工程混凝土胶凝材料抗硫酸盐侵蚀性能研究

2020-10-13汤玉勇

汤玉勇

(中铁二十四局集团上海铁建工程有限公司,上海 200070)

在土壤和水环境中,有不同程度的硫酸盐等化学物质侵蚀水泥水化产物,对于这种环境条件可以将其统称为硫酸盐侵蚀环境。铁路工程结构的复杂程度较高,为提高铁路工程的应用寿命和应用质量,就必须对铁路混凝土工程的抗硫酸盐侵蚀性能进行充分考虑。鉴于此,本文采用矿渣粉、粉煤灰两种掺和料,设计相关配比,对掺和料类型以及掺量对胶凝材料的抗硫酸侵蚀性能的影响进行深入研究,以期为硫酸盐侵蚀环境下的矿物掺和料的合理应用提供参考数据,为提高铁路建设的质量提供保证。

1 硫酸盐侵蚀类型

当硫酸盐侵蚀混凝土结构之后,多数情况下会产生体积膨胀、表面开裂、剥落等问题,国外有研究表明混凝土工程在被硫酸盐侵蚀之后,硬化后的水机浆体会出现严重的软化问题而降低强度,失去胶结能力[1]。

1.1 TSA 侵蚀

TSA 侵蚀即碳硫硅钙石侵蚀。在国外,对于CaCO3·CaSiO3·CaSO4·15H2O 的工程破坏报道大量存在。近年来,TSA 已经成为研究硫酸盐侵蚀的热点问题之一[2]。TSA 侵蚀过程可分为四个阶段:离子迁移期、钙矾石生成期、石膏生成期、碳硫酸钙生成期。一般来说,硫酸盐侵蚀主要是使混凝土结构体积膨胀,然后开裂破坏。TSA 是将C-S-H 凝胶直接分解,然后由外向内逐渐分解,使混凝土结构强度降低。变成无粘结力的砂石混合物,其破坏性比传统硫酸盐更大。TSA 通常发生在混凝土与石灰石骨料的混合过程中,随着石灰石粉含量的增加,混凝土的劣化程度会增加[3]。

1.2 硫酸盐结晶物理侵蚀

当混凝土孔隙液中的硫酸盐浓度满足结晶条件时,就会出现结晶,NaSO4结晶为 NaSO4·10H2O,MgSO4结晶为 MgSO4·7H2O,混凝土的体积会显著增大,在结晶压力影响下,混凝土就会出现开裂问题。在温度较低的情况下硫酸盐的结晶能力会达到甚至超过7MPa,能够大大超过混凝土的抗拉强度[3]。

1.3 硫酸镁侵蚀

当镁离子和硫离子呈现出共存的状态时,就会出现硫酸和镁的双侵蚀型破坏,其原因是镁离子和硫离子都是侵蚀源,当二者共同存在时,就会在相互叠加的效应下,产生更加严重的复合型侵蚀[4]。镁离子能够将水泥石的主要强度组分C-S-H 分解为没有胶结性能的硅胶或进一步转化为硅酸镁,导致混凝土强度损失,粘结性下降,实际工程中严重的硫酸镁侵蚀甚至将混凝土变成完全没有胶结性能的糊状物。

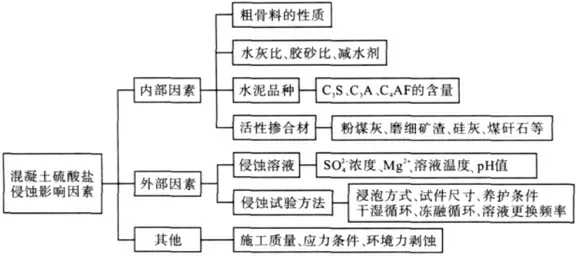

2 硫酸盐对混凝土侵蚀的内外部影响因素分析

如图1 所示,可以将混凝土被硫酸盐侵蚀的影响因素分为外部和内部两种,内部影响因素就是混凝土本身的性质条件,外部影响因素则是在试验时进行研究所提出的混凝土硫酸盐侵蚀条件,在现场进行研究时则取决于混凝土工程的建设环境。无论是外部影响因素还是内部影响因素,他们都对混凝土的侵蚀速度会造成极大影响[5]。

图1 混凝土硫酸盐侵蚀的影响因素概括

3 试验原料和试验方法概述

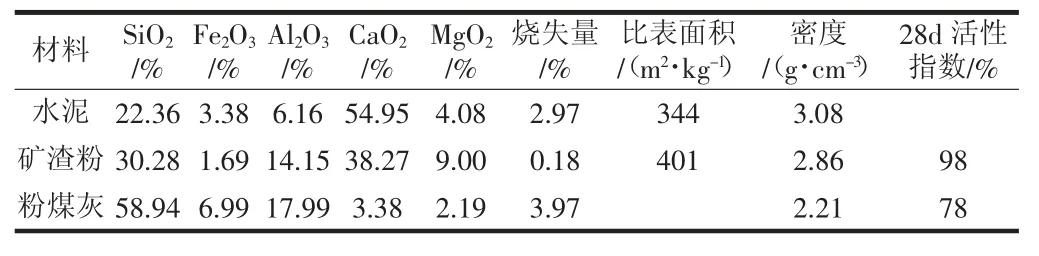

3.1 试验材料

水泥:P.O 42.5 普通硅酸盐水泥;

粉煤灰:F 类Ⅰ级灰;

矿渣粉:S95;

标准砂:产地来自厦门艾斯欧标准砂有限公司。以上原料的性能成分如表1 所示。

表1 各类掺和料的性能及结构组成

3.2 试验方法

依据《铁路混凝土》(TB/T 3275—2018)附录M 胶凝材料的抗硫酸盐侵蚀性能快速试验方法。采用规定的胶凝材料:标准砂=1:2.5(质量比)、水胶比固定0.50 的胶砂,成型10mm×10mm×60mm 的棱柱体试件两组,每组9 个。脱模后将两组试件放入50±1℃水中养护 7d。7d 后,一组 9 块放入温度为 20±3℃饮用水中浸泡28d、56d,另一组9 块放入温度为20±3℃、3%硫酸钠溶液中浸泡28d、56d。整个侵蚀期间开始的56d 内,每天用浓度1mol/L的硫酸溶液滴定中和试件溶出的氢氧化钙,使溶液的pH 保持在7.0 左右[6]。

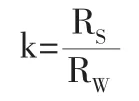

抗蚀系数是指分别在硫酸钠溶液中浸泡和在饮用水中养护的同龄期、同组成胶砂试件的抗折强度之比,按下式计算,精确至0.01:

式中:k-抗蚀系数,无量纲;RS-试件在硫酸钠溶液中浸泡28d、56d 时的抗折强度,MPa;RW-试件在饮用水中浸泡 28d、56d 时的抗折强度,MPa。

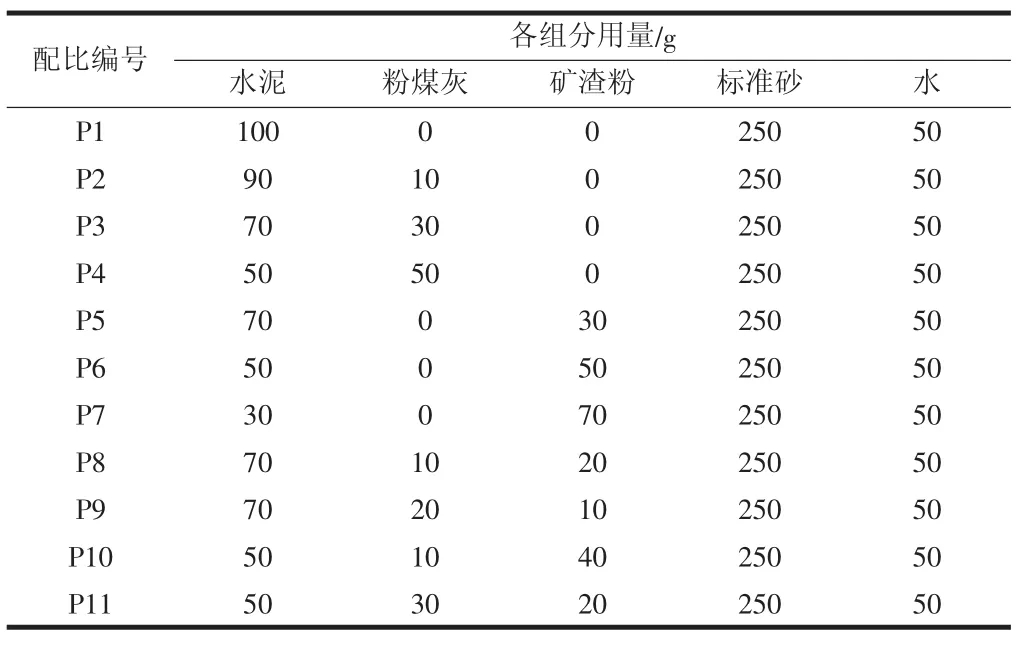

3.3 试验方案

选取试验的胶凝材料包括普通硅酸盐水泥、粉煤灰和矿渣粉。参考《铁路混凝土结构耐久性设计规范》(TB 10005—2010)中5.2.2 不同环境下混凝土掺和料的掺量要求,设计如表2 所示11 种不同胶凝材料配比。

表2 各种胶砂掺配组分用量

4 试验结果及分析

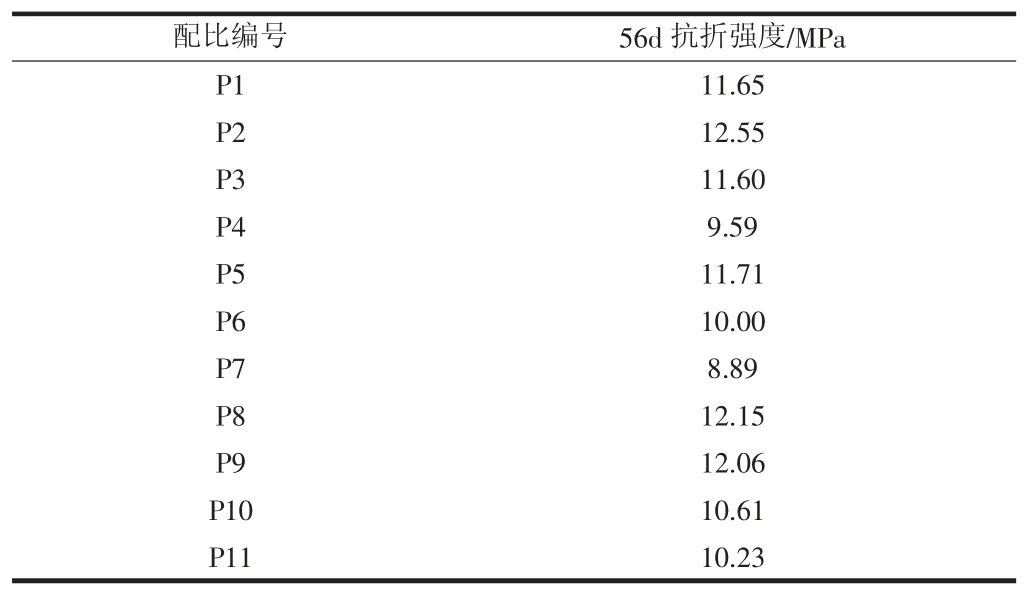

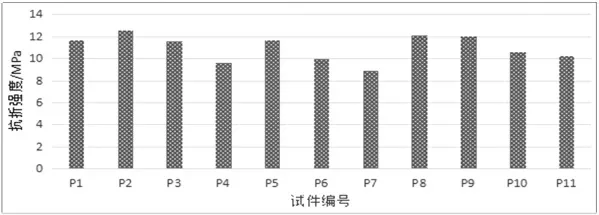

4.1 试件 56d 抗折强度(见表3)

胶凝材料体系对胶砂试件56d 抗折强度的影响如图2 所示。从图2 中可以看出,矿物掺和料的种类和掺量对胶砂试件56d的抗折强度有显著的影响。随着粉煤灰掺量的增加,胶砂试件抗折强度明显降低。这主要是由于粉煤灰活性指数相对较低,对56d 抗折强度的贡献较小造成的。矿渣粉的活性略优于粉煤灰。对于相同的外掺料掺量,掺和料双掺比单掺的56d 抗折强度高,主要是因为胶凝材料体系包含水泥、粉煤灰、矿渣粉3 种粉料,平均粒径处于3 个不同的粒径分布范围,优化胶凝材料组分颗粒级配,同时由于矿物掺合料的火山灰效应、填充效应及二次水化作用,可填充水泥石的毛细孔,降低水泥石的孔隙率,增大水泥石的密实性。

表3 试件56d 抗折强度

图2 试件56d 抗折强度

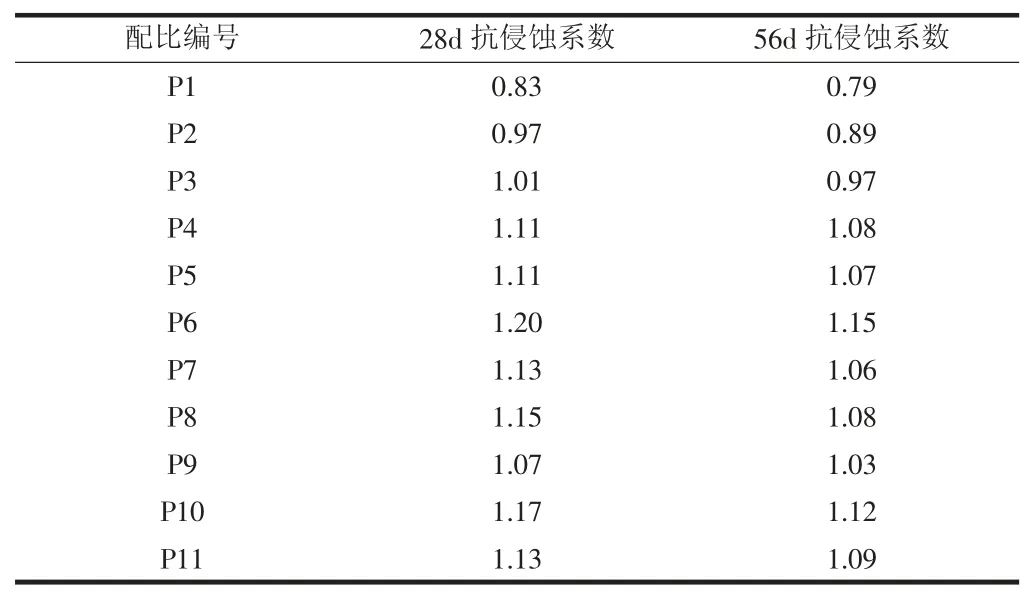

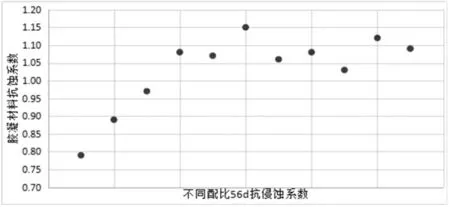

4.2 不同胶凝材料的抗侵蚀系数

表4 试件28d、56d 抗侵蚀系数

图3 试件56d 抗侵蚀系数

试验结果表明,随着侵蚀龄期从28d 增加到56d,胶凝材料的抗腐蚀系数逐渐降低。由于各种掺和料的化学组成、相组成、结构等不同,它们的掺量对胶凝材料抗侵蚀性能的影响存在很大的差异。粉煤灰的掺入对水泥胶凝材料抗硫酸盐侵蚀性能的影响较大,而矿渣粉的影响相对较小。随着粉煤灰掺量的增加,胶砂试件的抗蚀系数呈现逐渐增大的趋势。主要是因为粉煤灰早期活性较低,能够使硫酸盐侵蚀水泥基材料时的诱导期延长,当粉煤灰掺量大于10%时,随着粉煤灰掺量的增加,这种作用越明显。矿渣粉对胶凝材料抗侵蚀作用较差,随着掺量的增加,水泥胶凝材料56d 抗侵蚀系数逐渐降低。

5 总结

(1)粉煤灰的掺入会降低水泥胶凝材料56d 抗折强度,随着掺量增加强度降低幅度增大。矿渣粉对水泥胶凝材料的抗折强度的贡献率大于粉煤灰。

(2)粉煤灰对改善水泥胶凝材料抗硫酸盐侵蚀性能优于矿渣粉,多元胶凝材料体系的抗硫酸盐侵蚀性能优于单一的胶凝材料。

(3)矿物掺合料有利于提高胶凝材料的抗侵蚀性能,但随着龄期的延长和掺量的增加,抗侵蚀能力逐步减弱。