隧道钢筋保护层施工工艺及自动化工装的研究运用

2020-10-10辛军响

辛军响

(中铁十八局集团第三工程有限公司 河北涿州 072750)

1 引言

隧道二衬结构钢筋安装是隧道施工的一个很重要工序,保护层的控制又是钢筋安装重要卡控的环节。 传统的定位筋法纯人工操作、工艺简单、工效低、保护层不易控制、达标率低且不稳定,保护层厚度超限达到设计值的2 ~3 倍,也有出现露筋的现象。 随着隧道施工全工序机械化、自动化、智能化施工技术的逐步推进,如何通过一套简易、高效的工装和配套机具解决钢筋空间定位和保护层厚度达标的问题,成为施工单位和隧道工装制造企业亟待要解决的问题。 针对保护层施工存在的问题,结合现有隧道施工工装机具,用一种自动调节钢筋定位卡具的支撑机构作为胎具对拱墙范围的钢筋进行空间定位,解决人工定位筋法存在的诸多问题。

2 钢筋保护层的力学作用和防护作用

钢筋混凝土中的两种材料发挥了各自的受力性能,又能很好地协调工作,共同承担结构构件所承受的外部荷载[1]。 钢筋混凝土要有合理的保护层厚度,就要使钢筋的抗拉和混凝土的抗压达到技术规范的最优标准,则需要把钢筋安放在混凝土里的准确位置[2],并满足( +10,0)mm 的偏差要求[3],尽可能满足在不需进行大修即可按预定目的使用的年限不低于100 年[4]的要求。 动车组高速进出隧道时产生的活塞效应引起隧道内部空气速度场和压力场的变化[5],使同一部位的拉、压应力的长期频繁交替变化,导致混凝土与钢筋的粘接松弛而握裹力丧失、混凝土开裂。 钢筋在空气和水的作用下发生的电化腐蚀、化学腐蚀和应力腐蚀[6],钢筋保护层就起到防止或减缓钢筋腐蚀的作用。 保护层厚度越大, 截面的有效高度越小, 构件的承载力也越低[7],保护层厚度越小,表层混凝土因碳化钢筋腐蚀越快。 因此,研究钢筋保护层自动化控制工装对提高隧道工程质量,推进智能化施工水平有重要的意义。

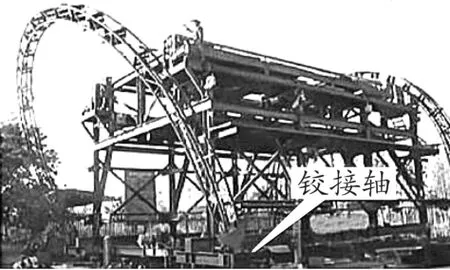

3 新型防水板钢筋综合台车

3.1 两种常见的钢筋安装台车使用现状

近几年以钢筋定位卡具为支撑体系的安装台车应用于现场,钢筋安装质量和保护层达标率得到了较大的提高。 一种适用于长距离明洞钢筋绑扎台车[8],仅适用于明洞或明挖法施工的隧道。 另一种带有钢筋切料加工功能的防水板钢筋自动化安装一体台车[9],其工序繁琐、工效低、安装钢筋时需拆除通风管、占用空间大、使用条件受限。

3.2 防水板钢筋综合台车结构和功能

以一种适用于软弱围岩短步距的新型防水板铺设台车[10]为基本骨架,增加钢筋定位卡具兼作支撑机构,扩展防水板铺设台车的功能。

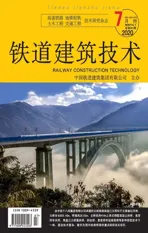

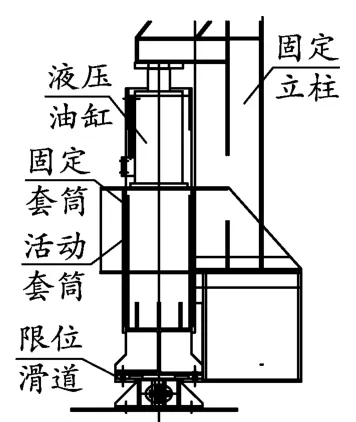

钢筋定位卡具是由环向7 组钢筋间距定位卡槽和纵向2 ×7 组支撑丝杠组成。 通过调整台架位置和丝杠伸缩,实现内、外层钢筋空间定位。 防水板钢筋综合台车如图1 所示。

图1 防水板钢筋综合台车结构示意

3.3 防水板钢筋综合台车卡具支撑定位法施工

3.3.1 工艺流程

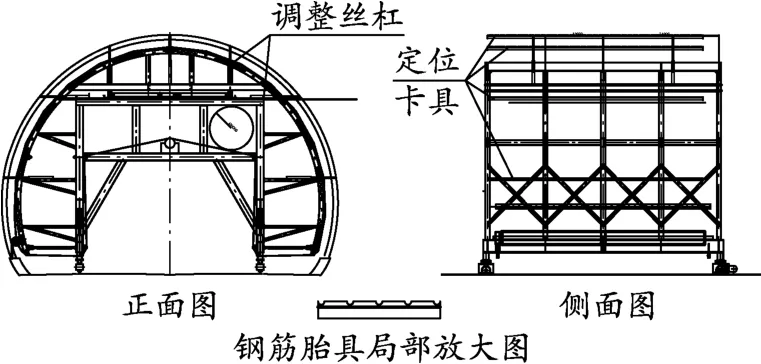

防水板钢筋综合台车支撑卡具定位法施工工艺流程图如图2 所示。

图2 综合台车支撑卡具定位法施工工艺流程

3.3.2 工艺步骤及主要控制要点

第1 步:移动台车至施工工位,测量调整定位卡具至内层钢筋位置并锁定。 定位时要考虑台车撤离后拱部钢筋下沉,适当加大预留量。

第2 步:人工逐根安装内层主筋,检查合格后安装纵向分布筋。

第3 步:调整定位卡具至外层钢筋位置锁定,先安装内、外两层钢筋之间的层距固定筋,再安装外层主筋和分布筋。

第4 步:内、外两层钢筋质量检查合格后安装勾筋和混凝土垫块。

第5 步:台车移至下一区段,用同样的方法安装钢筋和垫块。

第6 步:大模板台车就位,复测保护层厚度。

3.3.3 应用效果

采取与定位筋法相同的检测方案验证分析,保护层达标率明显提升,各部位在95%以上。 二衬主筋定位准确、间距均匀、保护层质量稳定均一、施工安全可靠。 存在以下缺点:钢筋定位卡具和竖向支撑杆占用了作业平台的空间,安装防水板时有所影响;卡具调整过程均为人工操作,需要多次测量复核再调整,一般耗时30 ~45 min;台车长度仅6 m,安装一组12 m 长二衬区段的钢筋要移动2 次台车。

4 防水板钢筋综合台车自动定位卡具研究

防水板钢筋综合台车是目前在施工现场应用技术较为先进的防水板和钢筋安装一体机具,由于卡具的支撑骨架和精确定位作用,提高了钢筋安装质量和保护层的达标率,但存在人工调整卡具需要反复多次、耗时长、工效低、施工人员和劳动强度均没有减小。

在防水板钢筋综合台车的基础上,再一次进行升级改造,在钢筋卡具调整定位方面采用数字化精密测控制装置实现自动快速精准定位。

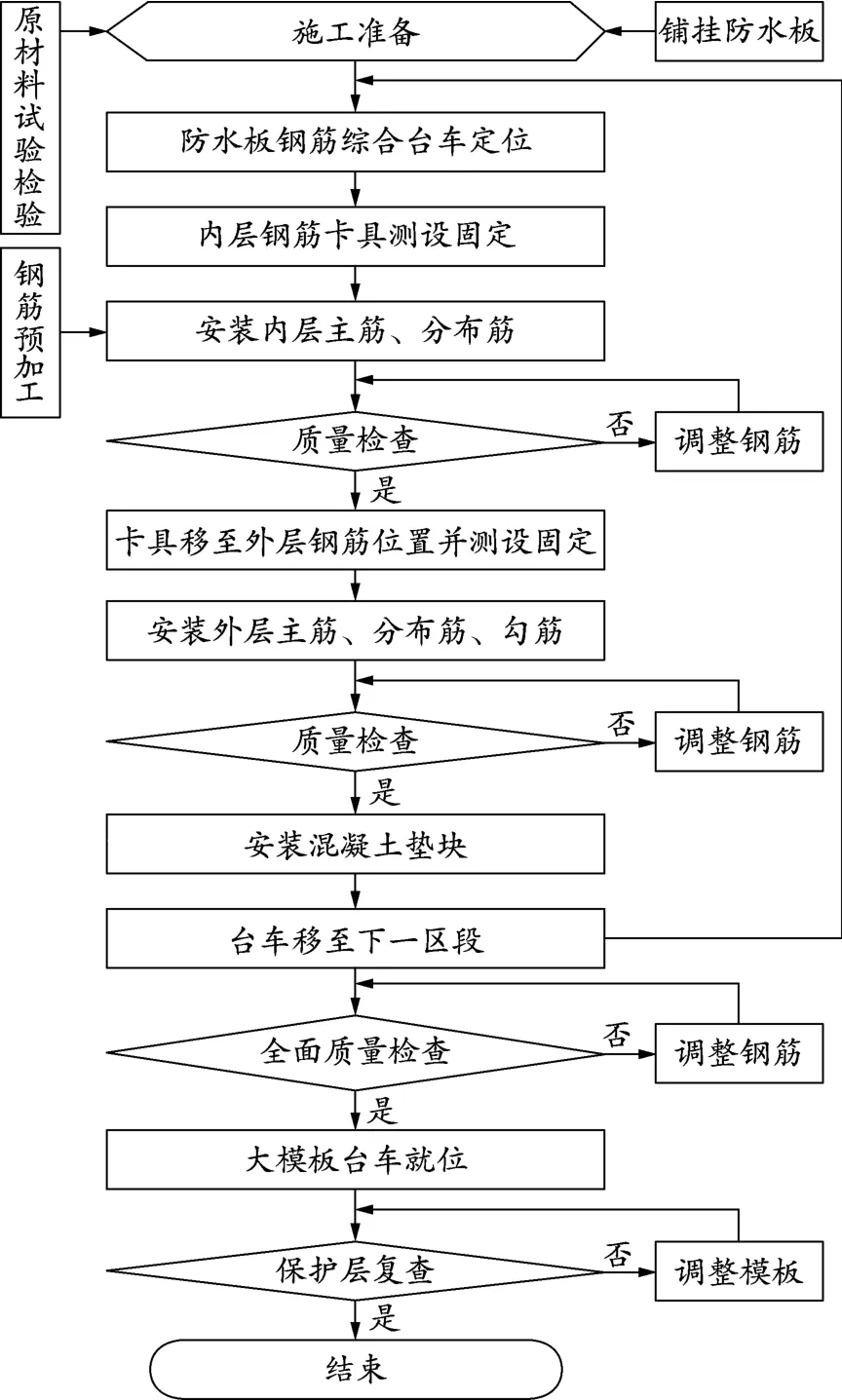

4.1 台架定位机械化

在台架四个行走轮与立柱之间设置能够左右水平调整的横移机构。 横移机构主要由液压油缸和限位滑道两部分组成,如图3 所示。 在台架的四个立柱上设置上下调整台车高度的竖向举升机构。竖向举升机构主要由固定套筒、活动套筒、液压油缸、限位滑道组成,如图4 所示。

图3 水平调整装置

图4 垂直调整装置

4.2 钢筋卡具定位自动化系统

4.2.1 系统组成单元

测量单元、数据运算单元、液压泵站及配套控制单元、油缸及位移传感控制器四大部分。

4.2.2 各单元的作用

(1)测量单元:全站仪自由设站法测得台车实际空间坐标,通过蓝牙将数据传至数据运算单元。全站仪在台车固定位置调平,后视2 个以上已知坐标的导线点或临时导线点。 后视点可在已完成二衬地段两侧边墙上锚入棱镜杆,安装好配套棱镜测得坐标,也可以直接使用控制导线上已知坐标的导线点,根据通视条件而定。

(2)数据运算单元:接收和存储来自测量单元的数据信息、存储线路平、纵面设计参数、钢筋设计参数、台车测量基座与定位卡具的相对位置数据。工作时输入台车起始里程便可快速运算得出需要调整的参数,再通过编程控制器向位移传感器发出调整指令,同时接收位移传感控制器反馈回来的信息进行复核运算。

(3)液压泵站及配套控制单元:给液压油缸提供动力;配套的伺服电磁阀接受位移传感器的开闭控制。

(4)油缸及位移传感控制器单元:执行指令完成卡具精准定位。 向数据运算单元反馈卡具空间位置信息。

4.2.3 系统工作原理

(1)将线路平、纵面参数、隧道断面设计参数、钢筋设计参数、卡具上2 ×7 个定位关键点的空间位置与测量基座的相对位置数据提前录入数据运算分析单元。

(2)人工操作对台车水平和垂直方向定位,偏差控制在100 mm 之内。

(3)开启数据运算单元,系统软件及位移传感器初始化。 输入台车两端头的里程桩号,系统自动计算14 个卡具点的设计坐标信息。

(4)安装调平全站仪,后视两个控制点,机载程序测得基座处的实际坐标,并将数据通过蓝牙无线推送至运算单元。

(5)数据计算单元将接收来的坐标信息经过软件运算,得出定位卡具需要调整的数据信息,通过编程控制器向位移传感控制器发出调整指令。

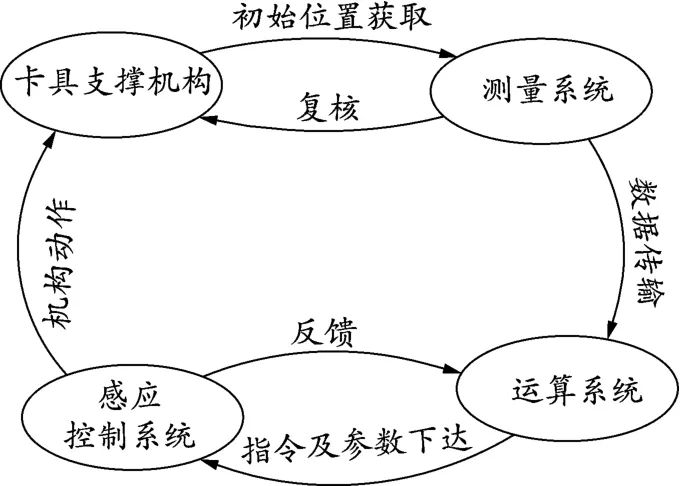

(6)液压油缸的外部安装位移传感器,位移传感器内部的驱动步进电机的转速和转数靠光电式旋转编码器来采集,旋转编码器采集的信号和位移传感器采集的信号反馈给可编程控制器,控制器将采集的信号进行比较后把得到的差值再传递给步进电机来实现对液压缸的闭环控制[11]。 系统工作原理如图5 所示。

图5 钢筋卡具自动化工作原理

4.3 台车技术改造

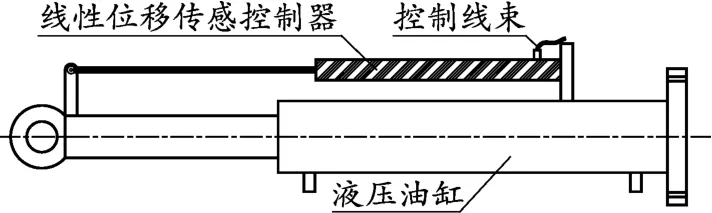

(1)将防水板钢筋台车支撑定位卡具的调整丝杠更换为液压油缸,并加装位移传感控制器和线束。 液压油缸与位移传感控制器连接如图6 所示。

图6 液压油缸与线性位移传感控制器连接

(2)在台车底部纵梁上安装液压泵站、配套伺服电磁阀、油路管线、配电控制柜及电力线。

(3)在台架另一侧纵梁位置安装计算机控制单元、电源线、数据控制线。 计算机安装在铁制柜中,做好防水防潮防碰撞保护。

(4)台车两端安装固定的全站仪螺旋基座。 精密测量器件,做好碰撞防护。

4.4 钢筋卡具自动定位施工工艺

4.4.1 工艺流程图

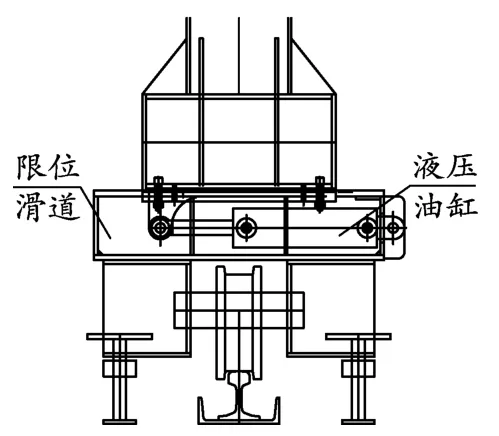

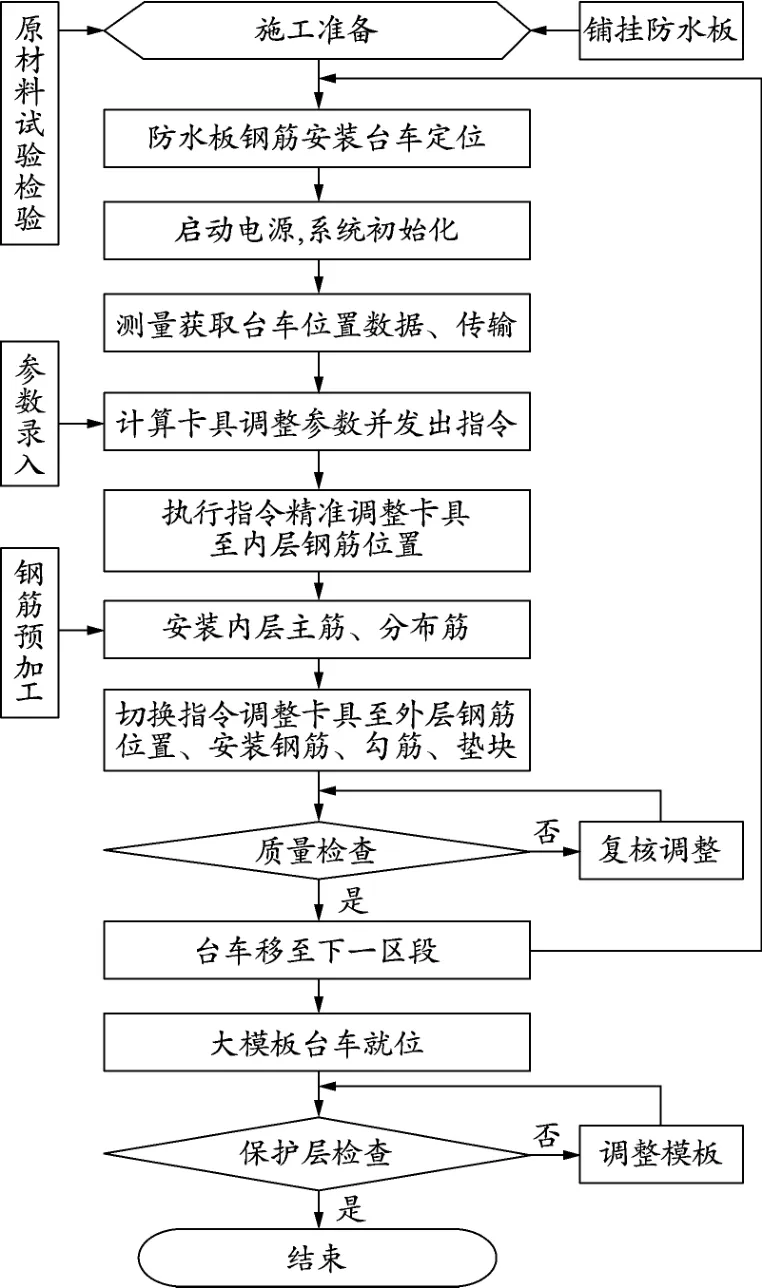

卡具自动定位施工工艺流程图如图7 所示。

图7 钢筋卡具自动定位施工工艺流程

4.4.2 工艺控制要点

(1)台车行走轨道的中线与隧道中线的偏差应≤150 mm。

(2)台车使用前对卡具上的2 ×7 个关键定位点与台车测量基座的关系值要进行多次测量复核,确保准确无误。

(3)大面积展开施工前要进行工艺性试验,检查验证拱部钢筋预留下沉变形量、钢筋在混凝土中的位置、保护层达标率和厚度均匀稳定性。

(4)钢筋定位卡具撤离后拱部钢筋在重力作用下沉变形,设置定位参数修正值时,拱部3 个点和拱腰2 个的修正值根据工艺性试验确定。

4.4.3 应用效果

采用钢筋卡具自动定位,精度高,响应快。 卡具调整时间由原人工调整45 min 降到3 min 之内。钢筋保护层100%达标,厚度均一。

4.5 钢筋输送机械化

(1)传统钢筋输送是在地面完成机械连接后,由8 个工人逐根抽送安装的。 劳力需求量大,劳动强度高,速度慢,工效低。

(2)一种在防水板铺挂台车前端安装钢筋提升盛具的钢筋安装台车[12],使用卷扬机一次能将15 根长钢筋转体提升到施工区域,如图8 所示。 该装置能够减轻劳动强度,存在以下问题:

①钢筋不预弯情况下,由于钢筋的弹性作用逐根装进盛具和卸出时费时费力。

②现场预弯钢筋和盛具平放于地面上装钢筋时占用空间大,不适用于软弱围岩短步距施工。

③高空二次搬运钢筋存在安全风险。

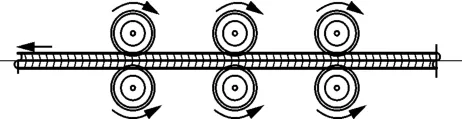

(3)夹持助力型钢筋输送器。

夹持型钢筋输送器作为钢筋安装施工时的辅助机具,主要功能是替代部分人工作业。

夹持助力型钢筋输送器依靠3 ~4 对尼纶材质带有凹槽的轮子夹持钢筋,利用轮子与钢筋之间的摩擦力助力推送。 夹持轮由变频电机驱动,智能拉力感应装置控制输送速度,钢筋安装施工时3 ~5 人引导钢筋至安装位置即可。 可节省劳力3 人、减轻劳动强度、提高工作效率。 夹持助力型钢筋输送器示意如图9 所示。

图8 钢筋提升装置

图9 夹持助力型 钢筋输送器示意

5 结束语

高铁隧道施工正由全工序机械化向自动化、智能化方向快速发展。 “百年大计,质量第一”,每一道工序高质量达标的前提是工装设备的保障。 随着大型自动化、智能化的工装设备逐步运用于施工现场,我国隧道工程质量和施工效率也将会大幅度提升。 隧道钢筋安装自动化精准定位的工装机具将助力推动全工序自动化、智能化施工水平的提升,真正实现“以工装保工艺,以工艺保质量,以质量保安全”的管理目标。