翼子板材料成形性能分析

2020-10-09王禹韩丹

王禹 韩丹

摘 要:使用PAM-STAMP 2G软件对翼子板的冲压成形过程进行模拟,分析压边力和摩擦系数等参数对材料成形性能的影响,并且对工艺参数进行优化,预测成形过程中可能出现的起皱和破裂现象。为检验数值模拟结果与翼子板实物之间的有效性,在现场冲压实际翼子板零件,采用德国GOM公司的光学应变测量系统ARGUS对翼子板进行测量分析。研究结果表明:工艺参数优化后的翼子板,明显降低了破裂现象的风险,且实物零件的在线测量结果和模拟成形结果相吻合,得到了理想的成形零件。

关键词:翼子板;成形性能;PAM-STAMP 2G;工艺参数

汽车覆盖件一般由3mm以内厚度的薄板料冲压而成,具有尺寸大、外形复杂、表面质量要求高和材料厚度薄等特点[1]。汽车覆盖件的冲压过程涉及到材料非线性、几何非线性和复杂的接触和摩擦等问题,是个相对复杂的变形过程。很难正确的预测最终的成形结果。现在的汽车厂主要是依靠技术人员的经验来进行模具的加工设计和工艺参数的设计,然后通过试模的方式来检验覆盖件能否符合产品的设计和要求。这样不但延长了产品的设计周期,同时也消耗了大量的人力和财力[2-4]。

当下计算机快速发展,有限元方法也在加速成熟,模拟板料成形过程的技术在工业生产中的应用越来越广泛。该技术能精确地预测可能出现的比如起皱、破裂和回弹等缺陷,从而减短模具设计周期,优化工艺参数和模具结构,降低生产成本,提高模具和冲压件产品的质量[5]。

本文以汽车翼子板为例,使用模拟成形软件模拟零件的成形过程,分析压边力和摩擦系数两种参数对成形性能的影响,并且根据其成形结果进行优化,并快速预测材料的起皱以及破裂现象的发生部位,降低了材料出现破裂和起皱的风险。为翼子板材料的实际生产提供了良好的理论依据。

1 建立翼子板有限元模型

1.1 建立有限元模型

首先用CAD軟件对翼子板进行型面设计,并确定冲压方向、添加压料面和工艺补充面并建立几何模型。

然后把几何模型以igs的格式导入到PAM-STAMP 2G软件当中,利用软件中的前处理模块将其用网格进行划分,建立起凹模的有限元模型。再建立起凸模和压边圈的有限元模型。板料可以直接在PAM-STAMP 2G的软件中生成。

1.2 材料参数和边界条件设置

材料选用本钢生产的厚度为0.7mm的DC04冷轧薄板,材料力学性能见表1所示。

在冲压成形的模拟过程当中,软件默认的板料与模具之间的初始摩擦系数为0.12,软件采用动力显示算法进行求解。

2 工艺参数对成形性能的影响

2.1 压边力对成形性能的影响

压边力是影响板料冲压成形过程的重要参数,会很大程度影响零件的成形性能。压边力的作用主要是控制材料的流动,保证材料冲压成形过程顺利进行。压边力选择过小时,板料成形会有起皱现象出现;压边力选择过大时,板料成形会有破裂现象出现。因此压边力的选择很重要。

由公式(1)估算得到翼子板冲压成形时施加的压边力约为850kN。本文选取下面几组压边力进行翼子板的成形过程分析:750kN、850kN、950kN、1050kN。

在PAM-STAMP 2G软件中成形极限图被划分为六个区域,分别为起皱区、起皱倾向区、拉延不足区、安全区、破裂临界区、破裂区。

当压边力为750kN时,翼子板表面出现起皱现象,四周有起皱趋势。压边力为950kN和1050kN时,起皱现象消失,但板料有破裂现象出现。压边力为850kN时,起皱趋势的面积相比压边力为750kN时有所减少,降低了板料发生起皱现象的几率,除了在圆圈区域内出现了破裂现象,板料的其他部位没有出现破裂现象,零件的成形质量整体良好。因此,认为压边力为850kN时为最佳压边力值。

翼子板的表面形状变化较大,各处的拉延深度也各有不同,并且受圆角半径的影响,零件出现起皱和破裂现象。但有些缺陷出现在材料的工艺补充面上,在后续工序当中会被修边去除,不会影响零件的成形质量。我们只关注零件有效区域内的成形情况,表1中列出了有效区域内,不同的压边力时板料的最大减薄率和最大增厚率。

从表2看出,随着压边力增大,板料最大减薄率也增大,最大增厚率减小,当压边力为950kN时,板料开始出现破裂现象。这说明随着压边力的增大,可以有效防止起皱现象的发生,但增加了板料发生破裂现象的机会。

2.2 摩擦系数对成形性能的影响

在实际生产中,我们经常使用改变润滑条件的方式来保证冲压过程的顺利进行,为此我们通过改变摩擦系数的大小来改变润滑条件。在其他设置不变的条件下,压边力为850kN,分别取摩擦系数为0.10、0.11、0.12、0.13进行模拟分析,观察不同摩擦系数参数下板料的成形性能。

摩擦系数分别为0.10、0.11、0.13时部分区域发生破裂现象。当摩擦系数为0.10时,部分区域的板料出现了起皱现象,周围板料也有要发生起皱现象的趋势。随着摩擦系数增大,起皱现象消失并且起皱趋势的区域减少。摩擦系数为0.13时,部分域的板料出现了破裂现象。摩擦系数为0.11时,起皱趋势的面积相对减少,更没有发生破裂现象,而且零件也基本上处于安全区域内。而出现的破裂现象将会在后续的工序中被修剪掉,不会影响到零件的整体成形质量。

随着摩擦系数增大,板料最大减薄率增大,最大增厚率减小。摩擦系数为0.13时,板料出现了破裂的现象。这说明随着摩擦系数的增大,板料发生破裂现象的风险增加。摩擦系数为0.11时,有效区内的最大减薄率为27.43%,比摩擦系数为0.12时的最大减薄率小,意味着更不容易发生破裂现象,而且起皱现象也几乎都消失了。因此摩擦系数为0.11时更合理。

2.3 工艺参数优化后的板料厚度分布和减薄分布

图1时板料进行优化后的厚度分布图。可以看到,板料的整体厚度分布较为均匀,在箭头所指的区域内(不属于有效区域),由于受到较大的拉应力,该区域的板料厚度最小,为045mm。压边部分的板料厚度最大,为0.74mm。

图2为优化后的板料厚度减薄分布图。板料厚度减薄均匀,但在箭头所示区域内减薄明显,板料最大减薄率为3563%,超过了30%最薄极限厚度,但出现在工艺补充面上,不属于板料的有效区域,在后续工序中会被修剪掉,有效区域内的板料最大减薄率为27.43%,未超过30%最薄极限厚度,有效区域内的板料最大增厚率为1.47%,符合板料成形的要求。

综合得出,压边力为850kN,摩擦系数为0.11时,为生产合格翼子板的理想工艺条件。

2.4 翼子板成形仿真试验验证

为验证翼子板数值模拟的准确性,進行成形模拟零件和冲压零件的对比,取一块翼子板零件冲压板料,采用电腐蚀的技术在其表面上印制网格点,然后在冲压模具上进行实际生产。采用德国GOM公司的光学应变测量系统ARGUS对翼子板进行测量分析。

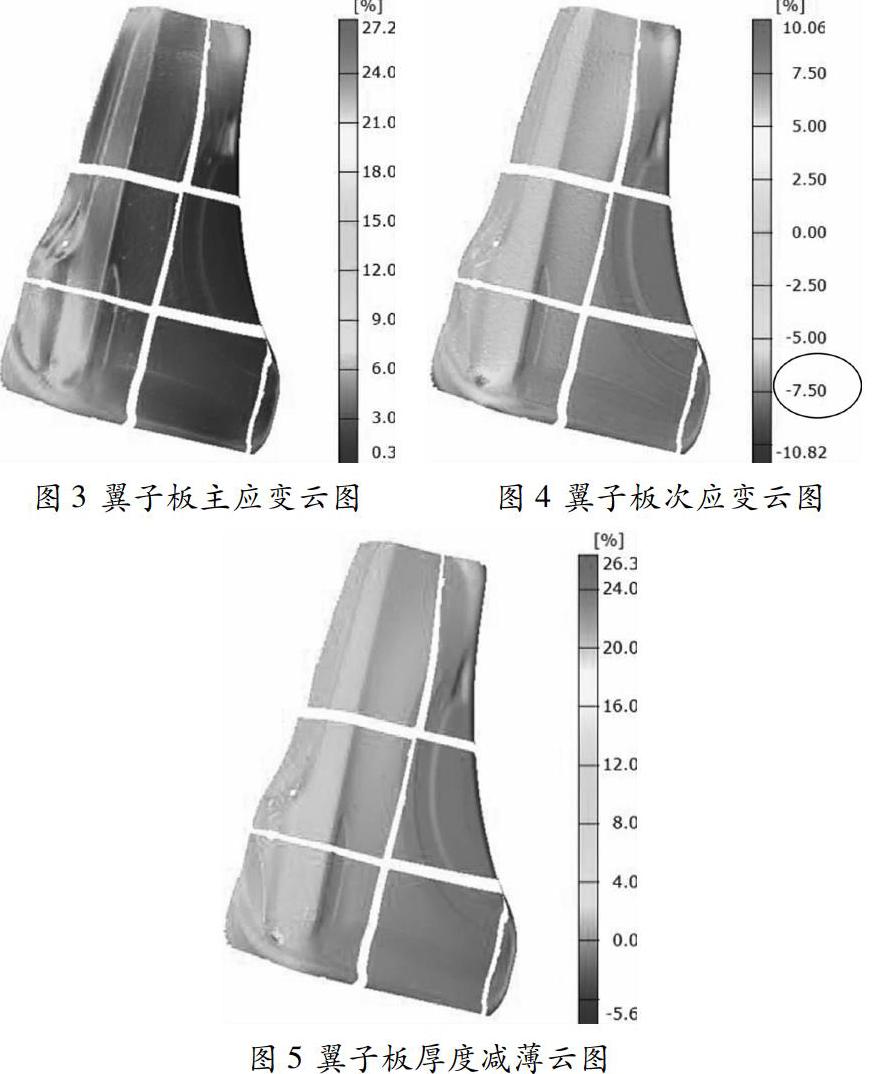

图3、4、5分别为翼子板的主应变图、次应变图和厚度减薄图。图4中圆圈区域对应的主应变最大,值为27.2%,对应的次应变为10.06%,说明材料的变形方式以胀形为主;翼子板成形后的厚度减薄最大值26.3%,未超过30%最薄极限厚度,与模拟结果一致,说明用数值模拟分析对零件成形的预测是可行的。

3 结论

(1)使用PAM-STAMP 2G软件对翼子板成形的过程进行数值模拟分析,可以预测翼子板成形过程中的起皱和破裂现象。

(2)通过研究压边力和摩擦系数对翼子板成形性能的影响,根据两种参数的变化规律,优化翼子板的工艺参数,得到了理想的成形零件。

(3)通过对比验证翼子板实物零件和模拟零件的成形质量,板料冲压成形过程的模拟分析可有效预测成形过程中可能出现的起皱和破裂现象,减少实际生产过程中的试模次数,降低成本,提升零件的成形质量。

参考文献:

[1]杨曼云,孙希平,李琦.薄板冲压数值模拟技术在汽车覆盖件制造中的应用[J].CAD/CAM与制造业信息化,2006(10):81-83.

[2]代洪庆,刘晓晶,闫巍,等.汽车覆盖件冲压成型的计算机仿真[J]制造业信息化,2006(5):90-91.

[3]王家昆,李琦,胡东勇,等.汽车覆盖件冲压成形的数值模拟[J].模具工业,2006,32(2):1-5.

[4]刘海涛,覃希治.典型薄板冲压件的工艺分析与实现[J].金属加工,2010(17):47-51.