仿生翼水下航行器直航运动时水动力性能分析

2020-09-30吴俊飞熊学军

□ 李 阳 □ 吴俊飞 □ 熊学军

1.青岛科技大学 机电工程学院 山东青岛 266061 2.自然资源部第一海洋研究所 山东青岛 266061

1 分析背景

水下航行器是能够完成多种水下任务的重要工具,广泛应用于军事、科研、民生等领域。大航程和高航速是水下航行器完成预定任务必须具备的条件。目前,水下航行器未能达到期望航程、航速的原因主要在于直航阻力过大。海豚在漫长的自然进化过程中表现出了非凡的水下运动能力,流线型身体及尾鳍是重要的减阻因素,使瞬时游速可快于11 m/s,平均推进效率保持在75%~90%之间,海豚由此成为合适的仿生对象。

笔者基于海豚尾部流线型外形,优化建立仿生翼,通过计算流体力学软件对仿生翼和平板翼进行模拟分析,对比不同形式尾翼水下航行器的水动力性能[1]。

2 阻力分析与减阻方法

水下航行器在水中运动时,主要受到流体动力的作用,流体动力在水下航行器运动相反方向上的分量定义为水下航行器的阻力[2-3]。基于阻力产生的原因,可以将阻力分为四类:黏性阻力、诱导阻力、惯性阻力、兴波阻力。

水下航行器在水下运动时所受到的阻力与自身的运动状态有关。水下航行器在水面或者近水面的水下运动时,兴波阻力才会产生。当水深大于水下航行器直径的3倍时,兴波阻力几乎可以忽略不计。笔者设计的水下航行器水下深度为150~200 m,远远大于水下航行器的直径0.28 m,因此不考虑兴波阻力的影响。诱导阻力与流体的黏度无关,所以在水下航行器设计建造时,一般不考虑诱导阻力的影响。水下航行器进行匀速运动时,不产生惯性力。笔者模拟的工况均为匀速来流,因此也不考虑惯性阻力的影响。由于水下航行器一旦在水下运动,就会受到黏性阻力的影响,因此黏性阻力是水下航行器的主要阻力。

综合上述分析可知,笔者在设计中只需考虑黏性阻力的作用。黏性阻力由摩擦阻力和黏性压差阻力构成,摩擦阻力与壳体材质及表面粗糙度有关,黏性压差阻力与水下航行器的几何形状有关。可见,在水下航行器所用材料及壳体表面粗糙度确定的情况下,改进水下航行器的外形结构是减小阻力的主要方法[4]。

水下航行器外形优化设计的主要任务是确定一个最优外形,使水下航行器在流场中所受到的压力连续平均分布,进而使所受到的阻力较小。水下航行器的主体采用回转体结构,中段采用平行结构,艏艉部采用Myring型结构曲线。回转体结构易于加工建造,平行中段采用模块化结构,可以根据不同任务调整模块设置[5]。优化尾翼除影响水下航行器的操控、升降性能外,同时也对水下航行器整体阻力的减小起到至关重要的作用。笔者以优化尾翼形状为出发点,分析具有不同形式尾翼水下航行器的水动力性能。

3 仿生翼设计

经过自然界的优胜劣汰和自然选择,海豚、鲸鱼等海洋生物进化至水平状尾鳍,健壮有力,以中央缺刻分成左右对称的两叶,运动时具有较低的能耗和较佳的升推比。海豚尾鳍如图1所示。海豚尾鳍具有较佳的展弦比,是合适的仿生对象。笔者根据海豚尾部形状,设计仿生翼,分别对仿生翼和平板翼水下航行器直航运动时承受水平来流的工况进行模拟分析。

▲图1 海豚尾鳍

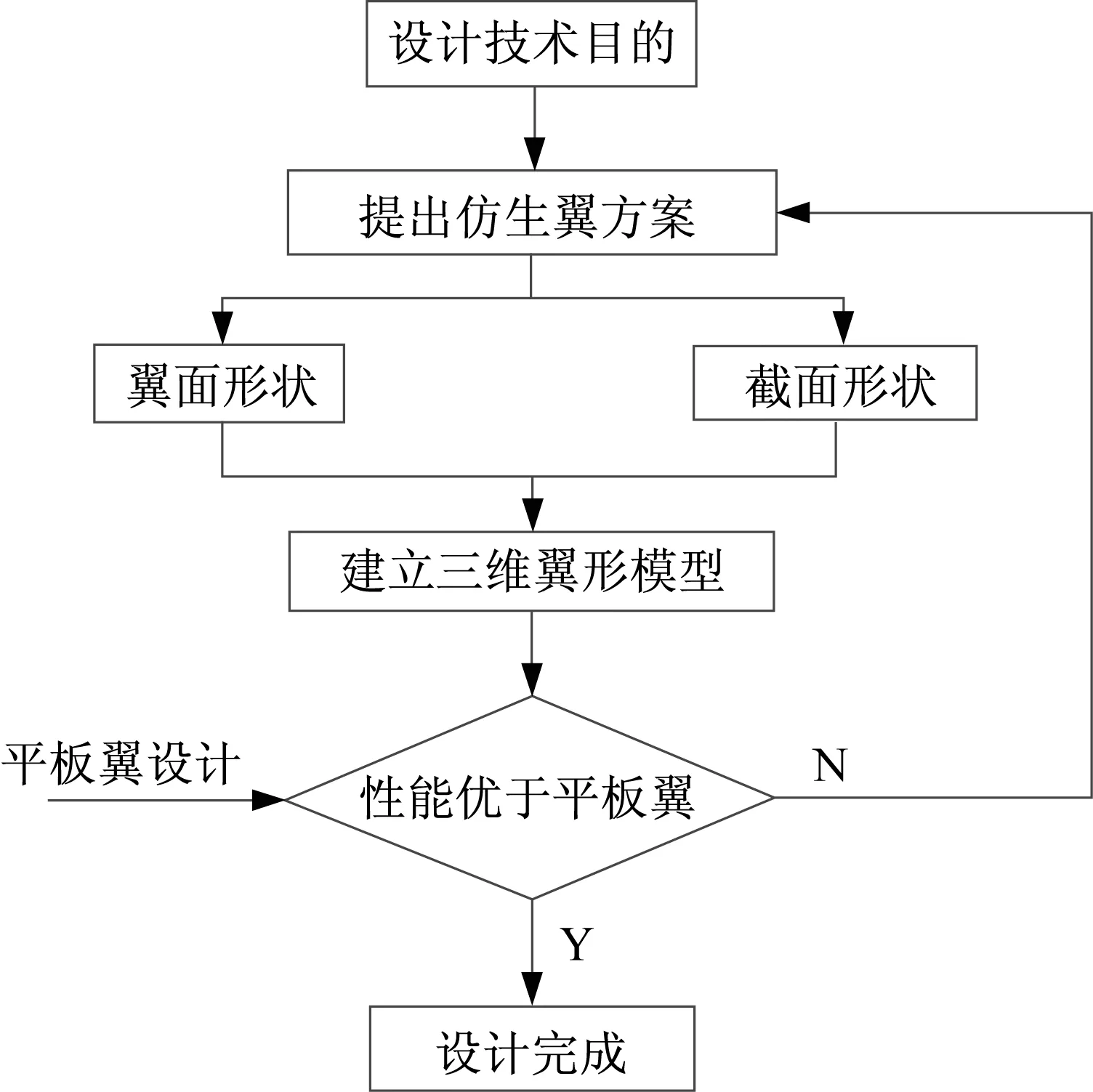

对仿生翼进行设计时,根据设计目标确定仿生翼形状,并利用计算机辅助设计软件绘制尾翼平面布局,确定仿生翼、平板翼剖面翼型,控制单一变量尾翼形状,利用SolidWorks软件绘制具有仿生翼和平板翼的水下航行器。根据水下航行器的外形尺寸及设计工况,结合相关案例确定流场区域的体积尺寸,利用ICEM前处理软件进行结构化网格划分,采用三种不同的网格密度,进行网格无关性测试,从而选取合适的网格密度,对两种具有不同形式尾翼的水下航行器进行水动力计算。根据实际海况确定模拟的初始条件,分别在五种速度工况下利用Fluent软件计算两种不同形式尾翼水下航行器的水动力性能。根据仿真结果对两种形式尾翼的水下航行器进行对比,如果仿生翼水下航行器的水动力性能优于平板翼水下航行器,那么完成仿生翼的外形设计;如果结果相反,那么对仿生翼进行优化改进,直至满足要求为止[6]。仿生翼的设计流程如图2所示。

▲图2 仿生翼设计流程

4 水下航行器物理模型

对海豚尾鳍进行平行投影,导入计算机辅助设计软件,并对轮廓曲线优化处理。确定形状后,尾翼的翼面面积是完成尾翼设计的重要参数,目前关于尾翼翼面面积的具体求解方法较少且不成熟,因此采用经验公式进行初步估算。经验公式为:

(1)

式中:S为尾翼翼面面积;D为水下航行器最大直径;L为水下航行器总长;B为水下航行器宽。

笔者研究中,B与D相等。挪威船级社建议,得出的尾翼翼面面积再额外增大40%,尾翼采用NACA0012翼面型号[7-8]。

航行器艏艉部采用Myring型曲线,中段采用平行结构。Myring型艏部形状曲线方程为:

(2)

Myring型艉部形状曲线方程为:

(3)

式中:a为艏部长度;b为平行段中体长度;c为艉部长度;d为平行段中体直径;x为水下航行器中心轴线上点到艏部顶点的距离;r为x点处的半径。

n、θ分别为控制艏艉部曲线饱和度的参数,n和θ越大,艏艉部越饱满。

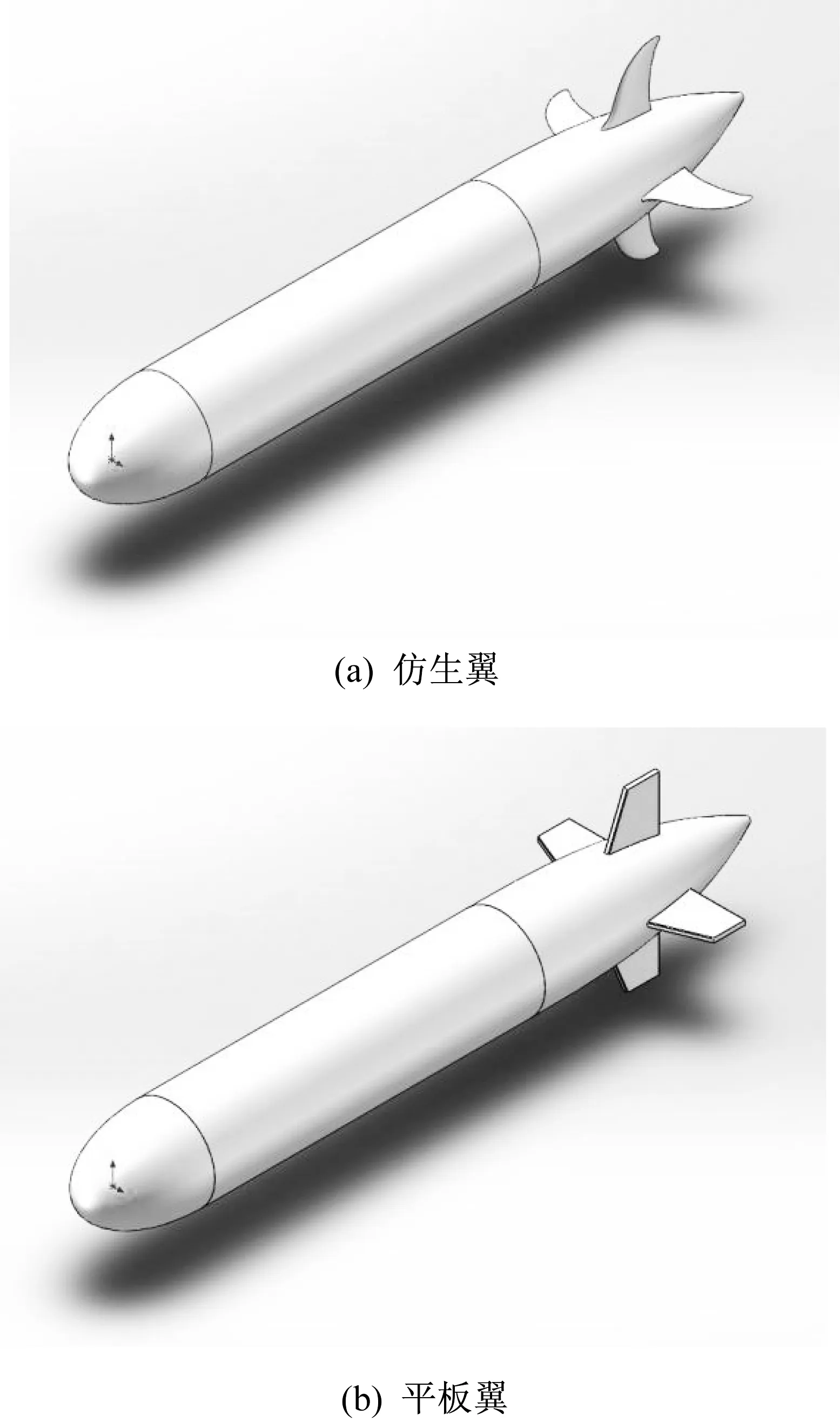

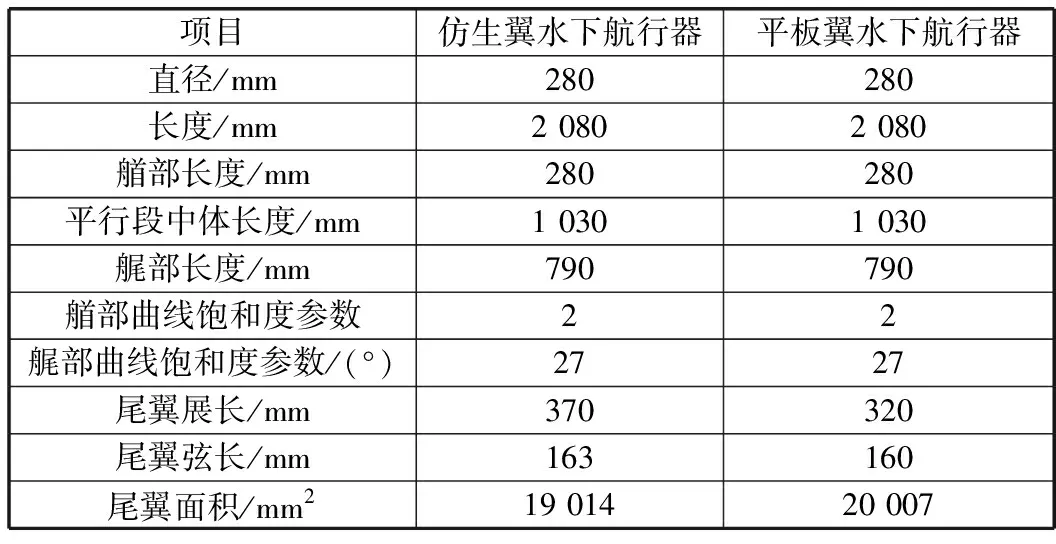

利用SolidWorks软件完成对水下航行器主体及尾翼的三维建模,切除水下航行器主体艉部尖点,切除长度为延轴向20 mm,以便进行网格划分。两种不同形式尾翼水下航行器的外形尺寸参数见表1,三维外形如图3所示。

▲图3 水下航行器三维外形

表1 水下航行器外形尺寸参数

5 水下航行器水动力性能仿真

5.1 网格划分

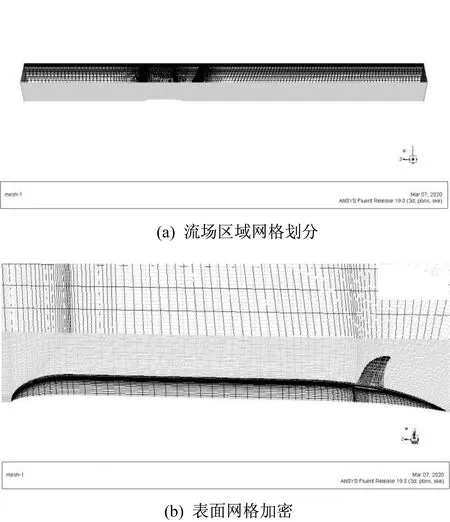

对水下航行器进行水动力仿真之前,先用ICEM前处理软件进行网格划分。首先确定水下航行器所处流场区域的大小,根据文献[9]的建议,流场区域应足够大,才能较为真实地模拟现实工况,因此总长度取水下航行器总长的10倍,宽度为水下航行器宽度的10倍,水下航行器延竖直方向放置在流场区域中间位置,沿流场区域轴向方向水下航行器前部长度取3L,后部长度取6L。

网格划分是仿真的第一步,网格质量的好坏直接影响仿真结果的准确性。笔者采用结构化网格划分,结构化网格可以更加方便地调节网格精度。对于处理边界层问题,结构化网格相比非结构化网格,仿真计算结果具有更高的准确度和可信度。因为水下航行器模型为对称结构,所以在划分网格时对模型进行简化,只取整体结构的1/4,并且保证流场区域、水下航行器各部分结构都包含其中。待计算完成后,将结果对称整合处理,这样既不影响计算结果的准确度,又可以提高计算效率,是对称图形常规简化处理方式的一种。在对流场区域进行网格划分时,流场区域可采用稀疏网格。在对水下航行器进行网格划分时,应对水下航行器表面进行网格加密处理,这样既可以保证网格数量,提高计算精度,又可以减小工作站内存占用空间,缩短计算时间,提高算例的计算效率[10]。水下航行器模型网格划分如图4所示。

▲图4 水下航行器模型网格划分

5.2 网格无关性测试

网格数量的多少直接影响仿真结果的准确度和可信度。网格划分尺寸过大,网格总量较少,计算精度难以保证。网格划分尺寸过小,网格总量太大,收敛速度慢,计算时间长,占用资源多。因此进行网格无关性测试,目的在于在保证计算结果准确度和可信度的前提下,尽量提高计算效率,缩短计算时间,使结果尽快达到收敛。

通过参考大量文献和实践经验,笔者在网格无关性测试中将仿生翼水下航行器分别划分为49万、106万、219万左右数量的结构化网格,在水下150 m处无攻角和航速五节的工况下,使用Standardk-ε湍流模型进行仿真,通过对比不同网格数量时的水动力性能仿真结果,得到适合模型仿真分析的网格数量。对比结果见表2。

表2 网格无关性测试对比结果

将106万左右网格数量的模型仿真结果作为对照值,与49万和219万左右网格数量的计算结果进行对比,从而得出网格数量对计算精度的影响。由表2可以看出,网格数量在49万左右时,算例运行较快,占用内存较小,但计算结果误差较大,精度不够;网格数量在219万左右时,结果误差与计算精度相比网格数量在106万左右时相差不大,但占用内存和计算时间却大大增加。

综上所述,水下航行器模型网格划分数量选择为106万左右,既可以保证计算的准确性,又可以节约计算成本,提高计算效率。

5.3 设置边界条件与求解计算

网格划分完毕后,将网格文件保存并导入Fluent软件进行设置计算。在Fluent软件中对来流情况、流体静压、流体区域的边界条件以及水下航行器吃水情况、湍流模型等相关参数进行设置。取来流为稳定流,来流速度设置为2 m/s、2.5 m/s、3 m/s、4 m/s、5 m/s,分别对上述情况进行仿真。流体环境为海水,设水温为20 ℃,与之相对应的密度为1.036×103kg/m3,运动黏度为1.062×10-6m2/s。水下航行器的所有面设置为Wall-function,流场各边界设置为远场条件[11]。在以上边界条件下,先试运行一个算例,检测算例计算的正确性和可行性。算例各项数值在15 000步左右趋于稳定,因此设置计算步数为30 000步,因为工况为静水条件,来流速度较慢且简单,所以模拟计算会较快趋于稳定。

使用Standardk-ε、RNGk-ε、Realizablek-ε、Standardk-ω、SSTk-ω五种湍流模型在2.5 m/s航速下对仿生翼、平板翼水下航行器进行仿真计算,得到的阻力结果见表3。通过对比发现,基于湍流模型对两种形式尾翼的水下航行器进行计算时,用RNGk-ε与用SSTk-ω计算得到的阻力比较接近,RNGk-ε模型计算结果略大,并且均比Standardk-ε模型计算结果要小。此外,无论是基于何种湍流模型,仿生翼水下航行器的阻力均比平板翼水下航行器小[12]。

表3 水下航行器阻力 N

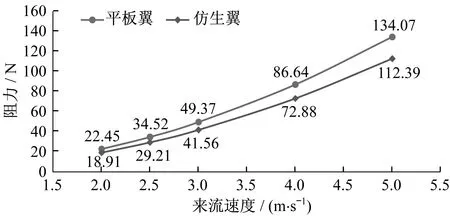

用Standardk-ε湍流模型分别在2 m/s、2.5 m/s、3 m/s、4 m/s、5 m/s来流速度下,对仿生翼、平板翼水下航行器阻力进行仿真计算,将计算结果绘制为曲线图,如图5所示。通过图5可以看出,随着来流速度的加快,两种形式尾翼水下航行器的阻力均增大,且呈增大加快趋势。

▲图5 水下航行器阻力曲线

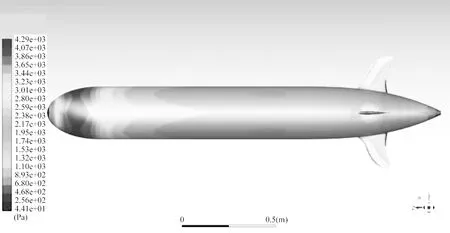

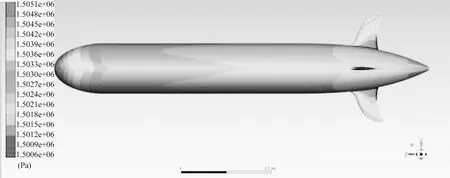

通过仿真得到仿生翼水下航行器表面动压力和总压力分布等值线图,分别如图6、图7所示。图6中,水下航行器表面动压力实际反映了水下航行器表面水流的速度,动压力越大的地方水流速度越快。由图6可知,由于水下航行器最顶端直接迎接来流,导致最顶端水流速度减慢;随后经过流线型艏部,所受动压力增大,水流在艏部位置速度加快;在水下航行器中段及艉部,动压力基本恒定,表明水流在此位置为恒定流速;仿生尾翼处直接迎接来流,但动压力在仿生尾翼处出现先增大后减小的变化趋势,这由翼型剖面形状所导致。图7中,水下航行器的表面总压力实际反映了水下航行器表面水流的压力损失,表面总压力越大,越接近真实总压力,压力损失就越小。由图7中数值变化可知,因为此次模拟条件为匀速直航,水流为恒定来流,所以水下航行器表面总压力变化很小且均匀,在仿生翼处出现总压力局部完整梯度的变化,且呈逐渐减小的态势。

▲图6 仿生翼水下航行器表面动压力分布等值线图

▲图7 仿生翼水下航行器表面总压力分布等值线图

6 结束语

笔者对水下航行器尾翼进行研究,通过改进尾翼形状来优化水下航行器的水动力性能。运用计算流体动力学方法,比较仿生翼水下航行器和平板翼水下航行器的水动力特性,得到具有不同形式尾翼的水下航行器在不同航速下的压力分布和阻力变化规律。

笔者设计的仿生翼水下航行器外形尺寸与文献[8]相似,将笔者算例的仿真结果与类似研究文献[13]中相关数据进行比较,确认笔者仿真结果与文献[8]试验结果属于同一量级,因此仿真结果具有一定的准确性。

通过研究得出结论,无论使用何种湍流模型,仿生翼水下航行器的阻力均比平板翼水下航行器的阻力小,阻力最大可减小20%,可见仿生翼水下航行器的水动力性能更优。

随着航速的加快,两种形式尾翼的水下航行器阻力均增大,且阻力有加快增大的趋势。

由仿生翼水下航行器动压力分布等值线图可知,在仿生翼水下航行器艏部顶端,受来流冲击的影响,动压力较小。经过艏部时,动压力增大。在仿生翼水下航行器直边段,动压力趋于恒定。根据伯努利方程原理,在相同的时间内,流过艏部、直边段的水流流过相同的位移,但经过不同的路程,造成水下航行器艏部、直边段的水流流速不同,经过艏部的流速要快于直边段的流速,使两段位置的动压力不同。在仿生翼处出现完整梯度动压力变化,并且呈现逐渐减小的态势,可能会在尾翼后端形成一个回流区,导致水下航行器阻力增大。

由仿生翼水下航行器总压力分布等值线图可知,仿生翼水下航行器在进行匀速直航运动时,所受水流总压力对于整个仿生翼水下航行器结构而言,数值变化处于同一量级,数值变化小。水流遇到仿生翼水下航行器时,仿生翼水下航行器所受水流总压力在表面会逐渐减小,但总压力数值变化小,压力损失小,所受阻力也小。与动压力分析一样,在尾翼后部总压力偏小,压力损失大,水流速度慢,形成一小片高压区,存在压差阻力。

综上所述,仿生翼水下航行器的水动力性能优于平板翼水下航行器,对于水下航行器的操控性能,可以在这一基础上展开研究。当然,仿生型尾翼也存在可改进之处,可以通过选择更优剖面翼型,改善水下航行器艉部流场流动情况,进一步提高水下航行器的水动力性能。