动力波洗涤系统在硫酸装置的应用

2020-09-28王帅

王 帅

(中国石油化工股份有限公司荆门分公司,湖北荆门 448004)

2004 年,中国石油化工股份有限公司荆门分公司(以下简称荆门石化)建成投产50 kt/a 硫化氢湿法制酸装置(以下简称1#硫酸装置),2008 年生产规模扩建为65 kt/a。2019 年,荆门石化新建1套由南京工程公司设计的150 kt/a 废酸裂解联合硫化氢焚烧制酸装置(以下简称2#硫酸装置),该装置采用“两头一尾”接触法制酸工艺,“一头”为废酸裂解工序,“一头”为硫化氢焚烧工序,“两头”产生的含SO2炉气分别洗涤冷却后汇入电除雾器,再经过“3+1”二转二吸制取硫酸。1#硫酸装置与2#硫酸装置的工艺特点大体相同,不同之处主要为2#硫酸装置新增了废酸裂解工艺,净化工序采用动力波逆喷洗涤代替1#硫酸装置的空塔塔顶喷淋洗涤,同时增加了相对完善的稀酸处理设施。2#硫酸装置开工后,如何保证2#硫酸装置长周期稳定运行成为新的关注重点。

影响硫酸装置长周期运行的主要因素有设备的腐蚀、系统过程气水分的控制以及干吸工序硫酸浓度的控制。根据荆门石化2 套硫酸装置操作的经验,笔者经分析认为,在系统过程气水分控制较好和设备腐蚀率较低的情况下,动力波洗涤系统的运行状态是影响2#硫酸装置长周期稳定运行的主要因素。

1 动力波洗涤系统

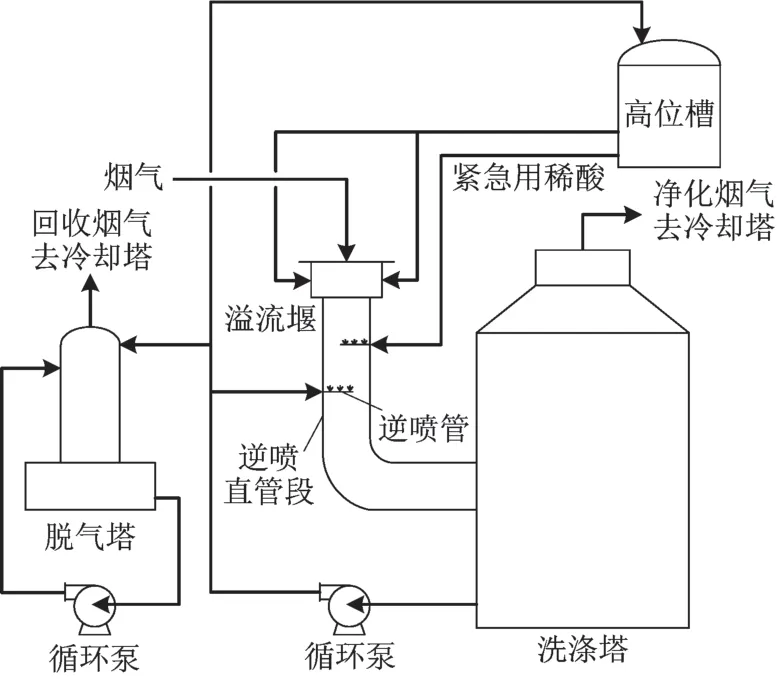

酸性气湿法制硫酸装置的净化工序动力波洗涤系统主要包括溢流堰、逆喷管、高位槽、洗涤塔以及脱气塔(废酸净化工序增加斜板沉降器)五部分。动力波洗涤系统各设备相辅相成,具有独特的泡沫洗涤原理,与普通的喷淋净化技术相比,具有耐腐蚀性强、泄漏少、操作弹性大等优点,并且能够更有效地除去废酸裂解工序所产生的杂质,较好地降低后续电除雾器的运行负荷。动力波洗涤系统示意见图1。

图1 动力波洗涤系统示意

高位槽的作用是在循环泵故障停机后能够快速对逆喷管进行降温保护,所以高位槽必须保证高液位,其中的稀酸依靠溢流送至溢流堰。

溢流堰是保护逆喷管的设施。稀酸通过切向进液管进入溢流堰,并溢流至逆喷管在其内表面形成一层保护液膜,以保护高温下的玻璃钢材质逆喷管,同时避免烟气中的颗粒烟尘在逆喷管内壁上粘附。

逆喷管包括逆喷的直管段和弯管段。为防止烟气在温度骤降的过程中造成逆喷管变形,在逆喷管与洗涤塔之间增设1 台波纹补偿器。

脱气塔的作用是脱除循环洗涤稀酸中溶解的SO2。在装置运行过程中,循环稀酸不断吸收烟气中的SO3和SO2,导致循环硫酸的浓度不断升高,加剧玻璃钢设备的腐蚀,故需通过脱气塔将循环稀酸中的SO2脱出。

2 动力波洗涤系统对硫酸装置运行的影响

2.1 溢流堰与高位槽

溢流堰采用玻璃钢内衬石墨砖,能够有效减少溢流堰在长期高温和稀酸环境下工作的腐蚀情况。常用的环氧、酚醛、呋喃玻璃钢具有良好的耐硫酸腐蚀性能,在不高于95 ℃时,均能耐w(H2SO4)50%以下硫酸的腐蚀,但使用温度最高不超过180 ℃[1]。而石墨砖最高耐温400 ℃,可在溢流堰与高温管段衔接处增加钢衬石墨砖进行过渡,利用石墨砖的耐高温性质对玻璃钢材质进行耐温补偿。

溢流堰的工艺操作是影响其运行效果的关键。溢流堰是对逆喷管的保护,而高位槽则是溢流堰的保障,高位槽中稀酸溢流至溢流堰,通过溢流堰进入逆喷管。为保证溢流堰对逆喷管的保护效果就必须保证溢流堰的溢流酸量均匀,而溢流酸量则通过高位槽稀酸溢流至溢流堰的切向进液管来调节。如果切向进液管进液量不均匀,会使逆喷管内形成的液膜不均匀,导致逆喷管直接暴露于高温烟气中造成损坏。逆喷管一旦损坏,硫酸装置净化工序将不能正常运行,所以稳定高位槽至溢流堰切向进液管的稀酸量对动力波洗涤系统稳定运行有着重要作用。

由于2#硫酸装置处理烷基化装置废酸,废酸中杂质含量较高,故废酸裂解动力波洗涤系统的溢流堰容易发生进液管堵塞的问题。为避免出现上述情况,必须对稀酸进行沉降处理,再将沉降出的稀酸溢流至逆喷直管段进行循环使用;稀酸虽然通过斜板沉降槽进行了处理,但不能有效保证稀酸沉降的效果。通过现场排污可以观察出,溢流堰仍有少部分颗粒杂质,如果溢流堰出现堵塞情况,那么2#硫酸装置的废酸系统就只能通过停工进行处理。为防止溢流堰进液管出现堵塞情况,可考虑在废酸裂解的高位槽至溢流堰的进液管管段增加过滤器,定期对过滤器进行检查和清理,对高位槽和溢流堰进行排污置换,进一步降低堵塞的风险。

目前2#硫酸装置对逆喷直管段的检查和监控手段单一,只能通过触摸感觉逆喷管外壁温度的方法来判断溢流堰的保护情况,无法做到在线准确监测和控制。在生产过程中,如果出现溢流堰溢流不均匀,会导致逆喷直管段内壁液膜分布不均,进而使逆喷直管段出现损坏,从而使装置无法正常稳定运行,因此在逆喷直管段增加温度监控是很有必要的。如果增加用逆喷管外壁温度来控制溢流堰进液管处的压力控制系统,能够有效提高溢流堰的保护效果。

如果溢流堰出现了堵塞,使逆喷直管段温度过高,那么在逆喷管的外部增加套管,采用水冷降温,可以与溢流堰互为备用,更加利于硫酸装置的长周期运行。

2.2 逆喷管

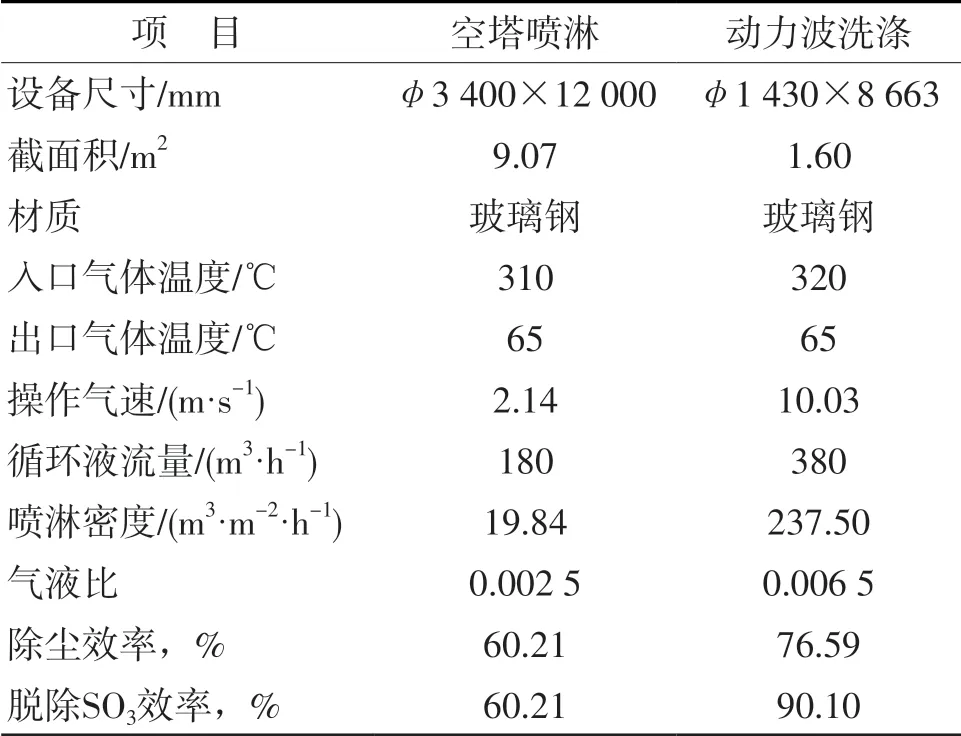

1#硫酸装置和2#硫酸装置分别采取空塔喷淋和动力波洗涤两种不同的方式进行洗涤降温。1#硫酸装置采用空塔喷淋,塔顶共设有12 台螺旋喷头,同时在塔顶气相出口管线上设置1 台降温螺旋喷头。1#硫酸装置在生产运行中经常会出现杂质堵塞喷头使塔顶气相温度升高,塔内形成雾化液滴的情况,而这部分雾化的液滴中会夹带部分杂质随塔内气相的流动带至后续工序,影响后续工序的正常运行;反观2#硫酸装置废酸裂解单元,废酸在裂解炉内产生的杂质较多,若亦采取空塔喷淋容易造成塔内喷淋堵塞,而采用动力波洗涤则可避免这一问题,洗涤器采用大口径逆喷头的形式。大口径的设计减少了喷头被杂质堵塞的情况,同时将使气液两相的接触面积最大,可以更有效地除去过程气中的杂质和SO3。1#硫酸装置的空塔喷淋洗涤与2#硫酸装置的动力波洗涤各项工艺参数的对比如表1所示。

表1 空塔喷淋洗涤与动力波洗涤工艺参数对比

由表1 可看出:动力波洗涤方式较空塔喷淋洗涤方式喷淋密度更大,除SO3的效果更为显著。

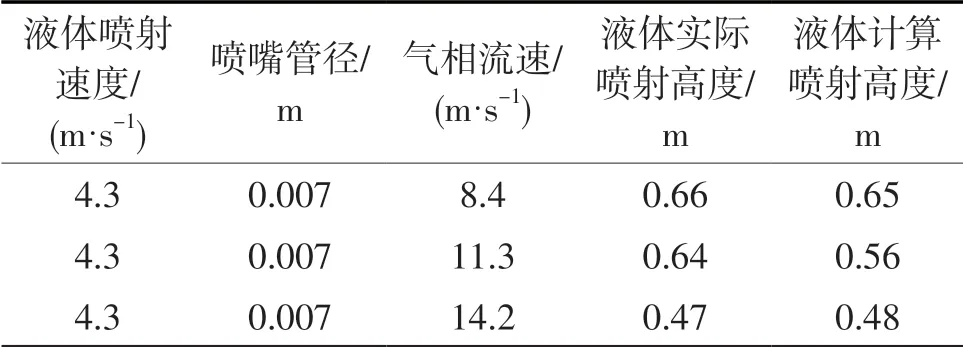

在生产操作中,通过对2#硫酸装置运行过程进行监控发现,在净化工序出现不同程度的泄漏,其中最为严重的是动力波洗涤系统溢流堰与烟气管道衔接处,腐蚀面积较大,造成烟气的泄漏,不但影响系统的运行,还造成了环境的污染。技术人员经过讨论认为,造成管道腐蚀的原因主要是在装置处理量波动时,系统烟气流量发生变化,造成逆喷管的喷射高度不稳定,稀酸喷射过高,使稀酸溅射至溢流堰上部的金属管段,造成设备腐蚀穿孔。因此必须对稀酸的逆喷高度进行严格控制,并在装置负荷波动的过程中及时对逆喷管喷射速度进行调节。如果稀酸喷射过高,烟气的阻力会变大,不利于系统负压的调节,影响烟气在转化工序的转化率;稀酸喷射过低时则不利于烟气的除尘、降温。李秋萍等[2]在动力波湿式洗涤器的液体喷射高度及阻力损失的计算中列出了在喷嘴管径与喷射速度一定的情况下,气相负荷的变化对喷射高度的影响。液体的喷射高度与气相速度的关系见表2。

表2 液体的喷射高度与气相速度的关系

由表2 可知:在喷嘴管径和喷射速度保持不变时,动力波洗涤的喷射高度随烟气负荷的增加而降低。故在气相负荷出现波动时,对逆喷管喷射压力的调节尤为重要。

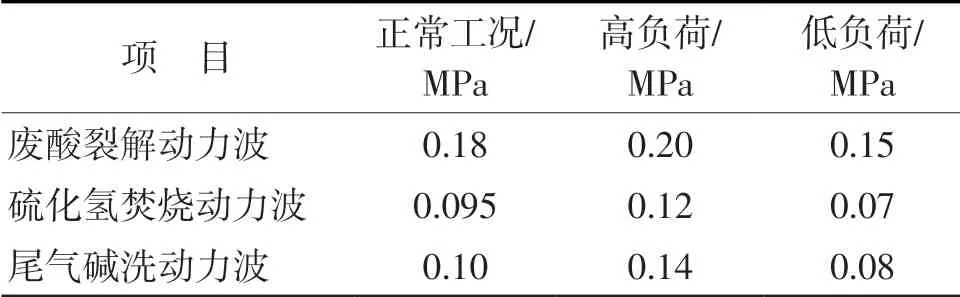

对2#硫酸装置的逆喷压力进行优化控制,指标见表3。喷射高度约在溢流堰下部500 mm 处为最佳。

表3 2#硫酸装置逆喷压力控制指标

2.3 脱气塔

脱气塔利用系统负压抽入的空气,与脱气塔顶部循环的稀酸逆向接触,不仅脱除稀酸中溶解的SO2,进一步降低SO2的跑损,还能降低动力波洗涤系统中循环稀酸的浓度,防止稀酸浓度过高影响净化工序玻璃钢设备的运行和稀酸处理设施碱液的消耗量。因此脱气塔的运行情况也是影响2#硫酸装置长周期稳定运行的主要因素之一。在保证系统负压稳定的情况下,开大脱气塔空气的入口阀门,更加有利于稀酸中SO2的脱除。

3 结语

虽然动力波洗涤系统在硫酸装置净化工序更有效地将高温烟气进行了降温、净化,但在硫酸装置过程气水分控制良好和设备材质能够经受考验的情况下,可采取以下措施保证动力波洗涤系统处于良好的运行状态:

1)在高位槽至溢流堰的进液管管段增加过滤器和压力控制系统、在逆喷直管段增加温度监控,可防止溢流堰进液管出现堵塞,保证进液管进液量均匀,提高对溢流堰的保护效果。在逆喷管外部增加套管,采用水冷降温,与溢流堰互为备用,有利于在溢流堰出现堵塞时保证硫酸装置长周期运行。

2)对动力波洗涤器的逆喷压力进行优化控制,在装置负荷波动时及时对逆喷管喷射速度进行调节,从而对稀酸的逆喷高度严格控制。

3)在保证系统负压稳定的情况下,开大脱气塔空气的入口阀门,有利于稀酸中SO2的脱除。

动力波洗涤系统具有独特的结构特点和洗涤方式,在装置处理气量的波动方面远比传统的喷淋洗涤系统适应性强,能够很好地满足装置对烟气的净化要求。