基于电站风机表面保护的热喷涂和聚合物涂层研究

2020-09-28

(中国电建集团透平科技有限公司)

0 引言

目前国内不少燃煤电厂的风机、空预器、烟道等过流设备在机组运行时,受脱硝系统中氨逃逸后生成硫酸氢铵腐蚀[1-3]与锅炉系统中低温烟气形成酸蚀[4-5],或因国家电力能源结构调整,机组长时间停运后其封闭系统始终处在潮湿状态,导致钢制设备受到粘附的酸性介质侵蚀十分严重。对于过流设备中只发生酸蚀的区域,涂装某些涂料可防止性介质的侵蚀。但这类酸性介质的腐蚀性较强,成分较复杂,腐蚀期也较长,而生产厂商只能提供某种涂料在某单一介质中,处于几种浓度和温度状况下,其耐化学性质的一些定性说明,这往往无法让用户在涂料的正确选择性和涂层服役期的可靠性方面得到充分保证。对于那些过流设备上同时存在腐蚀和磨损的区域,依靠涂装涂料的方法来进行保护的效果难以令人满意。而涂覆具备一定耐蚀抗磨性能的金属涂层,则是一个值得探索和有希望的途径。在制备金属涂层方面,热喷涂技术拥有特殊的优势,其中的电弧喷涂方法具有热效率高,生产效率突出,操作简单,安全可靠,生产成本较低[6],及适合大面积作业,现场施工方便,工件几乎不发生变形的优点。虽然该方法已在许多行业得到了普遍的重视和应用,但是对于能够长期承受住酸性介质侵蚀的涂层还鲜有文献报道,在工程实际应用中这类涂层亦少见业绩,且同时具备耐酸蚀抗磨损性能的金属喷涂丝材在市场上还是一项空白。因此,对入选本试验的聚合物涂料,主要按照耐化学介质性能优、耐热温度高和能在室温条件下进行固化作为选材原则。而金属丝材则按照化学成分中含Cr、Ni、Mo元素高,自身具有一定的耐酸蚀潜质为选材依据。分别采用刷(喷、刮)涂的涂装方法和高速电弧喷涂的方法,制备聚合物和热喷涂这两类涂层试样,通过尽量贴近现场条件的试验和所具备的检测手段,以求寻觅到耐蚀性能较优异的聚合物涂层和抗腐磨性能较突出的热喷涂涂层,从而推广应用到燃煤电厂的实际运行中。

1 涂层材料和制备

1.1 聚合物涂料

根据选材原则,有酚醛乙烯基酯树脂、由防渗透矿物薄片强化物质填充的乙烯基酯树脂、胺加成物固化的酚醛环氧树脂、酚氟改性成膜树脂、高交联度改性环氧树脂、高温钝化螫合聚四氟乙烯树脂、改性纯聚脲,及自行研制的以高分子聚合物为基料非金属硬质材料为填料的复合性涂料等,共2个系列55种聚合物涂料,制备成涂层试样参与本试验。

1.2 金属丝材

根据Cr-Ni-Mo合金在整个浓度范围的H2SO4中有较好的耐蚀性这一主要依据[7],本试验选用了18种Cr-Ni-Mo、Cr-Ni等合金丝材,及作为脱氧剂引入的纯Al、纯Ti丝材,分别以4种同质双丝(2根材质相同丝材),6种同质粉芯双丝,9种同质双丝+打底丝(Ni/Al),5种异质双丝(2根材质不相同丝材),18种异质双丝+打底丝(Ni/Al)(其中9种合金丝材分别与纯Al丝、纯Ti丝)的丝材组合形式实施高速电弧喷涂,共制备成42种热喷涂涂层试样。

1.3 涂层试样制备

采用线切割方法将Q235B钢板加工成厚度为5mm的圆形试样基体,并对其待涂装或待热喷涂的一个面进行喷砂粗化预处理。使用千分尺、精密分析天平对试样基体进行测厚和称重。在完成钢印编号、测厚点标识和清洗后,将试样基体密封保存待用。

在制备聚合物涂层试样时,完全按照每种聚合物涂料各自的混合配比、涂装工序、干燥复涂条件、推荐涂层厚度范围,固化要求等技术规定进行操作,只在试样基体的一个平面上涂装聚合物涂料。

在制备热喷涂涂层试样时,采用Ni/Al自粘结打底材料,高性能的高速电弧喷涂设备(型号TLAS-400C),以纯Al(Ti)丝作为脱氧剂实施异质双丝喷涂3个主要工艺措施,来弥补普通电弧喷涂与高端喷涂方法在涂层质量上存在的差距。金属丝材的直径均为φ2.0mm。每种涂层都按照优化后的喷涂工艺参数在试样基体的一个平面上进行喷涂。每种热喷涂的涂层试样均制备若干个,从中挑选涂层外观无缺陷,涂层厚度为600μm±15μm的3个试样为参试涂层试样。为排除封孔剂对试验结果的影响,所有热喷涂涂层都不进行封孔处理。

2 试验方法

虽然传统的浸渍腐蚀试验不能深入地研究涂层下面金属腐蚀的动力学规律及涂层的保护机理,试验周期又偏长,但却是试验室里产品研究开发、实际工业生产和应用中常用的一种最基本和最直接的试验方法,且大都制订了相关的行业和国家标准。本文通过对浸渍腐蚀试验容器的创新设计,对涂层试样实行全浸渍单向腐蚀试验(以下简称腐蚀试验),避免了试样基体棱角处应力集中及其上的涂层厚度与平面上厚度难以相同而对试验结果带来经常性的干扰。具有重现性好,时间和温度可控;大批量试样在相同条件下可同时进行比对试验;对涂层试样的非受试区域可进行严密的封闭保护而不必作可靠性较差的封闭处理;允许对试样基体作倒角处理,而又能确保涂层与腐蚀溶液间始终都有一个精确的暴露和测量面积;即便于对涂层表面状态进行定性的评价,又可以对涂层质量进行精准的定量测定等特点。试验时把一个涂层试样上有涂层的一面朝上,安置在一个已获专利的组合式容器里(专利号:ZL 2018 2 1952 358.4)。在往组合式容器中注入腐蚀溶液后,即可开始进行试验。试验的主要仪器和设备为:离子色谱仪、ICS-90、上海高科;酸碱度测试仪、PHS-25、广州华兴;扫描电子显微镜(SEM)-能谱仪(EDS)、EV018 Special Edition、德国蔡司;精密分析天平、FA1004(d=0.1mg)、上海良平仪器;邵氏硬度仪、LX-D、北京天山(聚合物涂层测试);显微硬度计、HXD-100TM、深圳科方(热喷涂涂层测试);金相显微镜、AX10(配合Image-Pro Plus图像分析软件的Count/Size功能)、德国蔡司;箱式恒温加热炉、SRJK-4-9、上海久良。

由于市场和现场均无法获取到成分相同和用量充足的试验用腐蚀溶液,因此采用在风机现场收集的烟尘堆积物进行配制的方法,得到与现场实际腐蚀溶液成分接近的试验用腐蚀溶液。由离子色谱仪分析结果可知,在该溶液中:=285.0mg/ml,Cl-<0.5mg/ml,<0.5mg/ml。将Q235B钢试样放入该溶液和80% H2SO4溶液中进行全浸渍腐蚀试验(T=90℃,t=168h)的试样失重结果显示,前者的腐蚀性是后者的6.7倍。酸碱测试仪测得该溶液的PH=2.16。

3 涂层腐蚀试验

3.1 聚合物涂层耐热试验

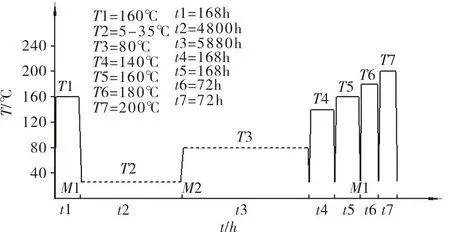

相对于高速电弧喷涂涂层能承受650℃的高温[8-9],聚合物涂层可承受的温度普遍有限。大多数聚合物涂层在干态下能可靠服役的最高温度为140℃~180℃(在湿态下其值会更低)。而燃煤电厂锅炉引风机、脱硫增压风机常态化的工作温度为100℃~140℃(有时可能短暂超过180℃)。因此在腐蚀试验的前后,有必要对聚合物的原始涂层进行名义最高工作温度的验证和对通过腐蚀试验后的涂层进行极限耐热试验。图1为聚合物涂层温度验证、腐蚀和极限耐热试验的温度-时间曲线(T-t曲线)。图中的M1、M2分别表示试验在介质为空气、腐蚀溶液中进行。

图1 聚合物涂层耐热、腐蚀试验的T-t曲线Fig.1 T-tcurve of heat resistance and corrosion test of polymer coating

试验规定,聚合物涂层允许的最低工作温度≮160℃,即聚合物原始涂层在进行腐蚀试验之前,须通过T1=160℃,t1=168h的温度验证试验;参加腐蚀试验的应是通过了温度验证试验的聚合物原始涂层;通过了腐蚀试验的聚合物涂层应按图1中T4-t4曲线逐级进行极限耐热试验;在温度验证和极限耐热试验中,如涂层试样上的涂层出现了诸如鼓包、开裂和剥离现象之一者,则该涂层视为不合格;涂层极限耐热试验的结果是涂层选用时的一个参考因素。

3.2 涂层腐蚀试验

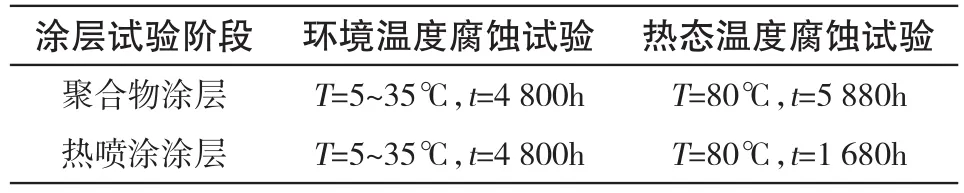

在参加腐蚀试验的聚合物和热喷涂两类涂层中,每种涂层的平行试样均为3件。两类涂层先后均须在环境温度和热态温度条件下分别进行2个阶段的腐蚀试验。当放置好涂层试样的组合式容器中当注入等量的腐蚀溶液或腐蚀溶液达到设定的温度,即开始计时。由于所选择的聚合物涂料的耐酸蚀性能通常要优于许多金属材料,故前者试样的热态腐蚀时间比后者设置的更长。两类涂层腐蚀试验的条件列于表1中。在腐蚀试验的过程中,应多次对每件容器中的涂层试样进行统一清洗。在腐蚀试验到达设定的时间后,拆开组合式容器小心取出涂层试样,逐个对其进行认真清洗、干燥、检查和记录。当聚合物涂层的热态腐蚀试验完成后,应迅速取出涂层外观完好的试样,用滤纸吸干其表面附着的腐蚀溶液,并立即对其进行质量测试。在热态腐蚀试验阶段,为确保每个涂层试样经受的试验条件相同,将其集中放置到箱式恒温加热炉里,并定时依次循环调整每个涂层试样的摆放位置。因蒸发导致的腐蚀溶液损失,依照同质、同量、同时的原则,在注入新的腐蚀溶液且温度达到后,继续进行计时试验。在腐蚀试验的过程中或结束时,对于每种聚合物涂层试样,若有一件试样的涂层出现鼓包、开裂和剥离这3种缺陷中的之一者,即判定该种涂层的耐蚀性不足予以排除。对于每种热喷涂涂层试样,若有一件试样的涂层存在明显蚀坑、产生脱层、失重过多、显著凸起、开裂和剥离现象之一者,则可判定该种涂层的耐蚀性不足或试样失效予以摒弃。Q235B钢作为对比试样(编号37#),一并参与了热喷涂涂层的2个阶段的腐蚀试验。

表1 2类涂层试样的腐蚀试验条件Tab.1 Corrosion test conditions for type 2 Coating Specimens

4 结果和讨论

4.1 聚合物涂层的耐热性

参考GB/T1735-2009,对20种W系列、35种N系列聚合物的原始涂层试样进行耐热温度(干态下)的验证试验结果显示,只有W1,W15这2种涂层上出现了龟裂,且部分龟裂的涂层与试样基体已产生了剥离。而这2种涂层的技术资料中注明,在干态下涂层的最高工作温度分别可达180℃和200℃(验证未涉及标准中对加热和未经加热涂层试样进行弯曲、划痕等试验的另行规定)。而余下的53种涂层试样在经过2个阶段的腐蚀试验和4级极限耐热试验后,还有5种W系列和6种N系列共11种聚合物涂层形貌保持完好无损。那些不合格的聚合物涂层在热态试验中,随着温度的升高,因其高分子链的运动加剧,当运动动能超过分子化学键的离解能时,便造成高分子键的断裂和热降解。同时温度的变化将在涂层体系内部、试样基体及两者之间产生一定的应力,这些应力会促使涂层发生开裂,或涂层与试样基体产生剥离。总之,温度对聚合物涂层的主要影响为:温度的变化会影响化学和光化学反应的速度,从而可能加速某些高聚物发生降解,导致性能下降;温度会影响有机涂层中添加剂以及外来组分(杂质、污染物等)的扩散速度;温度的变化会引起涂层材料的变化导致收缩和膨胀,从而加速材料的龟裂和开裂[10]。

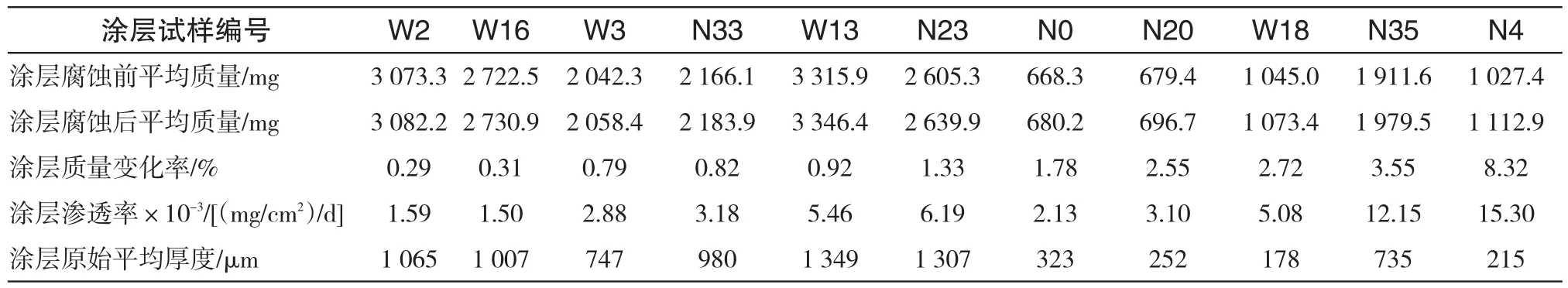

4.2 聚合物涂层的耐蚀性

经过长时间的环境和更严苛的热态腐蚀试验后,参试的大部分聚合物涂层都未能经受住考验,见图2,仅有N,W系列的各10种涂层表现出了优良的耐蚀性能。而这20种涂层在经过后续的4级极限耐热试验后,外观形貌依然完好的涂层只有11种。表2列出了这11种涂层试样的编号,涂层试样平均厚度,涂层腐蚀前后的平均质量m0,m1,涂层腐蚀后的质量变化率,涂层渗透率。在腐蚀试验中,每种涂层试样的受试面积均为S=π×22=12.56cm2,每种涂层受到腐蚀溶液浸渍的总天数均为t=(4 800+5 880)/24=445d。由表2可见,经过2个阶段的腐蚀试验后,这11种涂层的质量均有所增加。因为用精密分析天平来测量涂层的质量变化,要比用千分尺或涂层测厚仪(电磁感应法)来测量涂层的体积变化,所使用的测量仪器其分度值更高,数据更精确,方法更可靠,所以聚合物的相关试验多采用质量法来进行评价[11-14]。当聚合物涂层质量的增加以涂层体积膨胀的形式来表征时,即谓之为溶胀。溶胀是溶剂(腐蚀溶液)分子扩散进入高分子聚合物内部,使其体积膨胀的一种特有现象。在聚合物涂层浸渍在腐蚀溶液中开始溶胀的初期,涂层内外的溶剂浓度差较大,溶剂以较快的速度渗入到涂层内部的大分子网格间隙中,溶剂在大分子网格中会促使分子链段向外移动,从而扩大了链段间的距离,致使更多的空间产生,让溶剂分子能更加容易的进入大分子网格,进而增加涂层的膨胀量。但大分子网格间的间隙和分子链之间的相互作用力有限,从而使得在涂层溶胀后期的溶胀量逐步减慢,直至溶胀现象趋于稳定。表2中的11种涂层都属于交联的高分子聚合物。对于交联的高聚物,在与溶剂接触时会发生溶胀,但因有交联的化学键束缚,不能再进一步使交联的分子拆散,只能停留在溶胀阶段,不会溶解[15]。聚合物涂层产生溶胀的实质是另外一种形式的“腐蚀”。因此可依据涂层溶胀后质量变化率的大小来评价其耐蚀性的高低。而渗透率是指腐蚀介质在单位时间内通过单位面积渗透到涂层中的质量,亦可作为一种聚合物涂层耐蚀性能的评价指标。

表2 11种涂层的质量变化率、渗透率Tab.2 Mass change rate and permeability of 11 kinds of coatings

图2 耐蚀性不足的部分聚合物涂层试样Fig.2 Some polymer coating samples with poor corrosion resistance

通过试验结果和计算分析,参与腐蚀和极限耐热试验最后胜出的11种聚合物涂层中,涂层形貌保持完好,质量增加率最少的为W2和W16涂层。其△m值分别为0.29%和0.31%。即在某燃煤电厂风机内收集到的烟尘堆积物所配制腐蚀溶液在长期静态侵蚀下,这两种涂层的抗溶胀性最好,抗腐蚀性能最优。由表2可见,W16,W2涂层的渗透率分别为1.50×10-3[(mg/cm2)/d]和1.59×10-3[(mg/cm2)/d],即在防止上述特定腐蚀溶液的渗透方面,这2种涂层表现最为突出。W2和W16涂层的耐热性和耐蚀性优良,是因其具有以下3大特点:涂层中不含传统树脂中易受化学介质腐蚀的基团(如环氧树脂中的羟基,乙烯基树脂中的酯基);涂层固化前是经过无机-有机反应后的预聚物,含有5个以上的官能团,固化后具有很高的交联密度;涂层在预聚物中所形成的众多微小的环形结构,能有效抵消因交联密度高而引起的涂层脆性增大,涂层中化学键的联接基本上是醚键,键能较高,易于旋转和涂层韧性的改善。

4.3 热喷涂涂层的耐蚀性

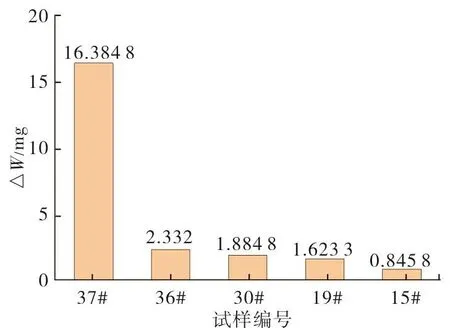

经过2个阶段的腐蚀试验后检查发现,有4种热喷涂涂层的形貌保持完好,因而可定性地判断这4种涂层具有优良的耐腐蚀性能。根据GB/T 10123-2001引入腐蚀速率的概念,采用单位时间内单位面积上金属的失重或增重来描述时,则可对涂层的耐蚀性定量地加以表征。由于每种热喷涂涂层试样的腐蚀试验条件一致,每种涂层试样所能承受腐蚀溶液侵蚀的面积均相同,故将每种涂层试样中3个平行试样的平均质量损失值△W(mg),作为一把标尺来定量地评价涂层的耐蚀性能,则会更加精准和直观。表3列出了耐蚀性能突出的几种热喷涂涂层试样的编号和喷涂丝材的组合形式。图3直观显示了经过腐蚀试验后,涂层外观形貌无损且平均质量损失最少的4种热喷涂涂层试样与37#Q235B钢比对试样在耐腐蚀性能上存在着较大的差异,其中15#热喷涂涂层的耐蚀性能为比对试样的19倍,次之的19#涂层为比对试样的10倍。若采用专门的封孔剂对这些涂层实施必要的封孔处理后[16],涂层的耐腐蚀性能无疑还会有进一步的提高。由表3和图3可见,耐蚀性表现突出的15#、19#涂层分别是由2种合金丝材与纯Al丝材组合成异质双丝+打底丝的形式喷涂而成。对于耐蚀性能优良的前3种热喷涂涂层,采用Ni/Al打底丝在试样基体与热喷涂工作层之间形成的粘结层,确实起到了很好的铺垫作用,对工作层的耐蚀性能发挥出了一定的支撑效果。

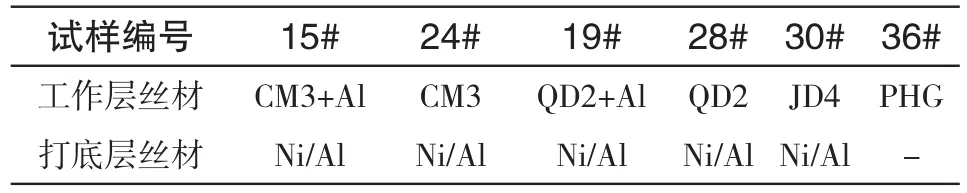

表3 耐蚀性突出的热喷涂涂层试样编号Tab.3 Specimen number of thermal spray coating with outstanding corrosion resistance

图3 4种热喷涂涂层试样与Q235B钢耐蚀性能的比较Fig.3 Comparison of corrosion resistance between four kinds of thermal spray coating samples and Q235B steel

4.4 热喷涂涂层成分分析

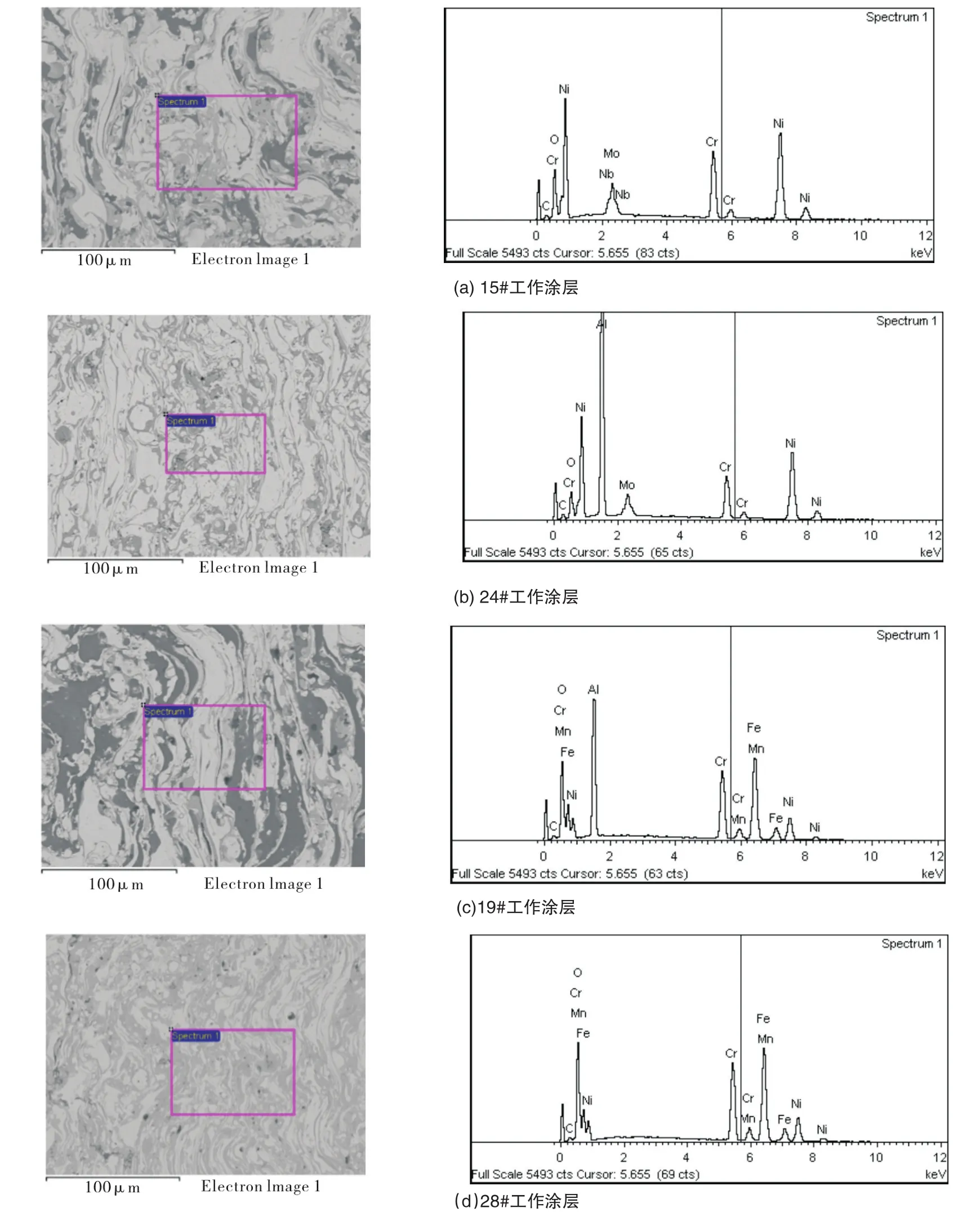

图4为15#和24#,19#和28#热喷涂涂层工作涂层截面的扫描电子显微镜形貌及能谱图。每种涂层EDS谱分析结果见表4。表4中同时也给出了喷涂24#涂层的CM3和喷涂28#涂层的QD2这两种合金丝材的主要化学成分。表4中的数据说明,为了减少喷涂时飞行粒子在空气氛围中受氧化的程度,将一根合金丝用一根纯Al丝替换后,涂层中的氧含量(被溶解的氧和金属氧化物中的氧之和)出现了较大幅度的下降。在添加的脱氧剂纯Al丝的15#、19#涂层中的氧含量,与各自未添加脱氧剂所对应的24#、28#涂层比较,分别减少了48.2%和18.3%。氧含量减少对热喷涂涂层的致密性、耐蚀性的提高起到了一定的促进作用。而24#、28#涂层的孔隙率相对较高(见表5),耐蚀性相对不足既是证明。

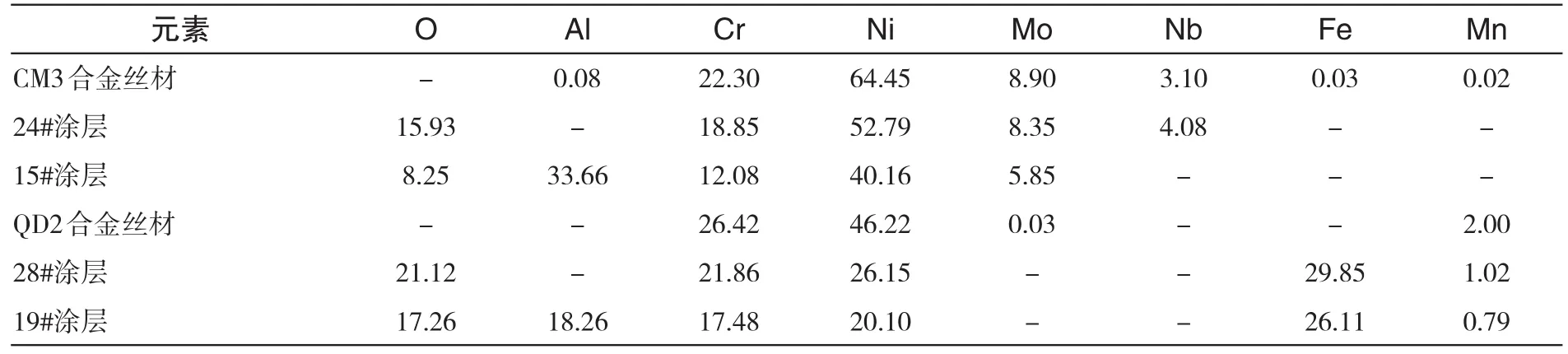

表4 2种合金丝材主要成分和4种工作涂层EDS谱分析质量分数/%Tab.4 EDS spectrum analysis mass fraction of the main components of two kinds of alloy wires and four kinds of working coatings(%)

图4 4种涂层的工作涂层截面SEM形貌及EDS谱Fig.4 SEM morphology and EDS spectrum of coating cross section of four kinds of coatings

4.5 涂层硬度和孔隙率

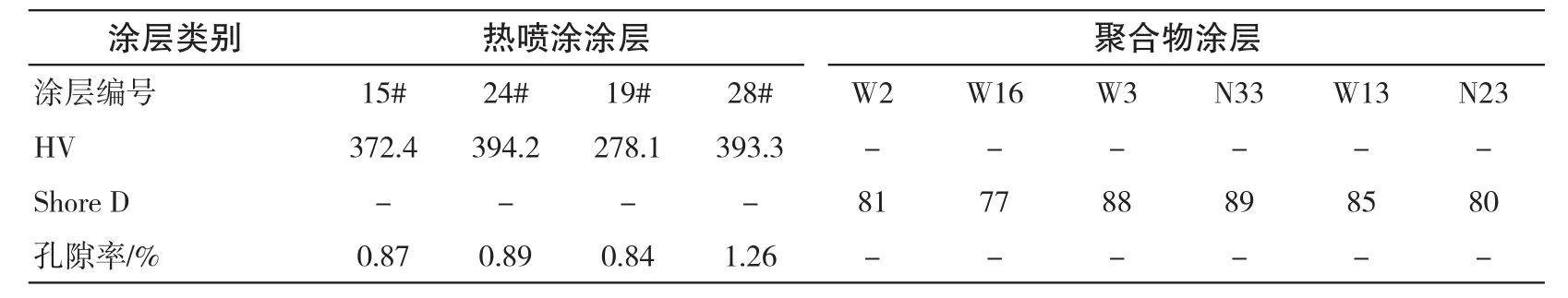

表5为本试验中耐蚀性能排名靠前的6种聚合物涂层和2种热喷涂涂层,及未引入脱氧剂纯Al丝仅由合金丝CM3,QD2喷涂制备的24#,28#涂层硬度和孔隙率的测试结果。表中聚合物涂层的邵氏硬度(Shore D)根据GB/T2411-2008测定,每种涂层测量5个硬度值,取其平均值。热喷涂涂层的维氏显微硬度(HV),根据GB/T9790-88在涂层截面上测定,负荷为200g,保持时间为15s,取5个硬度值的平均值。因这两个硬度试验标准的适用范围不同,故其测定的结果不具有可比较性,亦不存在可换算的对应关系。实践已证明,聚合物涂层抗磨损性能远不能胜任风机的运行工况。而15#热喷涂涂层的维氏显微硬度均值>370HV,则有望改善这种局面。由表5可见19#,15#和24#热喷涂涂层的孔隙率远低于普通电弧喷涂涂层5%~15%的水平[17],这显然与高速电弧喷涂时,粒子飞行速度快,沉积时撞击力大,粒子变形充分及扁平化程度高等因素有关。一般情况下,材料的硬度与其抗磨损性能存在着正比关系,但表5的结果显示,15#和19#涂层的硬度值比对应的24#和28#涂层分别降低了5.5%和29.3%,前2种涂层虽然更致密,具有更优的耐蚀性,却是以牺牲自身的抗磨损性能为代价的。从表4和表5还可以看到,在15#、19#涂层中含氧量和孔隙率低的同时,对涂层耐蚀性起到了决定性增强作用的合金元素Cr,Ni,Mo也同时存在减少的现象。15#涂层中这3种合金元素比24#涂层分别减少了35.9%,23.9%和29.9%,而19#涂层比28#涂层分别减少了20.0%,23.1%,显而易见这是一种不利的情况。

表5 2类涂层的硬度和孔隙率Tab.5 Hardness and porosity of class 2 Coatings

5 结论

本文对数十种热喷涂、聚合物涂层进行了长期严格的环境与热态腐蚀试验,对涂层进行了一些检验测试,对试验结果进行了分析比较,主要结论如下:

1)在燃煤电厂风机中以酸蚀为主要损耗的过流区域,涂装编号为W2,W16的聚合物涂料作为表面保护涂层,能达到相当的耐腐蚀效果。

2)对于燃煤电厂风机酸蚀和磨损共存的过流区域,在Ni/Al丝打底层的基础上,采用高速电弧喷涂设备喷涂异质双丝(CM3+Al,QD2+Al)制备的表面保护涂层,具有较好的耐蚀抗磨性能。

3)环境和热态温度条件下的全浸渍单向腐蚀试验,其实是一种静态试验,与涂层实际的动态工况存在着一定的差距,因此涂层最终的保护效果还有待在实践中加以检验。

4)采用高速电弧喷涂所制备的15#涂层,虽然孔隙率低、氧含量较少、维氏显微硬度>370HV,具有一定的耐蚀抗磨性能,但是涂层中主要合金元素损失,涂层的硬度不够高,施工作业时喷涂电弧稳定性较差等问题需予以解决。因此,研制耐蚀抗磨性能优异的粉芯丝材;开发耐蚀性好,抗磨性优及性价比高的氧化物陶瓷涂层,将是电站风机下一代表面保护涂层的两个工作方向。