轴流压气机吸雨特性的数值研究*

2020-09-28夏国正陆禹铭夏全忠张俊峰明玉周胡锡文

夏国正 陆禹铭 夏全忠 张俊峰 明玉周 胡锡文 张 海

(1.中国核电工程有限公司;2.哈尔滨工程大学 动力与能源工程学院;3.中国航发四川燃气涡轮研究院 高空模拟实验室)

0 引言

在恶劣的天气条件下,大量雨水会进入发动机内部,影响压气机、燃烧室及涡轮等部件的性能,致使发动机失速、喘振、推力减小甚至熄火停车,最终酿成事故[1],如1987年8月,一架搭载两台CFM56-3型发动机的波音737客机,在降落过程中遇到大雨冰雹天气,两台发动机同时熄火[2],诸如此类的事故还有很多,有关部门和航空发动机制造商意识到问题的严重性,为此CFM等制造商针对发动机进水的问题对部分部件进行了改造[3],以增强发动机应对恶劣天气的能力。到90年代中期,每一台新生产的发动机在获得适航准许之前都要经过严格的吞水测试[4],以保证发动机在摄入大量雨水的情况下减少推力降低及熄火现象的出现。水滴经过发动机风扇进入压气机中,在叶栅流道中发生蒸发、破碎等作用,对发动机性能造成较大影响,引起事故。因此,探究吞水对压气机性能影响的规律及机理对辅助航空发动机设计,增强其应对恶劣天气的能力有着重要的意义。

国外有关发动机吞水方面的研究起步较早。自1980年起,普渡大学的Tsuchiya T.和Murthy S.N.B[5-6]等人对一台6级轴流压气机的吞水过程进行了一系列的研究,主要采用逐级叠加法对压气机吞水特性进行一维计算,考虑了水滴蒸发相变及水滴碰撞破碎等过程。结果表明,吞水对压气机性能有着非常显著的影响,较小的吞水量(约1.0%,水的质量与空气质量的比值)就会使压气机性能出现恶化,不同大小的水滴对压气机性能也有着不同的影响。2000年,Santa[7]通过建立数学模型对燃气轮机吞水过程进行计算研究并指出,水滴的蒸发增加了水气混合物的体积分数,导致压气机进口空气质量流量的减小;随着吞水量的增加,压气机的失速裕度和工作稳定性都呈现出降低的趋势,同时发动机在加速或功率增加的情况下,水滴的摄入可能会导致燃烧室熄火。2005年前后,剑桥大学的Williams和Young[8-9]对一台四级轴流压气机进行了一系列的喷水实验,分析了水滴颗粒运动规律以及喷水量、粒径大小等因素对压气机性能的影响。通过对实验结果进行分析后发现,对于低工况的小型压气机,水在压气机中停留时间很短,蒸发不充分,由此引起的工质物性的变化可以忽略;较小的吞水量对压比几乎没有影响,当吞水量升高时压比下降明显。2008年,英国Cranfield大学的Theoklis Nikolaidis[10]等人对某1.5级压气机吞水过程进行了数值研究,分析了压气机吞水过程中叶表形成的水膜对压气机性能的影响,结果表明水膜使叶表的粗糙度增加,压气机的等熵效率、总压比及质量流量等性能参数并随着水膜的出现而降低。

国内方面,张海、孙兰昕等人从热力学基本方程出发,建立了压气机湿压缩过程的数值计算模型,并对两相流动过程中水滴颗粒运动及蒸发作用进行了详细的研究[11-12]。杨璐、柴柏青[13-14]等人对压气机湿压缩过程进行了数值研究,相较于湿压缩过程,在雨天环境下压气机的吞水量和水滴直径都更大,吞水过程对压气机性能的影响与湿压缩过程的影响会有所不同。国内关于航空发动机吞水的数值研究较少,目前还没有一套完整的数值研究理论。本文应用湿压缩气液两相流理论,在较大的吞水量和水滴粒径下对压气机性能变化进行数值研究。

本文基于ANSYS CFX软件,采用欧拉-拉格朗日多相流模型,对NASA Stage35跨音级轴流压气机在不同吞水情况下的压缩过程进行数值模拟。选择比较适合叶轮机械流场计算的标准湍流模型,考虑了水滴的蒸发作用,采用水滴气动破碎CAB模型,水滴碰壁破碎模型及水滴阻力模型,水滴颗粒直径服从Rosin-Rammler液滴分布规律,通过比较干空气流通及不同吞水情况下压气机进口流量、压比及效率等性能参数的变化,分析吞水对压气机性能的影响规律,并通过内部流场流动分析揭示吞水影响机制。

1 数值模拟方法

1.1 物理模型及网格划分

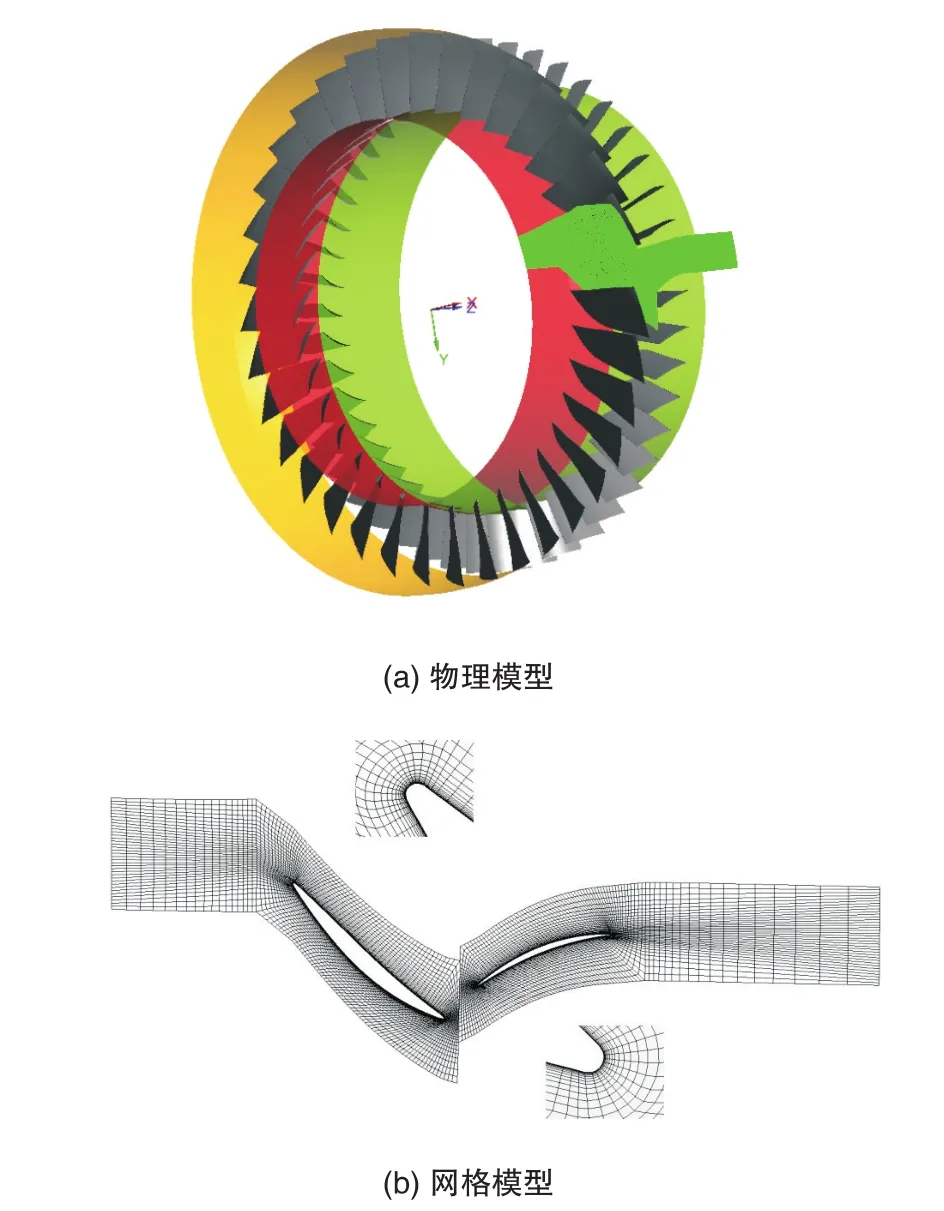

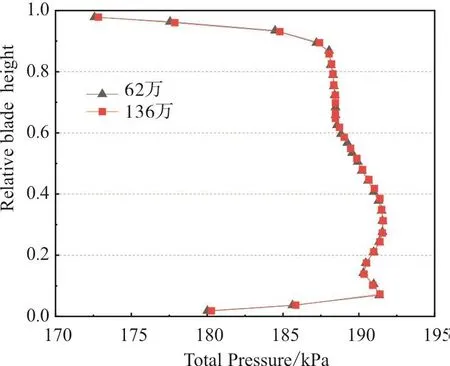

NASA Stage35为跨音速单级轴流式压气机,工作叶片数目为36,静子叶片数目为46,额定转速17 188转/分。计算域通道网格采用多块结构化网格,在通道内、进口和出口采用H型网格,叶片周围选用O型网格。对局部计算域进行网格加密,计算模型如图1所示。本文计算了叶栅中部沿叶根到叶顶的总压分布,图2给出了两种网格数量(62万和136万)条件下的变化曲线。由图可见,两种网格数量下表面压力分布曲线基本重合,误差较小,因此在后续的数值计算中采用的网格数为62万,其中工作叶片区域网格数为34万,静止叶片区域网格数为28万。

图1 NASA Stage35几何模型和网格结构Fig.1 Computational geometric model and grids for NASA Stage35

图2 网格无关性验证Fig.2 Grid independence validation

1.2 数值方法

本文采用ANSYS CFX软件中的欧拉-拉格朗日多相流模型,即用欧拉法求解空气与水蒸气混合气体的连续相控制方程,用拉格朗日法对离散项水滴颗粒的运动规律进行追踪,并通过质量、动量和能量源项对连续相和离散项间的相互作用进行耦合,以控制两相之间的质量交换、动量交换及能量交换等。

1.2.1 连续相控制方程

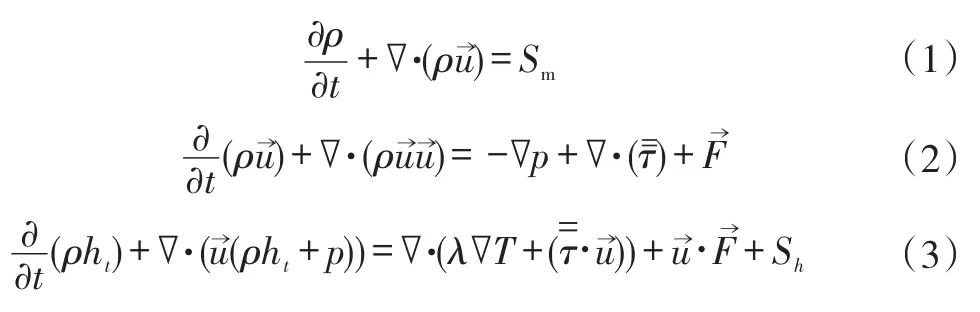

空气和由水滴蒸发生成的水蒸气组成的混合气体构成了连续相,采用欧拉法求解其控制方程,连续相的三大控制方程质量守恒方程、动量守恒方程及能量守恒方程分别为:

式中,源项Sm表示从离散相到连续相的质量传输,是外部体积力即动量源项;Sh为热量源项。

1.2.2 离散项控制方程

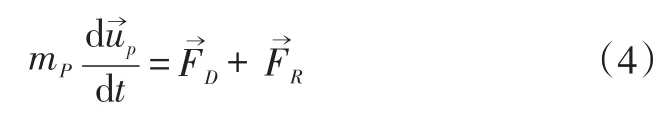

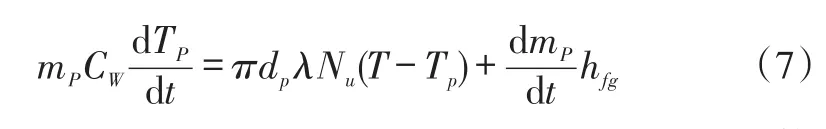

在气液两相流动中,作用在水滴颗粒上的力比较复杂,主要有气动曳力、重力、虚拟质量力和压力梯度力等,另外在旋转的气流中,水滴还因转动而受到离心力和科氏力的作用。由于压气机的高速旋转,重力作用产生的浮力相较于惯性力(离心力和科氏力)是小量;而且水滴离散相的密度比气体连续相介质要大得多,虚拟质量力和压力梯度力的作用比较小,可以忽略。因此,在本研究中主要考虑气动曳力和惯性力对水滴颗粒运动的影响,在拉格朗日坐标系下,水滴颗粒的运动方程为:

式中,为气动曳力;为惯性力;其计算公式分别为:

式中,为旋转速度;u→为气流速度;为位置向量。

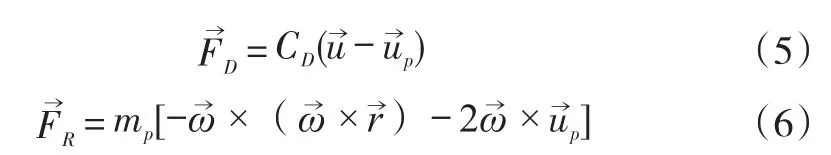

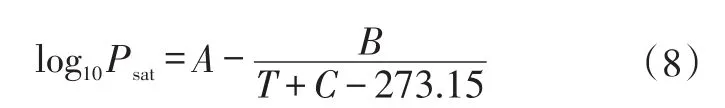

水滴颗粒传热方程:

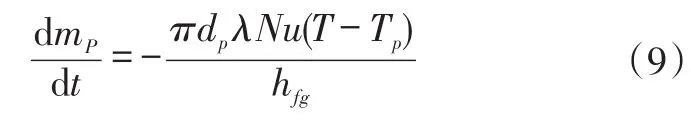

式中,Cw为液相的比热;TP为液滴温度;λ为连续相气体介质的热传导速率;dmp/dt为液滴蒸发速率;hfg为液滴的蒸发潜热;Nu为努塞尔数。对于式(7),等号右边第一项为离散相与连续相之间的对流换热量,右边第二项为离散相的蒸发潜热量。

水滴在压气机内部的蒸发过程中,其蒸发强度同时受到压力和温度的影响。依据蒸发强度的不同,可将蒸发分为沸腾态的强制对流蒸发和未饱和态的自然对流蒸发。本文采用Antoine方程确定饱和蒸汽压力,其表达式为:

式中系数A,B,C可由相关文献[15]获得。

液相温度是否高于沸点,蒸发模型所采用的质量传递关系是不同的。当水滴温度高于沸点时,水滴蒸发速率由强制对流换热决定:

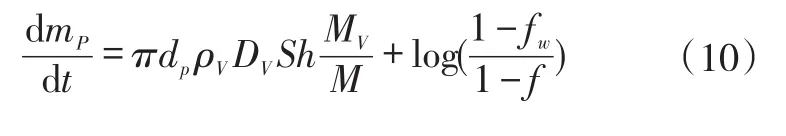

当水滴温度低于沸点时,其蒸发速率为:

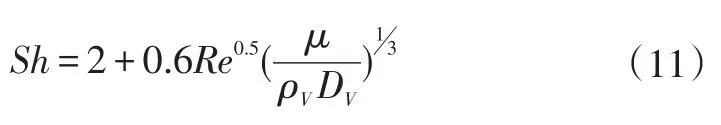

式中,ρV和DV分别代表蒸汽的密度和扩散系数;MV和M则分别表征水蒸气和混合气体的摩尔质量;fw和f代表液态水和气态水的摩尔分数;Sh为Sherwood数,其表达式为:

1.2.3 水滴气动作用模型

1)水滴气动破碎

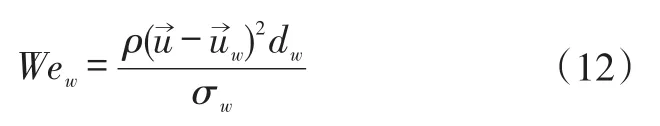

相较于空气,液态水滴具有较大的惯性,与气流之间必然存在着相对速度,特别是对于粒径较大的水滴,当相对速度足够大时水滴有可能发生形变甚至破碎。水滴的破碎形态是由气动曳力和表面张力共同决定的,可以用无量纲数——液滴韦伯数Wew作为判断准则,韦伯数Wew定义为液滴气动曳力和表面张力的比值,公式如下:

式中,为气流速度;,dw分别为水滴速度和水滴直径;σw为水滴表面张力系数。

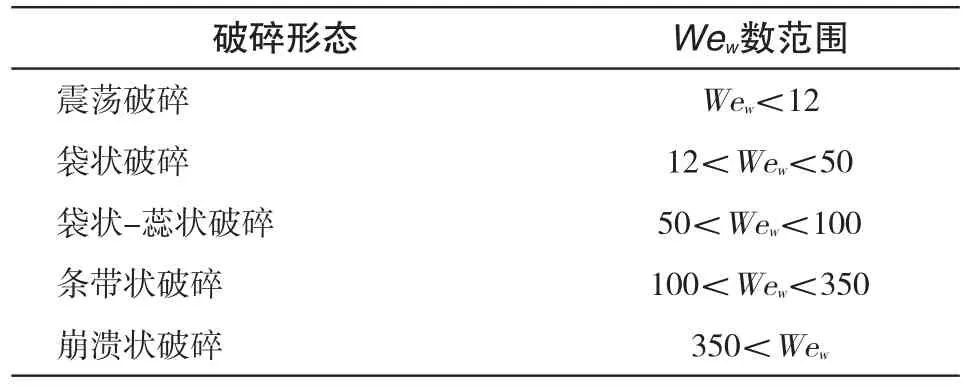

当韦伯数Wew达到一定范围时,水滴破碎呈现出不同的破碎形态,水滴破碎形态如表1所示:

表1 不同韦伯数下的破碎形态Tab.1 Different breakup regimes for different Weber number

因此本文利用CAB(CascadeAtomizationandBreakup)破碎模型来模拟气动变形与破碎现象。

2)水滴撞壁模型

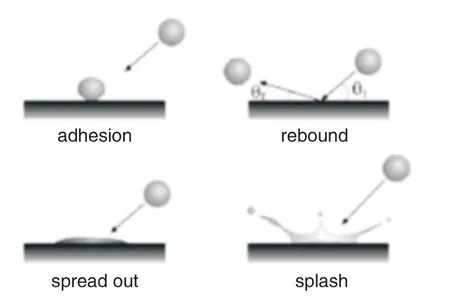

水滴还会与叶片壁面发生碰撞,Bai[16]等人对水滴撞击壁面后的形态进行了详细的研究,发现韦伯数Wep是水滴撞壁后形态分布的主要判断准则。

式中,是水滴撞击壁面的法向速度,根据Wep的大小,水滴撞击固体壁面后的形态可划分为粘附、反弹、铺展及飞溅破碎(图3所示),水滴撞壁后形态判断如表2所示。

图3 水滴颗粒撞壁后的破碎形态Fig.3 Water droplets broken form after impacting the wall

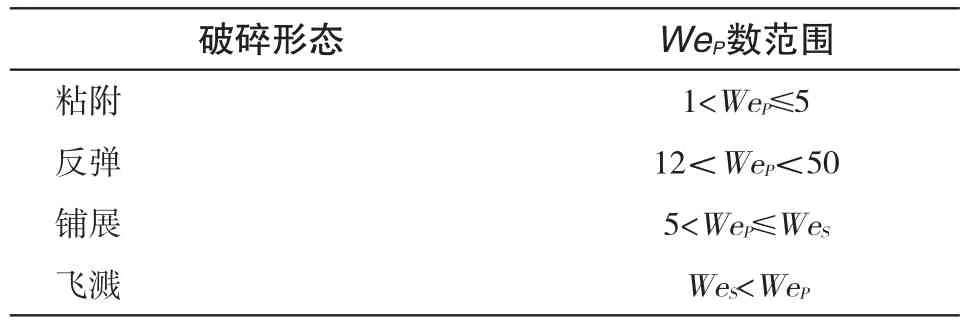

表2 不同韦伯数下水滴碰撞破碎的形态Tab.2 Different breakup regimes for different impact Weber number

其中,Wep是水滴破碎临界的韦伯数,可由下式表示:

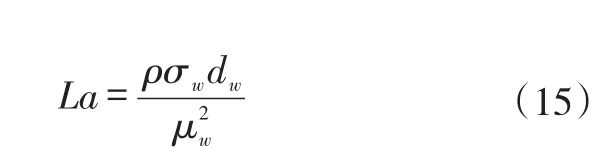

式中,Aw是与叶片表面粗糙度有关的系数;La为Laplace数:

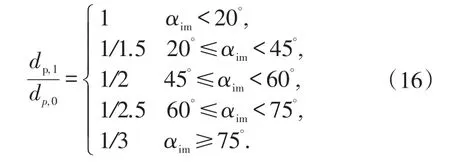

液滴在撞击壁面后会破碎为多个小液滴,将其简化为受液滴冲击角(αim)决定:

3)水滴间碰撞模型

水滴在随气流的运动过程中,会引起水滴之间的相互碰撞,对水滴颗粒的状态和变化都有一定影响,因此,采用液滴碰撞模型(Stochastic particle-particle collision model)对颗粒间的相互作用进行模拟。

1.3 评价指标

在液态水吞入过程中,当吞水量和水滴粒径较大时,由水滴与叶片间的碰撞产生的动量传递对压气机压缩功的影响是不可忽略的。压气机工作叶片的扭矩包括湿空气的扭矩Ta和水滴撞击叶片壁面所产生的额外扭矩Tw。其中,Ta可以由数值计算结果得到,Tw则可根据水滴与壁面作用产生的壁面压力计算得出,具体如下:

式中,r为计算网格的节点半径;p(r)为水滴撞击壁面产生的壁面压力;a为网格宽度;Nblade为动叶的个数;C为网格区域,则压气机总扭矩为:

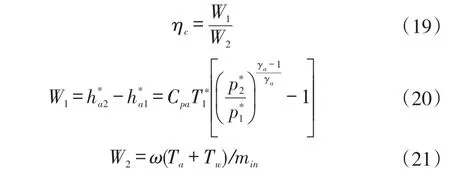

根据文献[10],压气机压缩效率定义为:

式中,W1,W2分别为等熵压缩功和实际压缩功;和分别为进出口空气总焓;为进口总温;和分别为进出口总压;ω为转子转速;min为进口空气流量;Cpa为空气比热1 006.43;γa为空气比热比1.4。

1.4 喷水设置

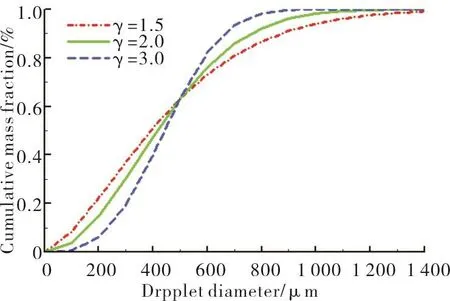

根据气象统计[17],一般在小雨天气里,雨滴的颗粒直径在100μm至500μm之间,大雨天气里,雨滴直径在500μm至2 000μm之间。因此,颗粒直径应在上述范围内选取。为比较不同水滴颗粒直径的影响,数值模拟中选择500μm和1 000μm两个水滴直径。水滴颗粒直径服从Rosin-Rammler分布特性:

式中,de为平均的颗粒直径,d为特定的颗粒直径,γ为颗粒直径分布参数,R表示直径大于d的颗粒的质量分数,并且0≤R≤1。在这里γ的范围是1.5到3.0,图4给出了平均直径为500μm的颗粒累计质量分数。

图4 不同直径颗粒累计质量分数Fig.4 Cumulative mass fraction of different diameters particles

本文中设定颗粒直径分布参数γ=2.0,水滴初速度为50m/s,温度为288.15K,且垂直进口方向射入。按照航空发动机适航标准[18],同时考虑到“Scoop”现象[19]的影响,本文选定最大喷水量为12%。此外,在压气机不同工况下,同样的吞水条件对其性能的影响也是不同的,所以本文选择了压气机100%转速和90%转速两个工况进行研究。

2 结果与讨论

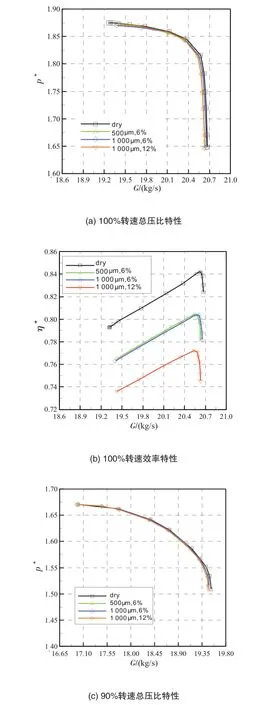

2.1 干空气与不同吞水条件下压气机特性比较

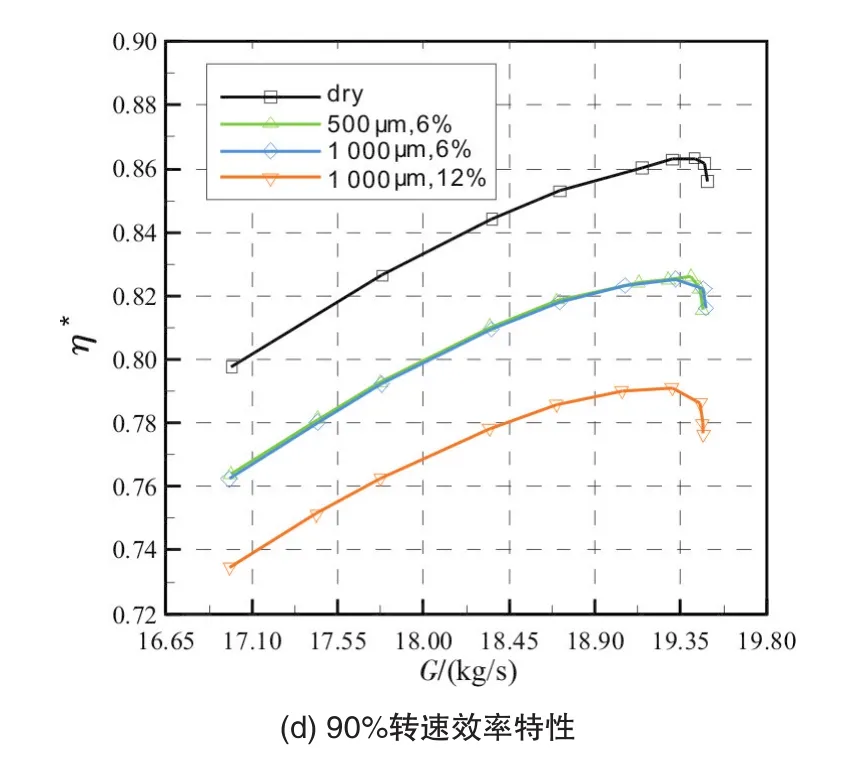

图5给出了在不同转速以及不同吞水条件下的压气机特性曲线。从图中可以看出,相较于干空气,在较大吞水量和水滴粒径的条件下,压气机的压比和效率都在一定程度上降低了,其中效率下降的程度更严重。在100%转速工况下,压气机吞水后压比下降幅度较小,最大降幅仅为1%;而效率降幅较大,当吞水量为12%时效率下降最大,幅度可达10%;在6%吞水量的条件下,与1 000μm水滴粒径相比,500μm水滴粒径下压气机的效率在接近失速边界段要更高,而在接近堵塞边界段则更低,但总体上两条曲线相差不大。可以发现吞水对压气机压比的影响较小,对效率的影响较大,这与Williams[8-9]等人的实验结果相符;另外,吞水量越大效率下降越明显,而不同水滴粒径对效率变化的影响不明显。此外,90%转速下效率和压比下降的幅度与100%转速下相差不大;在6%吞水量的条件下500μm颗粒和1 000μm颗粒的两条效率曲线也几乎重合,表明低转速下颗粒直径对效率的影响更小,因此水滴颗粒的大小对压气机效率及压比影响较小,而吞水量是影响压气机性能的重要因素。

图5 Stage35在不同吞水条件下与干空气流通特性对比曲线Fig.5 Characteristic diagram of Stage35 with dry air flow characteristics and water ingestion compression

2.2 不同吞水条件下压气机特性分析

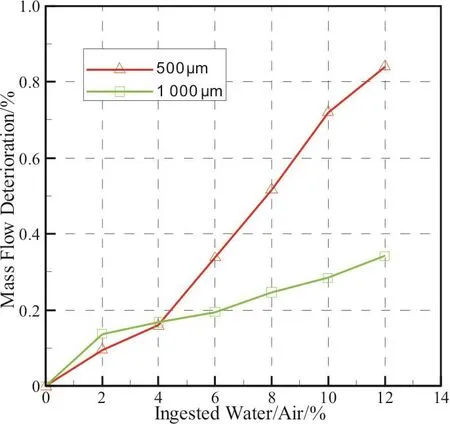

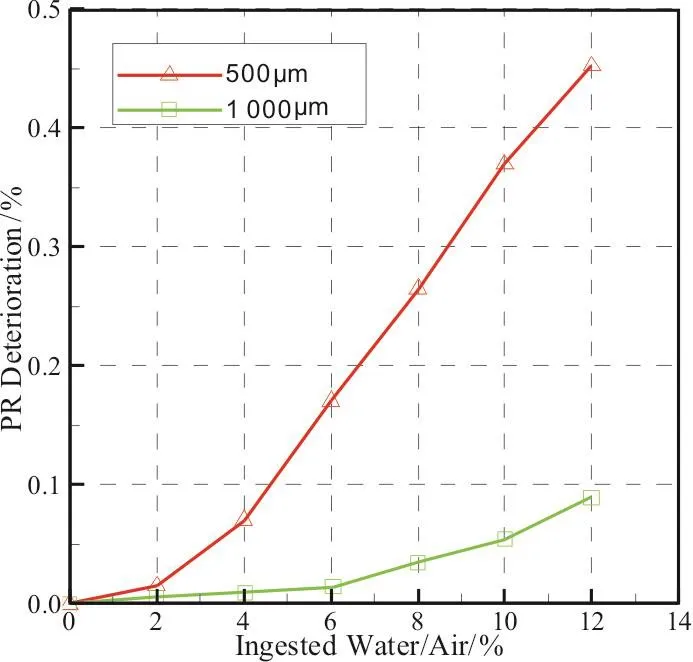

由前面分析可以发现,相较于干空气流通时,吞水时压气机的压比和效率都出现不同程度的下降,接下来详细分析吞水量和水滴粒径对压气机性能参数的影响。图6和图7分别给出了100%转速的工况中不同吞水条件下压气机进气流量和总压比恶化率的曲线。进口空气质量流量和总压比的恶化程度都随吞水量的增加而增大,但恶化率总体较低,都低于1.0%;当水滴颗粒直径为500μm时,进口流量和压比的恶化程度都更严重。这是因为水滴在气流中具有较大的滑移速度,气流也会相应的受到水滴颗粒的阻力作用。在吞水量一定的前提下,平均粒径越小则颗粒数量越多,水滴的总表面积和横断面投影面积也越大。随颗粒数量的增多,水滴产生的空气阻力增大,压气机进口流量的总压比恶化程度也会随之提高。

图6 不同吞水条件进气流量恶化曲线Fig.6 Contrast diagram of mass flowrate deterioration under different water ingestion cases

图7 不同吞水条件下总压比恶化曲线Fig.7 Contrast diagram of pressure ratio deterioration under different water ingestion cases

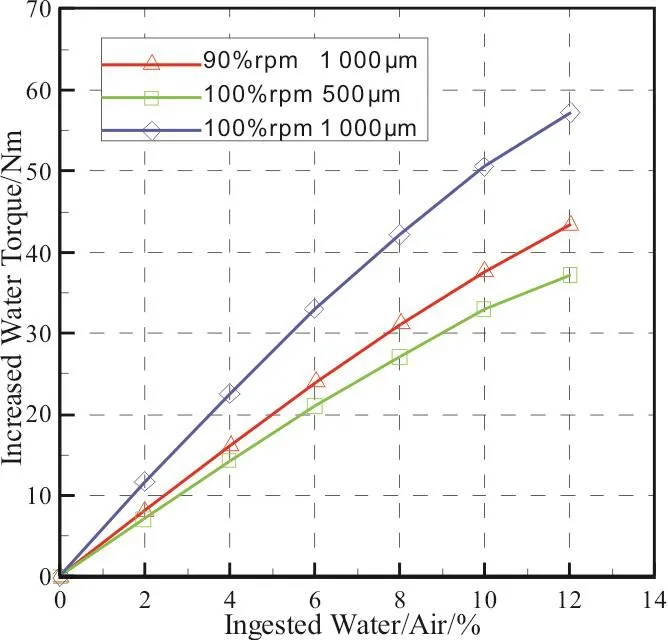

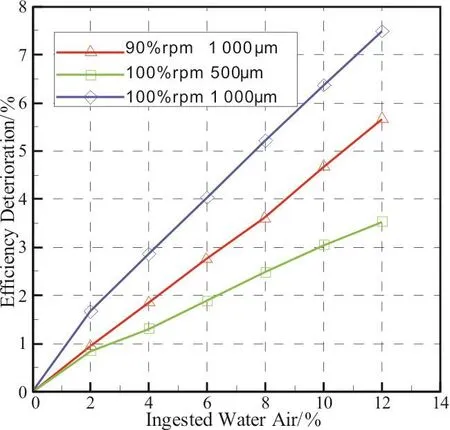

由图8和9可以发现,水滴产生的额外扭矩和效率恶化程度都随着吞水量的增加而增大;在高转速和大颗粒的条件下,压气机所产生的额外扭矩和实际耗功的增长趋势也不断加快,致使效率恶化程度的快速提升。图8显示,100%转速1 000μm的水滴颗粒下压气机效率恶化率达到了7.5%。随着吞水量的增加,撞击叶片表面的水滴数量不断增多,作用在叶表的压力也不断上升,因此压气机产生了更多的额外扭矩;在相同的水滴初始速度下,粒径较大的水滴具有更大的动量,和壁面作用后与叶片交换的动量也更大,因此在叶表产生更大的扭矩;高转速下水滴与叶片的相对速度较大,水滴撞击叶片壁面的作用更强烈,产生更大的压力,扭矩也随转速的增加而增大;额外扭矩的增大还会使压气机实际耗功增加,最终导致压气机效率出现恶化。可以说明,在较大的水滴颗粒直径下,水滴与叶片的碰撞会对压气机性能产生较大的影响。

图8 不同吞水条件水滴产生的扭矩Fig.8 Contrast diagram of increased water torque under different water ingestion cases

图9 不同吞水条件效率恶化曲线Fig.9 Contrast diagram of efficiency deterioration under different water ingestion cases

2.3 不同吞水条件下动叶S1流面流动参数比较

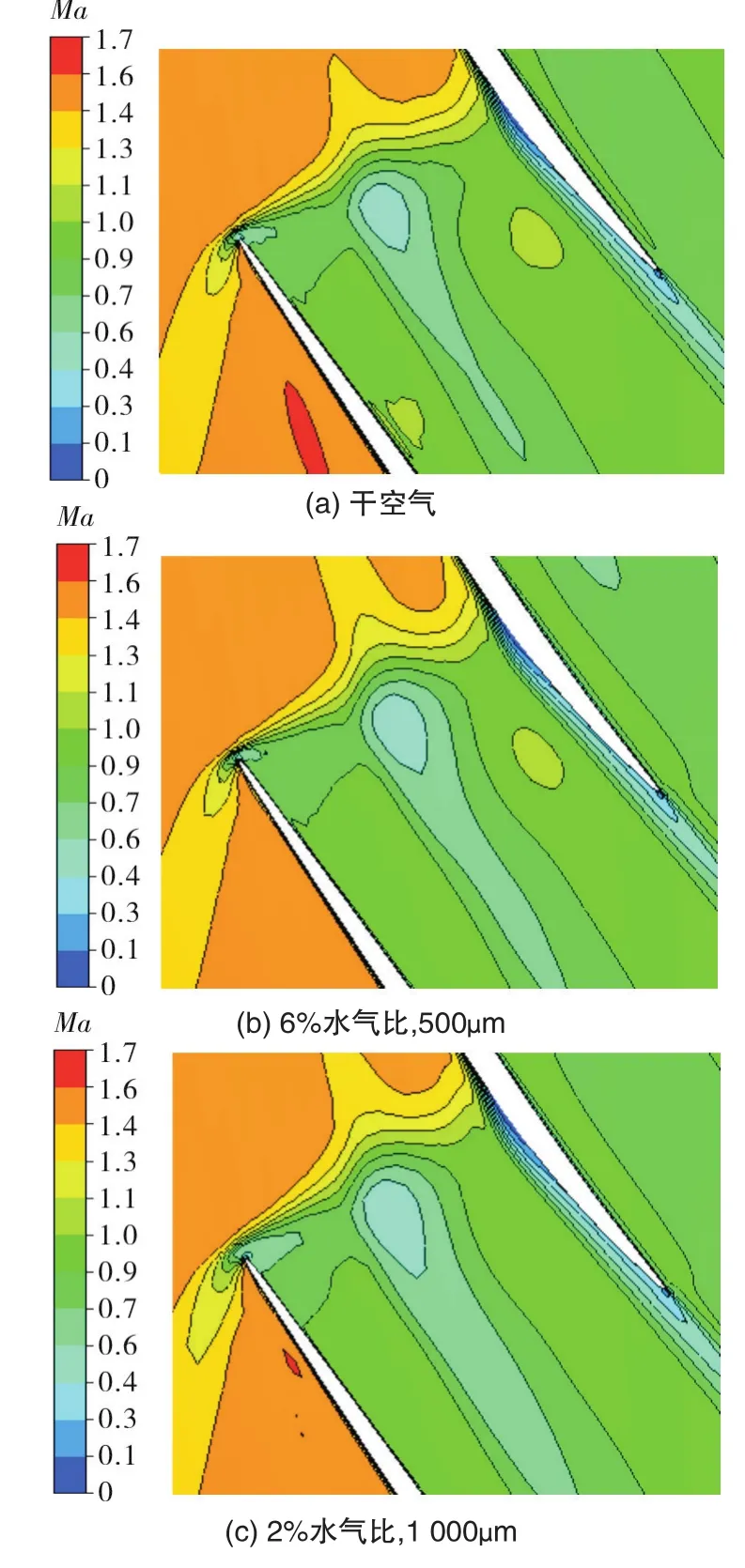

通过对不同吞水条件下压气机内部流场作进一步分析,来探究吞水对压气机性能的影响机理。图10给出了在不同的吞水条件下,动叶98%叶高处S1流面马赫数分布图。

图10 动叶98%叶高处S1流面马赫数分布Fig.10 Mach Number distribution of 98% span on rotor blade to blade surface

Stage35为跨音速轴流压气机,由动叶98%叶高S1流面马赫数分布情况可以看出,在靠近叶片前缘处的流道中产生了激波,激波后面气流速度的骤降导致了低能区域的产生。在较大吞水量的条件下,流道中低能区域的面积增大,气流马赫数进一步降低,说明液态水的吞入使得靠近叶顶区域的气流流场进一步恶化;当水滴粒径为1 000μm,吞水量为6%时,流道中低能区域的面积最大;吞水量6%,水滴直径500μm和吞水量2%,水滴直径1 000μm的条件相比,低能区域的面积更小一些,说明在较大的吞水量及粒径的条件下,叶顶流场的恶化程度更大,致使叶顶气流的流动损失增加,压气机进口质量流量和总压比恶化程度更严重。

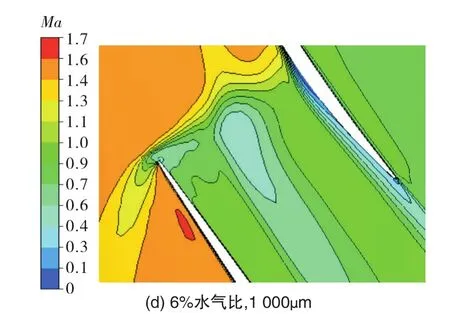

图11给出了压气机叶栅98%叶高处S1流面静温分布。可以看出,在干空气流通过程中,气流的静温从进口到出口逐渐上升,空气受压气机压缩做功温度升高,特别是受激波的作用,在叶片吸力面位置处形成高温区域,和激波前的气流温度相差约100K。当吞入大量的水滴后,激波后的高温区域的温度和面积有增大的趋势,静叶流道中也有部分区域温度升高;水滴初始温度较低,并且水滴在流道中会产生蒸发吸热的作用,但是相较于干空气,吞水后流道气流温度上升较快。这是由于压气机中因水滴而产生的气流阻力和碰撞损耗使气流的不可逆损失增加,其损耗造成的温升要大于水滴蒸发作用产生的温降,特别是对于较大吞水量和水滴粒径。水滴粒径较大时,水滴在压气机中蒸发作用不明显,由此对气流产生的温降很小,最终导致气流温度上升过快,也进一步说明在单级压气机吞水过程中,直径较大的水滴颗粒在气流中蒸发作用很小;然而,对于多级压气机,前面级中水滴的蒸发作用不大,但经过多级压气机对气流做功后,后面级中气流温度上升较快,水滴的蒸发吸热作用会更明显[13],其对压气机性能的影响将不可被忽略。

图11 叶栅98%叶高处S1流面静温分布Fig.11 Temperature contours of 98% span on blade to blade surface

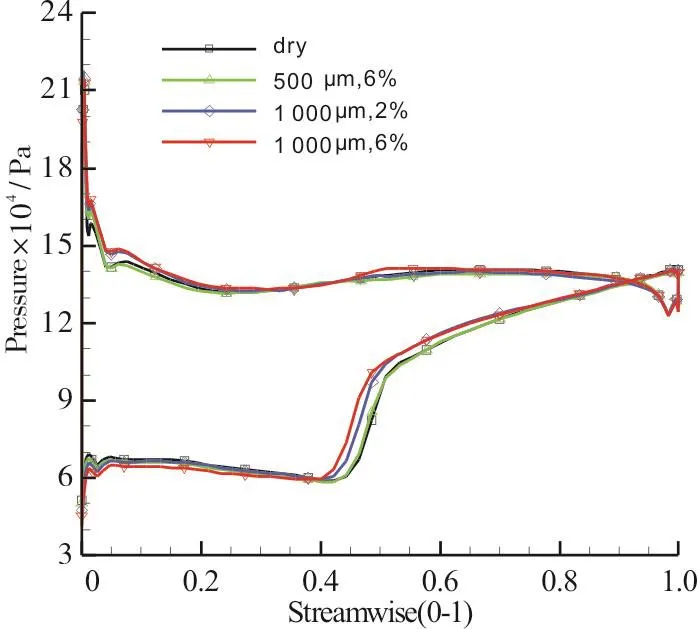

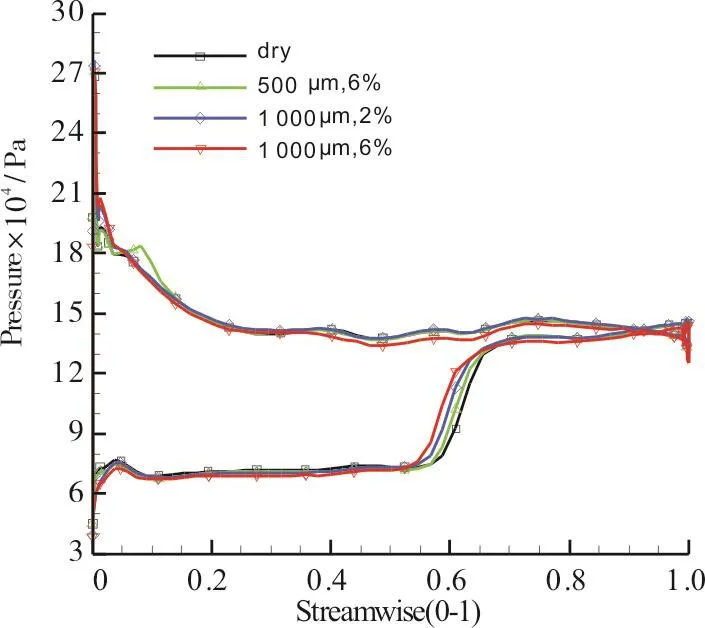

图12和图13分别给出了干空气及不同吞水条件下动叶50%叶高和98%叶高叶表静压分布,横坐标表示沿叶表轴向方向的相对位置,纵坐标表示静压数值。曲线从前缘出发,沿着叶片吸力面经过后缘延伸到叶片压力面,最后回到前缘位置,这一过程中叶表压力逐渐升高;在叶片吸力面的中间区域压力值出现陡增趋势,这是因为吸力面区域有激波的存在,气流经过激波后速度骤降,进而引起压力升高,产生逆压力梯度区域,叶表开始出现气流分离,产生一定厚度的分离附面层,同时气流流动损失增加。从图12和图13中可以看出,相较于干空气,在吞水条件下,50%叶高和98%叶高的前缘位置压力有所降低,随着吞水量的增加,前缘处压力降低幅度增大;并且吸力面压力升高的拐点向前缘移动,即产生激波的位置出现了前移,气流提前发生分离。

图12 动叶50%叶高处叶表静压分布Fig.12 Static pressure distribution of 50% span along blade streamwise

图13 动叶98%叶高处叶表静压分布Fig.13 Static pressure distribution of 98% span along rotor blade streamwise

图13中,98%叶高处,在水滴直径1 000μm,吞水量为6%的条件下,吸力面处压力升高的拐点距前缘位置最近,可以推断此种情况下靠近叶顶的区域最早出现了气流分离,紧接着是粒径1 000μm,2%吞水量的条件下,并且两者曲线比较接近,最后是粒径500μm,6%吞水量和干空气流动的变化曲线。总体来看,吞水后动叶吸力面气流分离的位置都出现了前移,其中1 000μm颗粒条件下前移的距离要比500μm颗粒远一些。这是因为水滴的初速度相同,大颗粒与叶片壁面碰撞激烈,会造成更多的动量传递,对近壁面的气流流动产生较大扰动,气流受到扰动提前出现了气流分离,导致附面层损失增加。另外,98%叶高处压力差比50%叶高处大,说明靠近叶顶区域负载较大,且叶顶压差在吞水后进一步增加,这样会使叶顶处泄漏流变得更强,造成叶顶气流损失的扩大,进而导致压气机性能的恶化。同样的,当水滴粒径较大时压差同样会扩大,这是因为水滴与壁面碰撞和颗粒的破碎对动叶吸力面气流分离现象造成较大的影响,同时水滴的蒸发作用也会对其产生一定影响。

3 结论

本文利用欧拉-拉格朗日多相流模型,选择标准k-ε湍流模型,水滴颗粒直径服从Rosin-Rammler液滴分布规律,对NASA Stage35单级轴流压气机吞水过程进行了三维数值模拟,得到如下结论:

1)在压气机吞水过程中,压气机的进口流量、压比及效率等性能参数出现不同程度的恶化,恶化程度随着吞水量的提高而增大。在吞水量、水滴颗粒直径及转子转速三个影响因素中,吞水量是影响压气机性能的主要因素。

2)水滴与叶片壁面碰撞作用产生的额外扭矩与吞水量成正相关,同时还会导致压气机耗功的增加和效率的降低。

3)水滴的破碎和阻力对气流造成的损耗导致了压气机内部流场的恶化,使得吸力面气流分离区域向前缘移动,叶背附面层损失增大,叶栅通流能力降低。在较大吞水量和水滴粒径的条件下,水滴在单级压气机中停留时间较短,约为0.005s,蒸发吸热作用不明显。