离心压缩机马氏体不锈钢叶片热锻仿真及精度影响因素分析

2020-09-28霍海燕沈伟涛

霍海燕 沈伟涛 刘 心 张 冲 张 琦

(1.西安陕鼓动力股份有限公司;2.西安交通大学机械工程学院)

0 引言

离心压缩机作为广泛应用于航空航天、冶金、制冷等领域的工业装备,其需求也随着工业发展不断提高。大型压缩机作为国家大力支持促进发展的大型装备,其制造工艺要求也随着性能需求的提升而不断上涨。叶轮作为压缩机的核心部件,其制造精度直接影响压缩机的性能。叶轮在制造过程中一般是将叶片与轴盖及轮盘焊接在一起[1-5]。对采用高强钢材料的叶片,其制造精度对空气动力学设计的实现起着至关重要的作用。

本文借助FORGE有限元分析软件,对马氏体不锈钢离心压缩机叶片的制造过程进行了仿真研究,分析了坯料加热温度、模具温度、坯料温度、压力机吨位与合模间隙、模具变形等因素对成形精度的影响。

1 仿真模型的建立

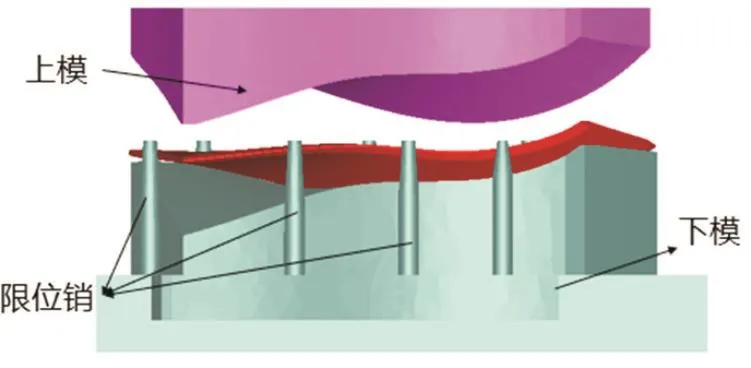

为仿真离心压缩机叶片制造过程,首先三维建模软件UG中建立叶片坯料及模具的三维模型。图1所示为建立的模具三维模型。

图1 模具三维模型Fig.1 Mold 3D model

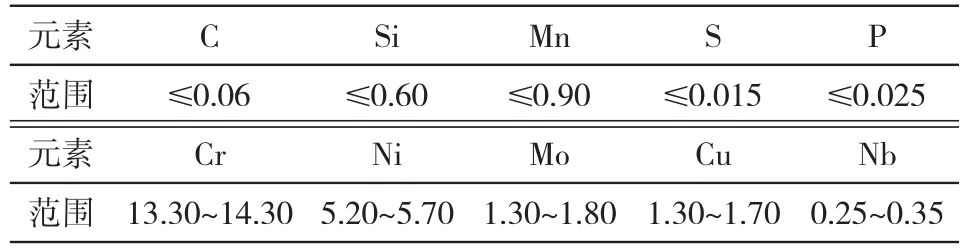

在获得三维模型后,输入材料信息。叶片为马氏体不锈钢,其成分如表1所示。

表1 化学成分表Tab.2 The proportion of chemical component

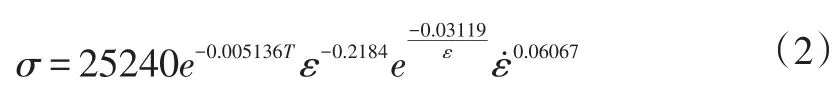

采用Hansel-Spittel材料模型建立马氏体不锈钢在温度为900℃~1 000℃,应变速率为0.01,0.1,1s条件下的本构方程[6]:

式中:σ为流变应力;ε为应变;ε˙为应变速率;T为变形温度;m1是与温度相关的系数;m2和m4是与应变相关的系数;m3是与应变速率相关的系数;A是放大系数。使用Gleeble 3 800型数控动态热力学物理模拟试验机进行材料的热性能测试得到相应数据,并将数据代入式(1)之中得到

2 仿真前处理

离心压缩机叶片制造分别经过冷、热两次压形,其中冷压过程获得具有一定形状的预制坯料。坯料经过热压保压后最终成形。为得到热锻过程的坯料,采用一步逆成形法,在INSPIREFORM软件中对待成形叶形曲面进行展开,得到原始坯料。将原始坯料与模具导入FORGE软件中,通过板料成形模块进行仿真,并输出所得叶片型面。

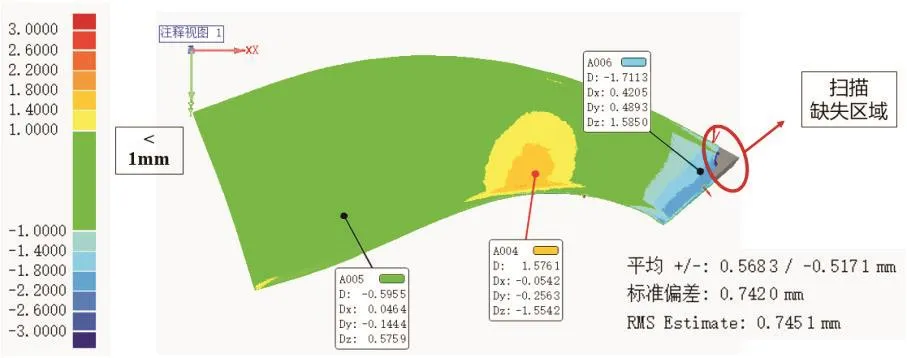

取经过有限元计算冷压后得到的型面与提供的扫描数据进行比较,拟合结果如图2所示,图中绿色区域为模拟值与实验扫描值差异<1mm区域,可以看出大部分区域都较符合,标准偏差0.7mm左右,少数区域超过1mm,但不超过3mm。计算值与实测值吻合程度较好,可以采用冷压计算后得到的型面,用于后续热压的计算。

图2 仿真冷压型面与扫描曲面拟合Fig.2 Fitting of simulation cold pressing surface and scanning surface

3 数值模拟结果分析

3.1 坯料加热温度、模具温度对叶片精度影响的仿真分析

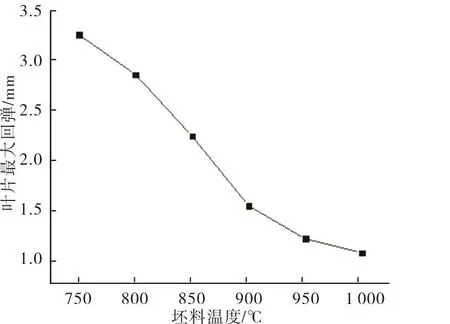

为了研究坯料加热温度对叶片成形精度的影响,在仿真模型中对不同坯料加热温度下叶片的回弹量进行了分析。加热温度是在实际生产中可能出现的750℃~950℃叶片加热温度区间中每隔50℃取值获得(即750℃,800℃,850℃,900℃,950℃,1 000℃),摩擦系数0.3,保压时间100s。如图3所示为仿真计算获得的坯料加热温度与坯料最大回弹值之间关系,从图中可见,叶片最大回弹随坯料温度提升而减小,并且在温度大于950℃后,这一趋势变得平缓。分析可知随坯料温度的提升,金属流动性提升,弹性模量下降,故使叶片成形精度得到提升。

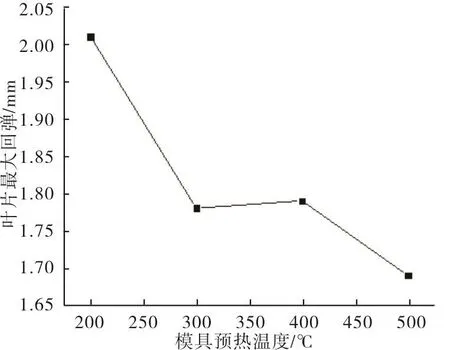

图4分别为不同模具预热温度下叶片最终成形状态下的回弹量分布图,叶片加热温度统一为800℃,保压时模具温度50℃,保压时间150s,可以看出模具温度的提升对叶片成形精度有正向影响。由于锻造过程中高温坯料会与模具迅速换热,提高模具温度后减小了二者的温度差也就减小了二者间的热量传递,有助于保持坯料温度。

图3 坯料温度与叶片最大回弹关系Fig.3 Relationship between billet temperature and maximum springback of blade

图4 模具预热温度与叶片最大回弹关系图Fig.4 Relationship between preheating temperature of mould and maximum springback of blade

3.2 合模间隙与压力机最大吨位选择

热压模具是按照模具完全闭合的状态设计的,而实际生产中模具会由于压力机的最大吨位、叶片的成形抗力的不同存在一定的合模间隙,从而对叶片成形精度有所影响。对于不同成形精度要求的叶片,会对模具闭合时坯料与模具的间隙有所规定,在压形中测量坯料与模具之间的间隙从而判断模具闭合状态是否达到预期。对于同一成形叶片,压力机最大吨位和合模间隙之间有着确定的对应关系的,因此影响叶片成形精度的主因是压力机最大吨位。本部分为了研究在仿真模拟中研究压力机吨位对叶片成形精度的影响,先对不同合模间隙下叶片的成形精度进行分析,再通过模具间隙对应所需的最大压力机吨位。

3.2.1 合模间隙对坯料与模具间隙的影响

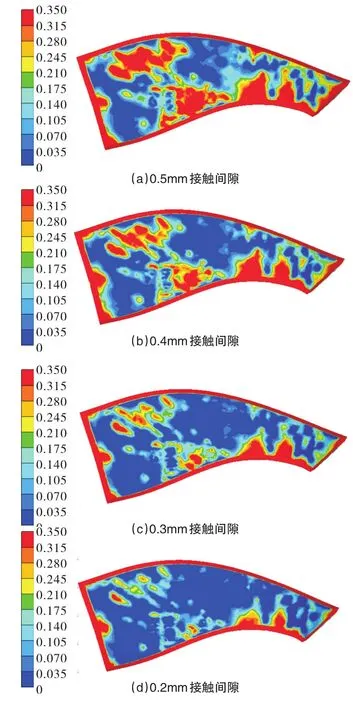

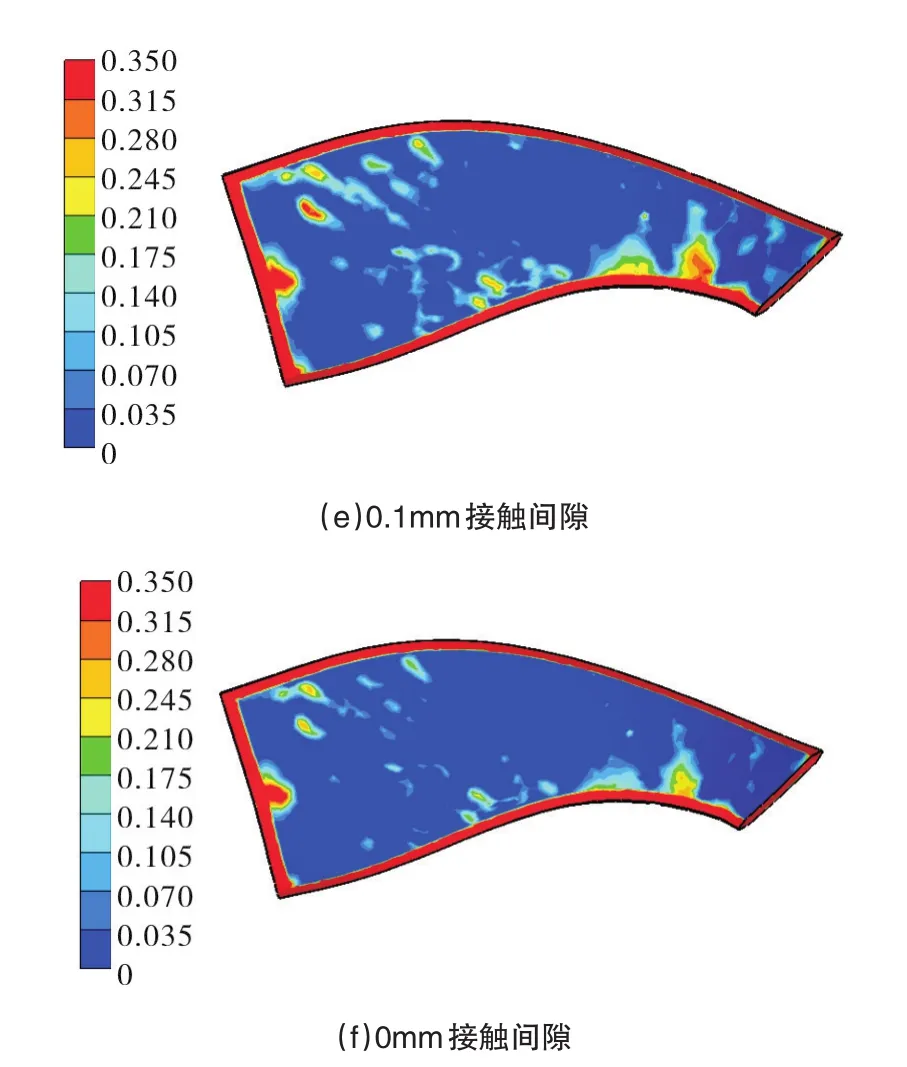

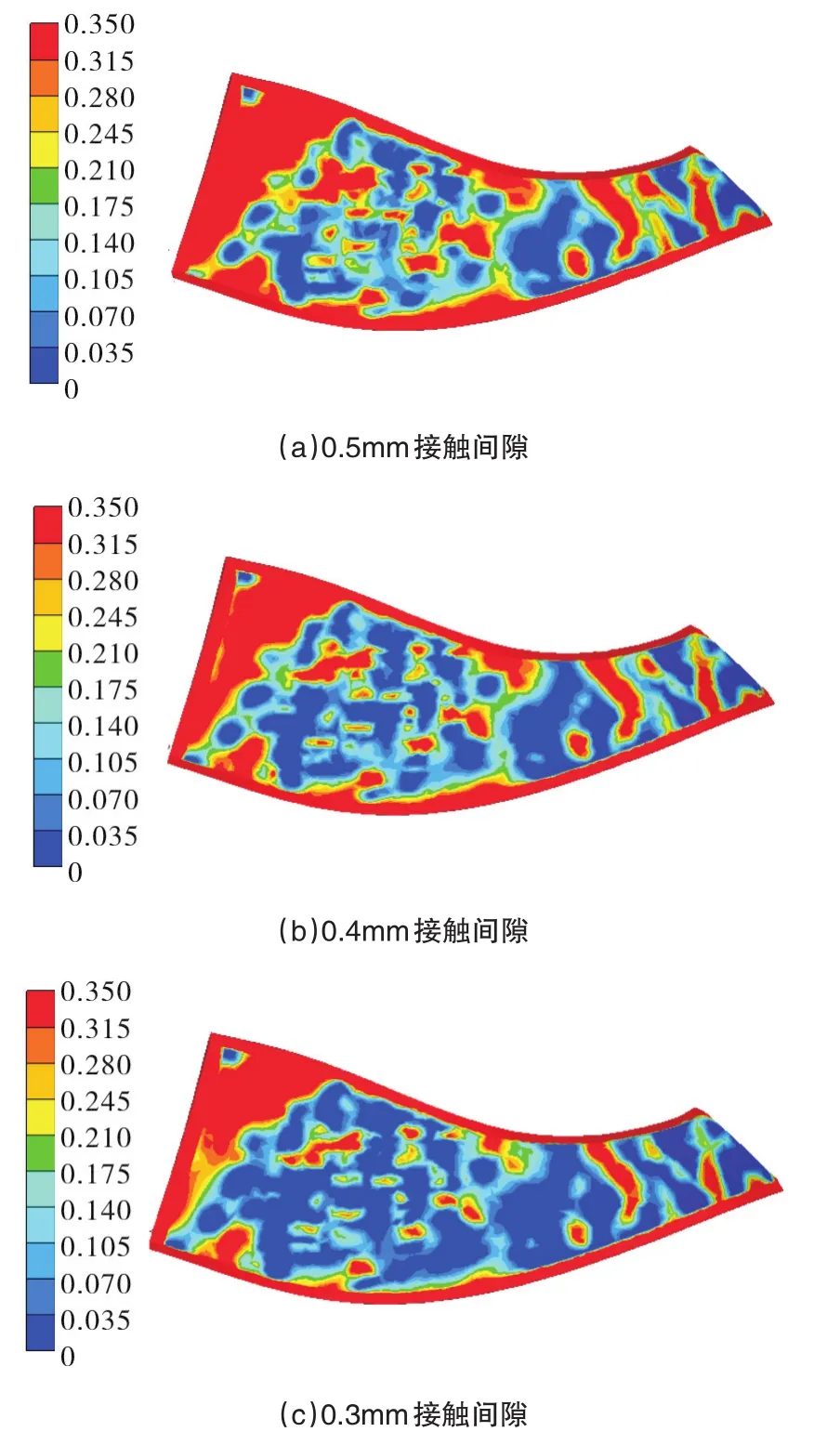

由图5不同合模间隙下坯料上表面与上模接触云图可知,当合模间隙为0.5mm即目前实际生产选用的间隙量时,坯料上表面与上模之间存在着大片区域的间隙大于0.3mm。随着合模间隙由0.5降低至0.2,叶片中部区域的间隙显著减少,叶片边缘处仍有少量区域存在一定间隙,要消除这些间隙需将合模间隙继续减至0.1mm,甚至0mm。图6为不同合模间隙下坯料下表面与下模接触云图,同样可见当合模间隙为0.5mm时,坯料下表面与下模存在着大片区域的大于0.3mm的间隙,随着合模间隙降低至0.2,叶片与下模间隙显著减小。

图5 不同合模间隙下坯料上表面与上模接触云图Fig.5 Contact nephogram between upper surface of blank and upper mould under different mould closing clearance

图6 不同合模间隙下坯料下表面与下模接触云图Fig.6 Contact nephogram between lower surface of blank and lower mould under different mould closing clearance

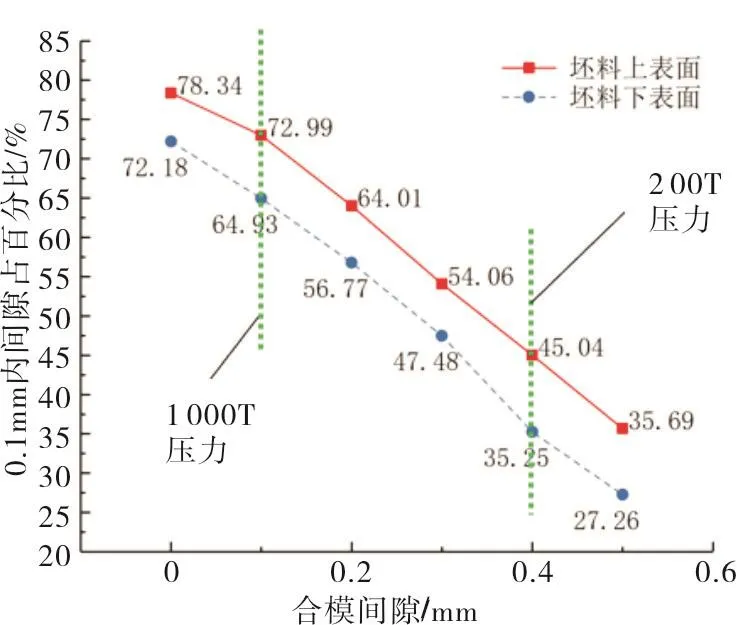

虽然合模间隙减小能够提高叶片成形效果,但一味减小合模间隙会使得成形所需压力机吨位骤升。为分析合理的压力机吨位选取范围,首先在仿真软件中分别截取出不同成形间隙的坯料上下表面与模具接触面积云图的正视图,然后统计出各截图中的统计区域(与模具接触间隙在0.1mm以内区域面积)的像素数与该截图中坯料区域的总像素数之比。

合模间隙为0.3mm的统计区域(与模具接触间隙在0.1mm以内区域面积)的像素数与该截图中坯料区域的总像素数之比的计算过程如下:

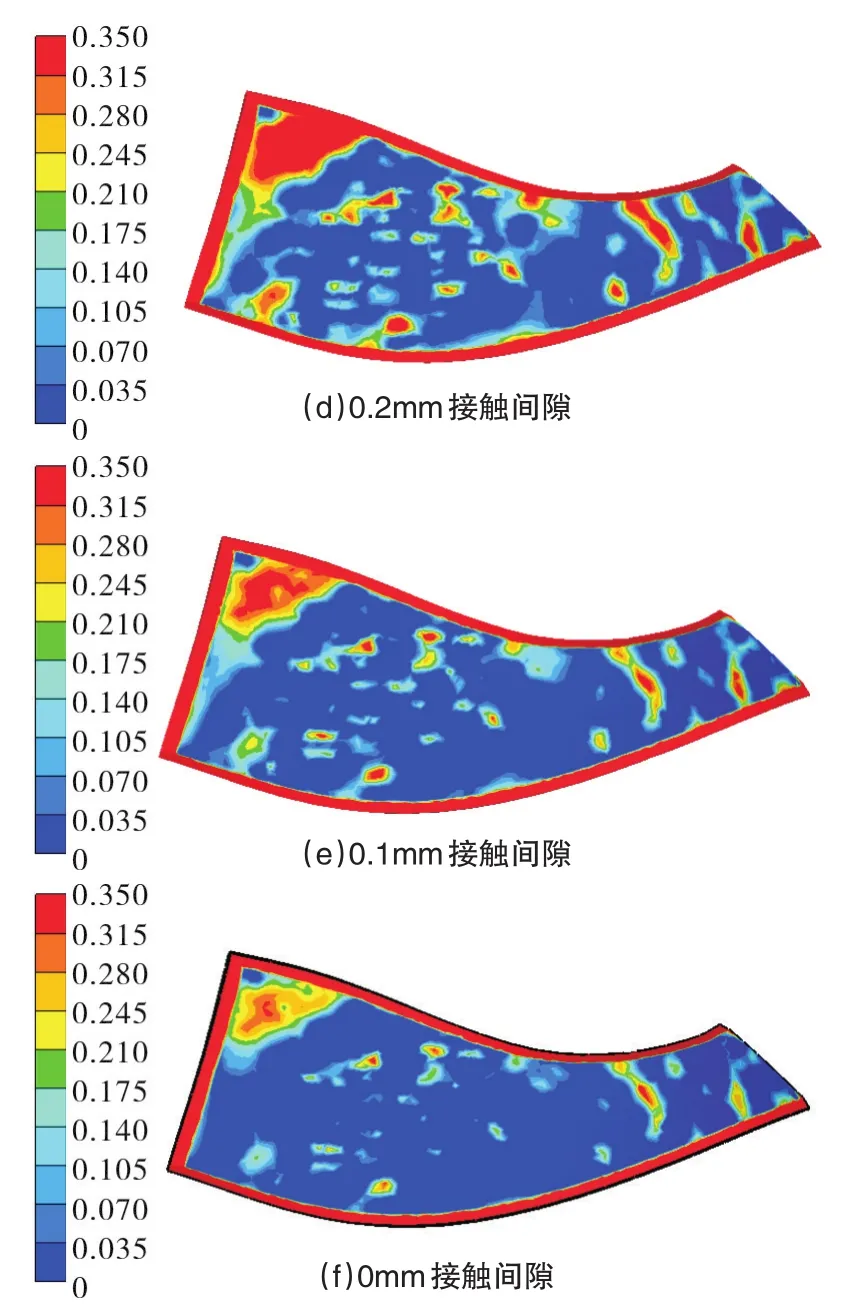

1)在仿真软件截取出0.3mm间隙的坯料上表面与模具接触面积云图的正视图,如下图7。

图7 间隙为0.3mm上表面接触云图Fig.7 Contact nephogram of upper surface with clearance of 0.3mm

2)提取出坯料区域的像素总数为105 083。

3)提取出坯料图像中的蓝色区域(与模具接触间隙在0.1mm以内区域面积的颜色)的像素数为56 803。计算出蓝色区域像素占比为54.06%。

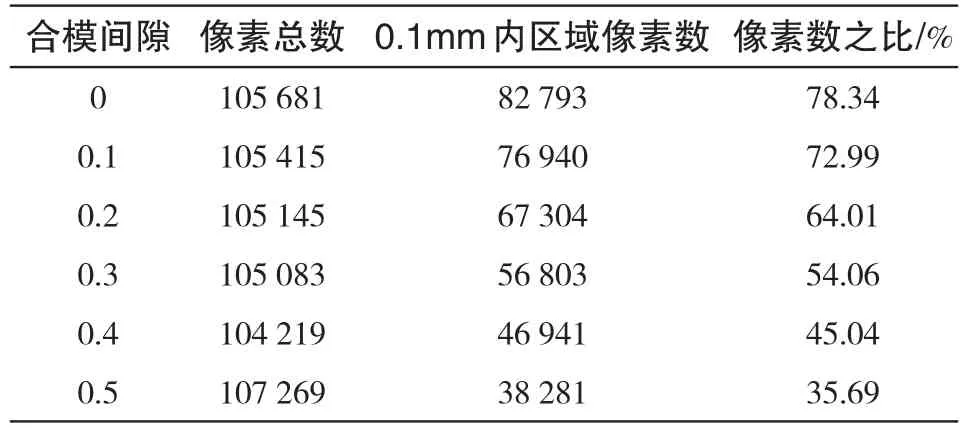

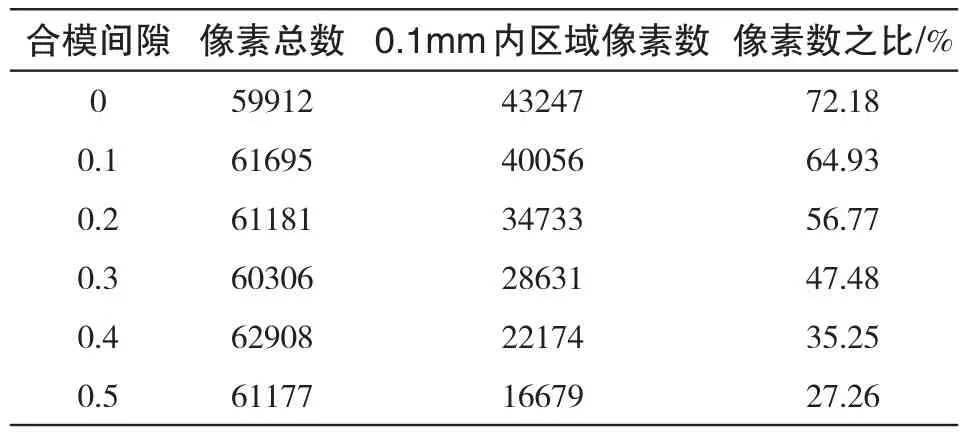

不同间隙下上下表面统计区域的像素数占比提取如下表2和3,通过分析随合模间隙的减小(或成形压力的增大)的各统计区域的像素数在各截图中坯料像素数的占比,可得出随合模间隙的减小(成形压力的增大)下的坯料上下表面的与模具接触间隙减小的趋势(仅为趋势不表示具体接触占比)。

对图8曲线分析可得出,随着合模间隙的减小坯料上下表面与模具的接触面积呈增大趋势,且增长的趋势逐渐变缓。

图8 各正视图中上下表面的不同合模间隙的统计区域所占比Fig.8 The proportion of statistical area of different mould closing clearance between upper and lower surfaces in each front view

表2 坯料上表面统计区域像素数所占比Tab.2 The proportion of pixels in the statistical area on the upper surface of the blank

表3 坯料下表面统计区域像素数所占比Tab.3 The proportion of pixels in the statistical area of the lower surface of the blank

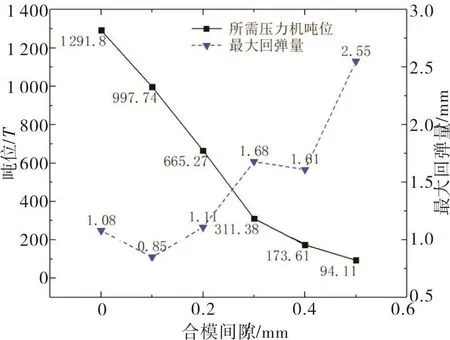

3.2.2 合模间隙与压力机吨位、回弹变形量之间的关系

不同合模间隙所对应的压力机最大吨位、压形之后叶片回弹变形量的关系如图9所示。根据图9所示曲线,可以看出随着合模间隙从0.5mm减小到0mm,压力机的吨位由94.11T增加至1291.8T。从图9可以得出,随着压力机吨位的增大,回弹量明显减小。

图9 不同合模间隙与热压压力机吨位曲线图Fig.9 Relationship between different mould clearance and tonnage of hot press

3.3 保压时间对回弹精度影响

叶片成形过程的保压时间对精度的影响十分关键[7]。叶片回弹量δ的产生与叶片成形后产生的残余应力σs和弹性模量E有关,具体关系如下:

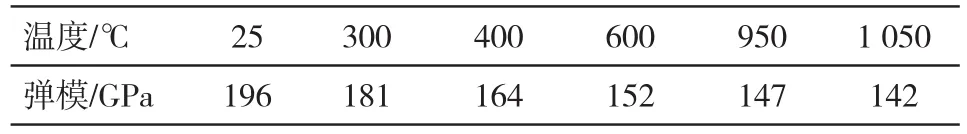

可以看出,成形后的残余应力越大、弹性模量越小,回弹量越大。弹性模量是与温度密切相关的,查取资料得本叶片用马氏体不锈钢在各个温度下的弹性模量如表4和图10所示。

表4 本叶片用马氏体不锈钢各温度下弹性模量Tab.4 Process parameters before and after adjustment

图10 本叶片用马氏体不锈钢材料弹性模量随温度变化图Fig.10 Variation of elastic modulus of martensitic stainless steel

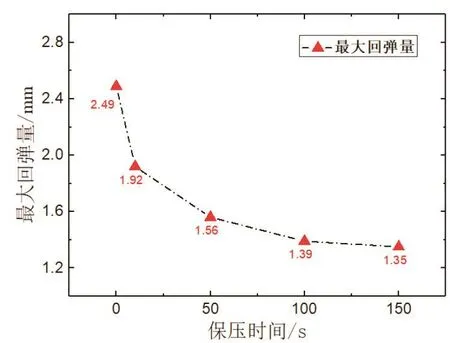

成形后对叶片进行保压可以有效抑制回弹,因为保压过程中叶片温度会降低,降低过程中叶片材料弹性模量会增大,从而使回弹减小,但随着保压时间增长,叶片降低到一定温度时,弹性模量变化很小,保压对回弹抑制效果也在减弱,为提高生产效率,有必要找出合适保压时间区间为实际生产提供指导。叶片加热温度900℃,摩擦系数0.2,取0,10,50,100,150s一组保压时间,研究保压时间对回弹影响。

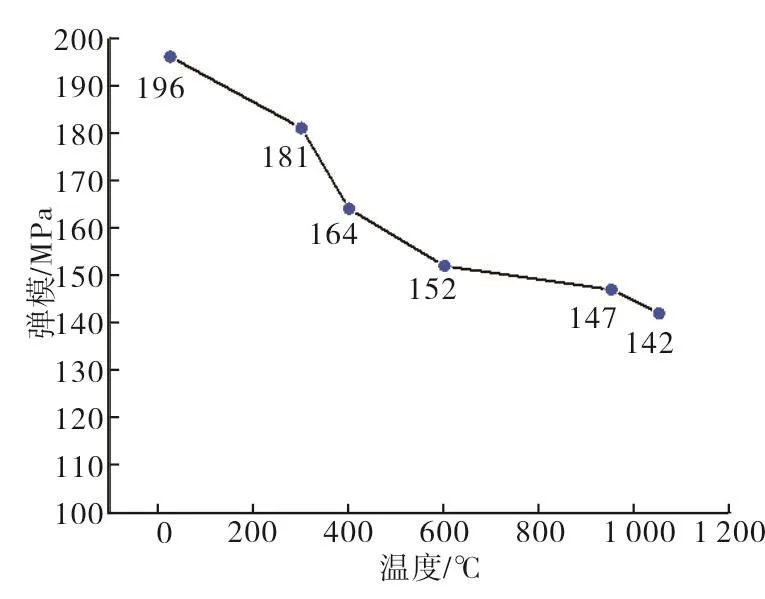

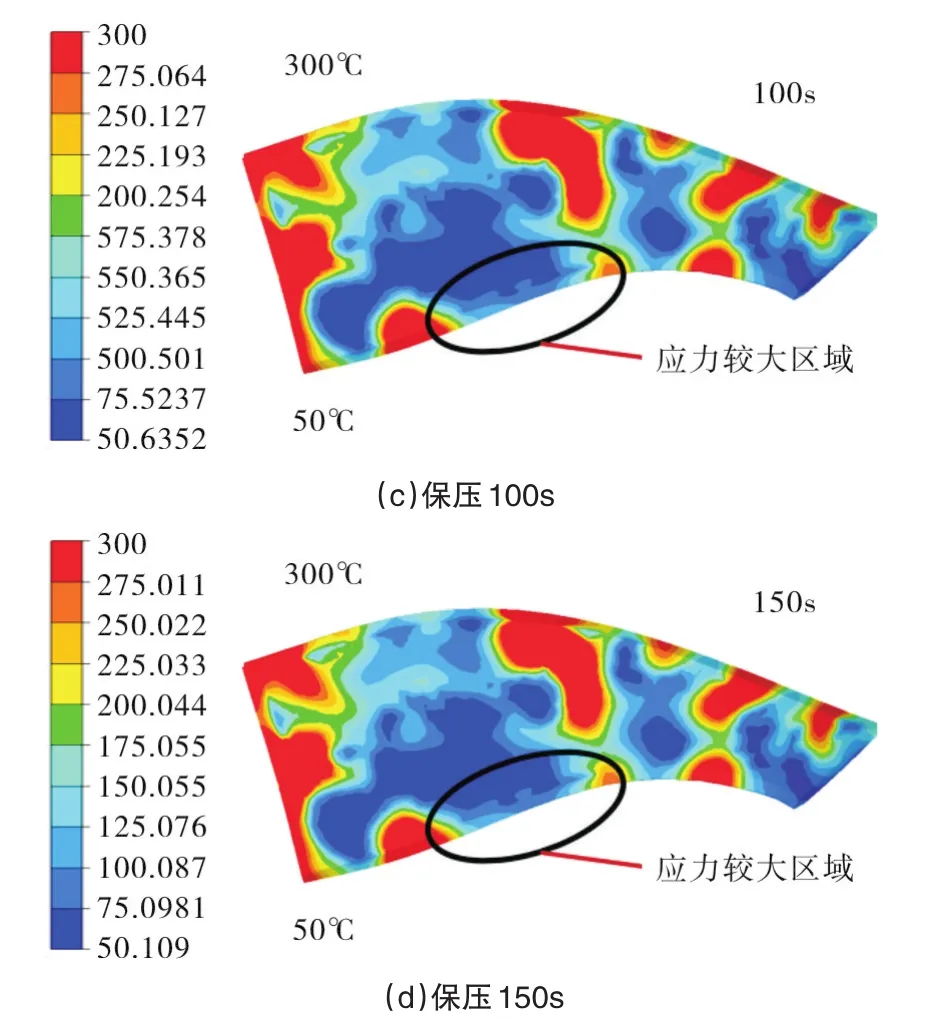

图11为保压过程中叶片应力较大区域和回弹产生区域示意图,回弹发生区域与应力较大区域密切相关,当应力较大区域得应力释放后,会造成回弹产生。有必要对应力较大区域得温度场变化进行分析,当其降到一定温度时,可以认为回弹基本变化不大。

图11 保压过程中叶片应力较大区域Fig.11 Large stress area of blade during pressure maintaining

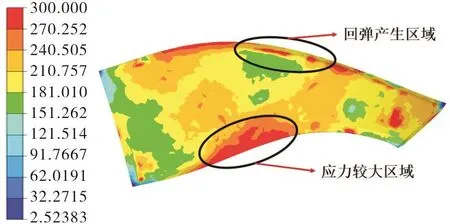

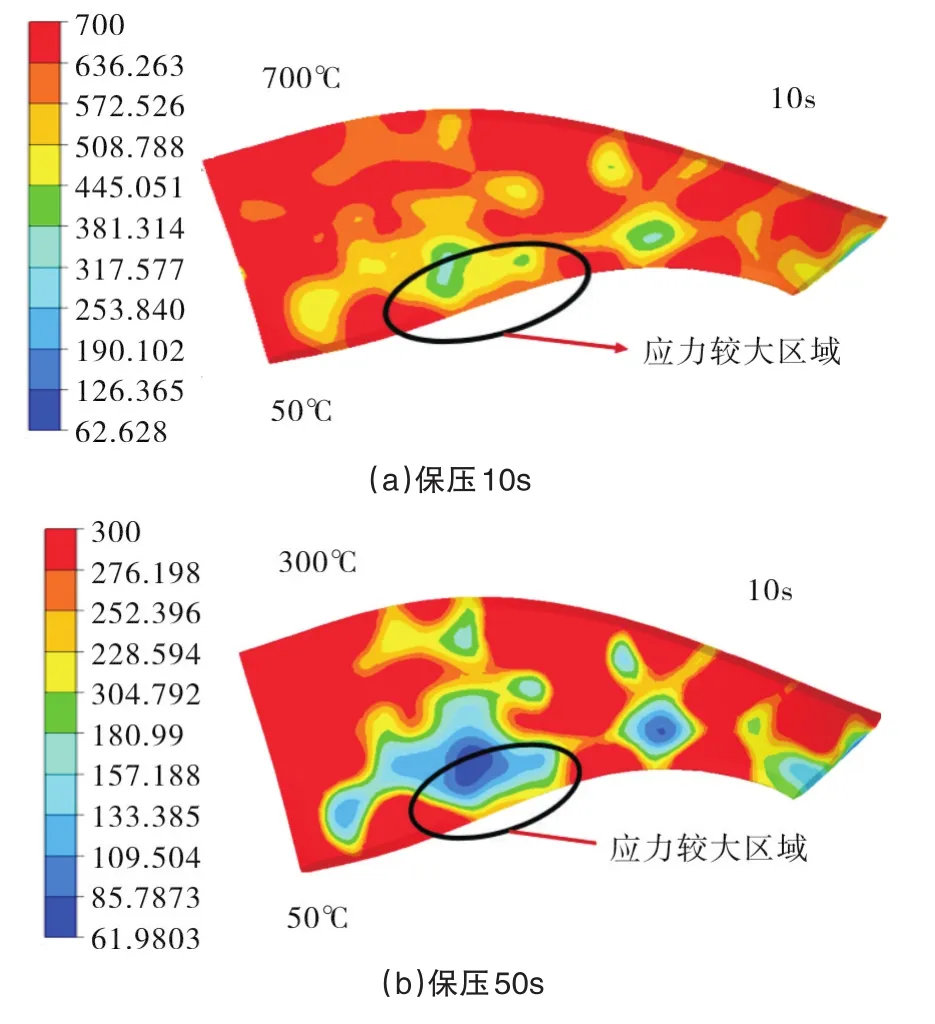

图12为叶片应力较大区域在10,50,100,150s这一组保压时间下得最终温度,可以看出保压时间接近于100~150s时间段内,区域内温度基本不变,已降低到100℃以下,此时材料弹性模量基本变化也不大。

图12 不同保压时间最终温度场Fig.12 Final temperature field at different holding time

叶片加热温度 900℃,摩擦系数 0.2,取 0,10,50,100,150s一组保压时间,研究保压时间对回弹影响。保压时间与叶片最大回弹量关系如图13所示,可以看出100s后,最大回弹量下降都很少,合适的保压时间区间为2~3min。

图13 保压时间对最大回弹量影响Fig.13 Influence of holding time on maximum rebound

4 试验验证

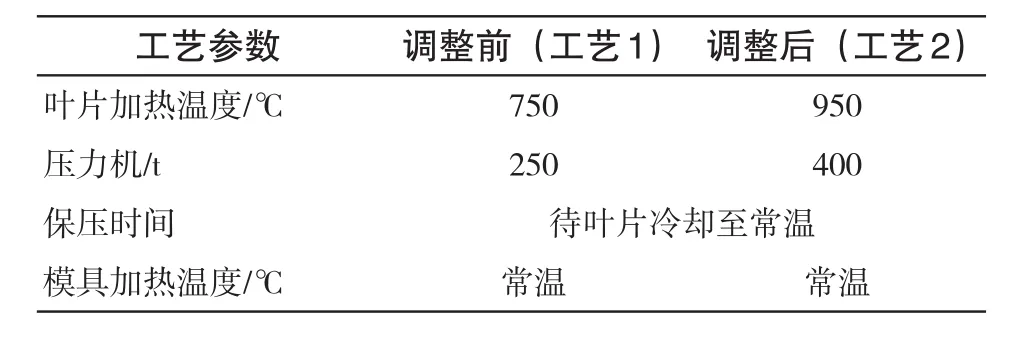

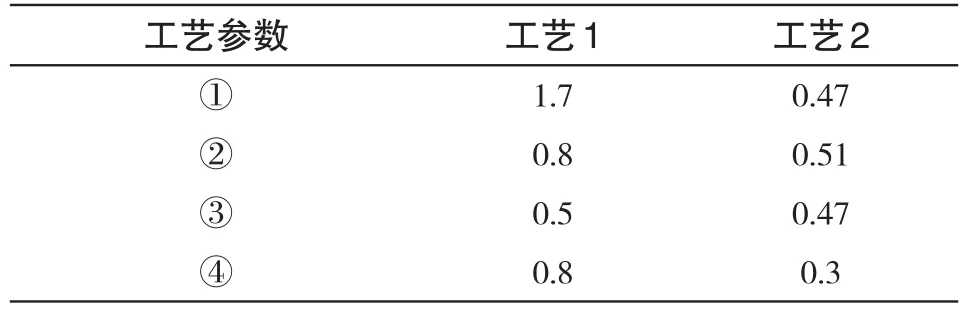

根据仿真分析结果,调整生产工艺参数,调整前的工艺参数定为工艺1,调整后后的工艺参数定为工艺2,具体参数如表5所示,并按照调整前后的工艺参数进行试验对比。其中,根据保压时间对叶片回弹的影响机理,生产中只需要确保叶片冷却至常温即可。模具预热温度从200℃提高到500℃时,叶片回弹量只降低了0.3mm,考虑到叶片设计精度要求及模具寿命、生产成本等生产实际,叶片压形时模具不预热。

表5 调整前后的工艺参数Tab.5 Process parameters before and after adjustment

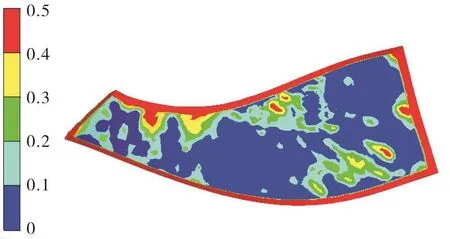

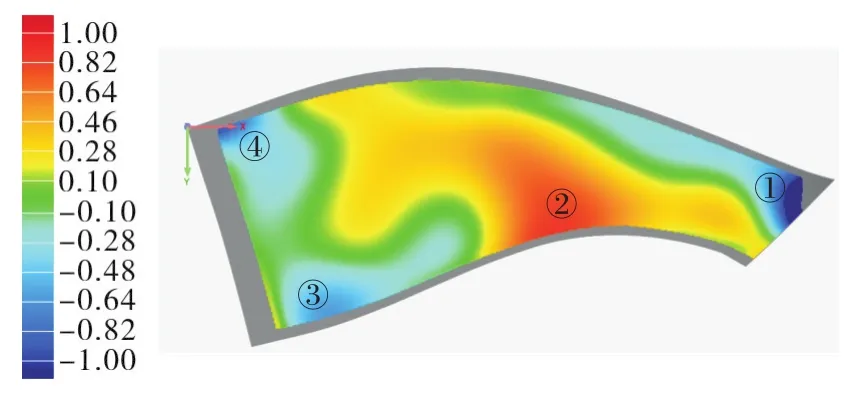

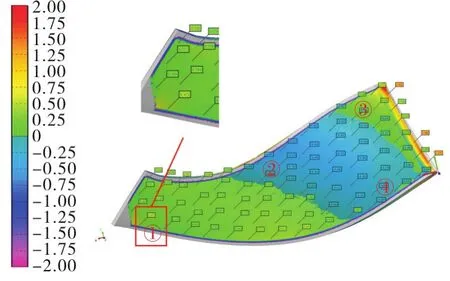

按照工艺1、工艺2压形的叶片回弹量如图14、图15所示。

图14 按照工艺1压形得到的试验叶片Fig.14 Test blade formed according to process 1

图15 按工艺2压形得到的试验叶片Fig.15 Test blade formed according to process 2

从回弹分布图看,对于①②③④四个特征区域,叶片成形后的最终回弹量如表6所示。可见叶片成形精度有了明显提升,因此按照新的工艺参数改进生产工艺。

表6 工艺1、工艺2成形后特征区域叶片最大回弹量的绝对值Tab.6 Absolute value of maximum springback of blade in characteristic area after forming process 1 and process 2

5 结论

1)基于FORGE软件对离心压缩机叶片成形过程进行了分析,通过对比三维扫描冷压零件型面与软件模拟结果,确认仿真所得型面可以用于下一步分析。

2)提升叶片坯料温度与模具温度都会使得叶片最终成形精度有所提高,成形时可选择叶片坯料温度为950℃。

3)为保证成形精度合模间隙应尽量取小,但不宜过小,以使所用压力机吨位经济合适,吨位可选择在400~1 000T之间,根据试验结果,选择400T压力机为成形压力机。

4)模具预热可以提高叶片精度,但提升效果有限,考虑到生产成本和模具寿命,模具不进行预热;

5)理论保压时间应在2~3min即可,根据生产实际,确保叶片冷却至常温即可。

通过上述改进,叶片的成形精度明显提升。