关于压缩机叶轮强度设计与健康运维典型问题的探讨

2020-09-28杨树华孟继纲徐胜利王晓放

杨树华 孟继纲 徐胜利 王晓放

(1.大连理工大学能源与动力学院;2.沈阳鼓风机集团股份有限公司)

0 引言

离心压缩机作为心脏设备广泛应用在冶金、空分、石化、制药、能源动力等工业领域,叶轮作为压缩机的核心做功元件,其长周期安全可靠性与机组全部服役周期的各个环节密切相关,甚至一定程度上决定着整个机组的安全运行周期。随着工业化进程不断向纵深推进,压缩机运行条件愈加苛刻,高压比、高转速、高温差、宽工况、轻量化、低噪声等性能指标不断更新,使得叶轮的长周期使役安全问题越来越突出。其实,从叶轮机械诞生的时刻起,对叶轮的长期安全性问题研究就没有停止过,分析研究方法不断推陈出新,特别是近半个世纪以来,随着应用数学和计算机科学领域技术水平的跨越式进步,使得对压缩机叶轮开展影响长期安全性的各种复杂因素进行系统化研究成为可能。

对压缩机叶轮全生命周期进行系统剖析和研究表明,影响其安全可靠的典型问题广泛存在于设计、加工、装配、运行、维护、监测等各个技术环节,而且各种因素间存在或强或弱的关联性,导致很多实际工程失效问题难以溯源,无法从根本和源头上进行有效控制。本文针对压缩机叶轮从强度设计到健康运维的全寿命周期进行系统分析和梳理,总结各环节中影响叶轮长期安全可靠性的典型问题,探讨其存在形式并提出针对性的应对策略和技术需求,进而为完整服役期限内的压缩机叶轮乃至整机安全可靠与健康运行提供重要的技术支撑和参考。

1 叶轮强度设计

压缩机叶轮强度设计是近些年随着压缩机整体设计制造技术水平提高而出现的一种新的思维方法和分析技术。区别于传统的给定结构开展强度校核,叶轮强度设计需要综合考虑气动效率、结构安全性、工艺性、制造成本、运行状态等多方面设计因素,以最终获得满足各项参数限制叶轮结构方案为目标,是一种复杂维度的多学科、多参数综合分析优化技术。

开展压缩机叶轮强度设计分析,需要关注和解决的典型问题在于三大方面:一方面是叶轮运行状态的复杂性;另一方面是材料承载能力;第三方面是分析方法的有效合理选择。

1.1 叶轮运行状态复杂性

压缩机运行状态下,叶轮压缩工质做功,把机械动能转化为介质压力能,在这个过程中作用于叶轮的载荷是极其复杂的,从载荷的类型和作用机理上,主要区分为来自旋转惯性的离心力、来自主轴的扭矩、来自工质的压力和来自环境的温度。实际运行状态下,工作介质的温度、压力,机组的流量、转速等具体参数时时刻刻都在发生变化,载荷参数的时变特性导致叶轮不同区域的应力状态、主轴与叶轮之间的接触状态、叶轮结构内部的温度梯度、乃至叶轮结构的固有频率特性等都将发生变化。

1)载荷状态复杂性

叶轮机械行业普遍接受的观点是,叶轮由于旋转产生惯性离心力决定了叶轮的应力状态,所以传统的叶轮强度校核仅考虑转速载荷造成的叶轮应力进行设计确认。而随着离心压缩机性能要求不断提高,与叶轮运行状态密切相关的压比、温度、工况范围等参数指标愈加严苛,因叶轮流道表面的气体压力梯度大、叶轮结构内部温度梯度大、流场压力脉动强等因素导致的叶轮局部失效问题时有发生,仅考虑转速载荷的强度校核已不能确保叶轮实际运转的安全,需要考虑多种载荷共同作用,解构多个物理场中不同性质载荷之间的内在耦合机理,进而确定综合状态下的叶轮结构安全可靠性。

除了结构的安全可靠性,叶轮最根本的任务是要完成其功能性,即具备稳定做功的能力。压缩机叶轮一般通过键、过盈、端面齿、端法兰等形式联结在主轴上,接收主轴传递的扭矩实现做功能力。过盈装配具有应力集中效应小、安装简便、结构简单等特点,因而被广泛采用。对于过盈安装形式,一般可通过行业标准或工程设计手册提供的计算方法确定其过盈量。随着机组大型化与功率参数需求的提高,以及叶轮运行环境温度的特殊要求,过盈装配的叶轮在实际运行状态下,其轴孔和主轴的接触状态将发生不同程度甚至不同性质的改变,高温环境运行的叶轮要考虑热变形导致的松脱问题,而低温环境运行的叶轮,则需要考虑冷缩导致的叶轮轴孔局部损伤问题。通常,在进行强度设计过程中,需采取理论计算与数值分析相结合的方法,综合考虑各种运行条件,对叶轮轴盘与主轴的接触状态、应力状态等参数进行迭代修正,最终获得兼具功能性与安全性的工程可行方案。

2)动静干涉问题

在离心压缩机设计中,为了提升效率,往往在叶轮前/后设置一定数量沿圆周方向均匀分布的导流元件,工程上通常称其为进口导流片(IGV,Inlet Guide Vanes)和出口导流片(OGV,Outlet Guide Vanes)。介质流经进口导流片后,被导流片“切分”出与导流片数量相等,流场沿圆周方向周期性分布的区块,叶轮每旋转一周就要遍历一次各区块数的冲击,即承受与转动速度相对应的导叶片倍数频次激励(VPF,Vane Passing Frequency),若叶轮的某一阶固有频率恰好与该激励频率重合,就说明发生了工程上所谓的进口导叶频率干涉。叶轮出口设置导流片的情况类似,从叶轮流出的介质同样会被后置的出口导流片“切分”出对应数量的区块,在切分的位置会有反作用产生并通过介质向来流方向传播,叶轮旋转一周要遍历一次各反作用的冲击,同样地,如果叶轮的某一阶固有频率恰好与这种反作用的激励频率重合(VPF),就产生了所谓的出口导叶频率干涉。

由于叶轮的核心作用,针对叶轮动静干涉的分析研究在流体机械研究领域中被关注最多,一般认为,由于进口或出口导流片(IGV或OGV)的存在,叶轮在运行状态下承受周期性交变的激励载荷,一旦发生动静干涉问题,往往会导致叶轮的振动加剧甚至疲劳失效,给核心部件乃至整个机组的安全运行带来灾难。而工程实践经验表明,即使叶轮固有频率发生干涉,很多情况下也能正常安全运转,这就需要基于更复杂的高周疲劳理论进行定性分析和量化评定,需要考虑非稳定气动流场效应、系统阻尼特性、实际结构表面粗糙度、实际材料疲劳特性、实际载荷历程等更多复杂因素。

动静干涉问题是涉及流场、结构、材料、声学等多学科耦合的复杂问题,多物理场之间的耦合机理仍有待进一步深入系统地研究,与之相关的试验研究尚存在诸多困难,是离心压缩机进一步发展亟待突破的技术瓶颈之一。

3)结构动力失谐

由于压缩机向大型化方向发展,叶轮尺寸的不断增大导致其整体结构刚性不断减弱,在运行状态下,叶轮更易受到流体激励产生振动问题。同时,由于叶轮不同区域不可避免会有一定程度的尺寸偏差和材料特性偏差现象,机组运行中也会存在叶轮流道内介质结晶或局部磨损等现象,这些客观存在的实际问题破坏了叶轮的循环对称结构特性,造成了叶轮失谐。失谐对于叶轮的振动特性有严重的影响,会造成振动能量的局部化,即叶轮的振动能量会集中在一个或几个叶片上,使这些叶片的振幅远远高于其他叶片,产生叶轮局部化振动,致使某些部位具有较大的动应力,进而导致叶轮局部叶片的高周疲劳失效。针对这个问题,需要获得不同失谐因素的统计规律,量化评估叶轮的失谐状态,进而预测失谐可能造成的振动局部化形态和程度,全面系统地进行叶轮结构安全可靠性预测。

1.2 材料承载能力

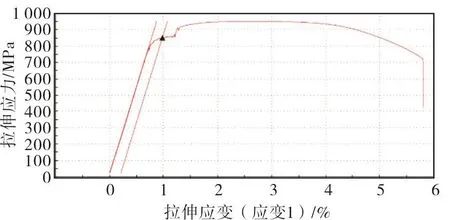

现代高转速压缩机叶轮常用材料多为高强度合金钢,其材料应力-应变曲线如图1所示。材料承载性能以屈服极限为界表现为比较明显的两个阶段,低于屈服极限阶段,应力与应变基本呈线性关系,超过屈服极限一直到强度极限阶段,应力与应变呈现明显的非线性特性。传统的叶轮强度校核,大多采用线弹性的材料本构关系,通过理论分析或数值仿真手段获得叶轮各处的应力状态,确保在运行载荷条件下叶轮各处的最高应力水平低于屈服极限。

图1 常用叶轮材料应力-应变曲线Fig.1 Typical material characteristic curve for compressor impeller

随着压缩机运行转速不断增加,叶轮承受的离心力载荷也随之增大,叶轮的整体应力水平不断提高,加之结构轻量化的需求,导致叶轮局部最大应力很难满足低于屈服极限的要求。压缩机工程实践经验表明,在超过材料屈服极限的条件下,通过一定的工艺方法和措施,叶轮长期安全性仍然能够实现。典型的工艺措施是超速预过载技术。按照行业规定,叶轮在加工完成后需要进行超速试验,就是在超过最大工作转速的条件下,进行一定时间的超转速试验,使得结构中产生有利的残余应力,提高叶轮在实际运行条件下的承载能力。开展有效的叶轮强度设计,应充分考虑实际材料物性的非线性因素,综合考察叶轮的应力状态及应变水平,定制有效的工程判定标准,充分挖掘材料潜力,优化叶轮整体结构,在保证压缩机性能及安全的前提下,最大化材料使用率,实现综合成本控制。

压缩机叶轮材料的物理特性通常是相对稳定的,而且由于机组运行条件限制,叶轮的服役环境温度一般在-100℃到280℃之间,这样的温度区间对材料的弹性模量、屈服极限等属性都有影响,但影响规律基本明确,通过理论分析结合数值模拟基本能够量化其对叶轮长期安全性的影响。但是压缩机作为石油化工流程的关键设备,其工作介质组分复杂,一旦某些成分(常见的有硫化氢、氢气等)含量达到一定浓度,就会影响材料的物理特性,使原本满足各种运行载荷的设计会因材料性能的退化而出现承载能力下降问题,图2所示为典型的含有硫化氢介质导致材料物性变化而发生的叶轮失效。所以,在叶轮强度设计过程中,需要充分考虑这些外部环境导致的材料物性变化分析进行系统分析。

图2 叶轮断裂失效案例Fig.2 Typical fracture failure case of impeller

此外,影响承载能力的关键因素还包括叶轮实际加工的工艺手段,现阶段大部分压缩机叶轮采用焊接形式或整体铣制,个别因结构尺寸限制会采用电火花、3D打印等特殊加工手段制造。无论是传统加工方法的焊接、铣制,还是电火花、3D打印等新工艺,在加工完成后都不可避免地出现残余应力。通常情况下,可采用长时间静置,高温热处理等方式释放局部的残余应力,但实际产品加工总是会出现残余应力消除不完全,或焊后消应力导致叶轮变形较大的情况,表现为应力状态周期不对称或局部尺寸超差等典型的失谐问题。

1.3 分析方法合理有效

开展有效的叶轮强度设计分析,离不开强大的理论支撑和工具辅助。压缩机乃至整个机械行业目前普遍接受和认可的有限元方法(Finite Element Method)就是基于近代计算机的快速发展而迅速成长并成熟的一种近似数值方法。

有限元方法本质上就是一种建立数学模型的方法,将一个真实的工程物理模型和一个等效的可以进行计算的模型对应起来,这个数学模型包括了原结构的几何,材料,荷载,约束等数据。随着商业有限元分析(FEA)软件的普及,开展数值仿真的门槛似乎越来越低,但其中一个非常关键的问题是要区分“得到结果”和“得到正确的结果”是完全不同的两个概念。针对实际工程进行的仿真分析,需要专业的知识储备和规范化的流程控制,需要结合具体的行业规范,在反复分析验证的基础上,确定合理的简化策略和有限元建模方案,进而借助高性能的软硬件工具,最终实现对实际工程问题的有效模拟。

针对压缩机叶轮的强度设计分析,如何确定分析方法的合理有效性,一直是工程师和专家学者们争论的焦点之一。其中包括单元类型的选择、网格质量的控制、材料本构关系的确定、载荷及约束条件的等效、接触关系的设置、求解器的选择、计算规模的权衡、多物理场耦合的必要性等方面,面对不同产品的不同设计要求,应采用相对统一的仿真策略,明确误差来源及其影响程度,必要时开展对应的试验验证,对分析方法和模型设置进行修正,从而满足工程分析所强调的效率和精度要求。

2 叶轮健康运维

目前工程上并没有直接针对叶轮健康状态进行监测并提供智能运维策略的有效手段和措施。在压缩机在线监测及故障诊断领域广泛采用的大多是传统的振动监测,该方法受到多种因素的影响,实际监测的振动信号具有非线性、非平稳、非高斯等特性;而且由于监测条件的限制,测量误差会造成噪声干扰,同时工作环境也会对压缩机产生随机激励,这些外部干扰会导致测量数据具有很大随机性;此外,压缩机运行周期长、测点种类多,不间断的采集将产生大量的监测数据。基于叶轮健康状态监测的智能运维策略定制开发是压缩机长期安全可靠运行不可或缺的关键环节和技术之一。

2.1 信号采集与识别

随着目前计算机技术及信号处理技术的进步,机械系统状态监测随着大数据与人工智能的兴起而发展迅速,正朝着高自动化和高智能化的方向发展。近年来,德国西门子公司利用自主开发的神经网络模型与框架,在燃机、风机、数控机床和交通管理系统等领域,实现了机械设备的自诊断、预测性维护以及优化运营。美国GE公司开发的Predix平台,实现了对各类机器设备的实时监控,同步捕捉它们在运行过程中产生的海量数据,并对这些数据进行分析和管理,实现了对机器的实时监测和健康管理,并且能够智能化反馈预见性的维护策略。

压缩机组振动信号的主要特征具有复杂程度高、随机性高、数据量大等基本特征,这些特征使得工程人员几乎无法直接利用机组振动信号进行叶轮故障的识别与诊断。另一方面,其他操作变量(如温度和压力)的时间序列测量信号也可能包含有用的信息。如何从这些海量数据中准确提取可以描述叶轮健康状况的主要特征是状态监测技术的一个主要难点。

2.2 故障诊断与健康运维

目前针对压缩机叶轮故障诊断的主要特点多以研究性质为主,缺乏工程实用验证,以单一故障研究为主,缺少多故障耦合模式研究,以显性故障诊断为主,缺少针对早期微弱故障的诊断识别研究,以故障诊断预警为主,缺少针对健康运维的系统性研究。

单一故障诊断目前主要是依靠信号处理方法,其引发的振动信号特征与其他干扰成分的频谱容易区分。单一类型的故障诊断通常比较容易实现,但是往往很难工程化推广使用,主要原因是其诊断精度不高、泛化能力和通用性不强。况且,由于故障的原因一般都不是单一类型的,特别是叶轮机械的故障一般都是多种故障因素耦合的结果。所以采用单一故障模式对机械装备进行诊断难免会造成漏判甚至误判。

而早期微弱故障通常指处于早期阶段的微弱故障和潜在故障,一般具有故障症状不明显、特征信息微弱难以捕捉等特点;也有一些情况是故障虽然发展到中晚期,但故障特征被强噪声淹没,致使故障特征相对微弱,难以识别。这种早期微弱故障在叶轮故障中最为常见,叶轮发生微损伤或产生微裂纹,并未影响其功能性,对转子振动信号的影响本身较弱,同时也很容易被其他噪声信号淹没,常规的信号处理和故障诊断手段很难发现并识别。

以叶轮故障诊断为基础的压缩机组智能健康运维就是要充分考虑叶轮故障模式的非线性特点,从微弱故障信号和耦合故障信号中识别出于叶轮故障的类型和程度,对机组健康状态进行量化评估,并对机组运行维护提出智能化建议。

故障诊断、运行监测、智能运维,已经成为叶轮机械中日趋重要的工具,以叶轮健康状态为核心的故障诊断与智能监测运维可以有效防止压缩机关键部件的突然失效、减少非计划停机时间、减少维修费用,同时提高整个机组的可靠性、运行效果以及可维修性。随着压缩机装备的大型化、复杂化、高速化、自动化和智能化,针对性开发定制融合智能传感网络、智能诊断和智能决策的智能诊断专家平台与远程运维技术,是高端压缩机装备研发亟待解决和突破的技术障碍。

3 总结

离心压缩机叶轮的安全可靠性要求对叶轮设计方法、材料工艺、加工制造、运行维护等多方面提出了新的问题和挑战。本文针对压缩机叶轮从强度设计到健康运维的全寿命周期进行系统分析和梳理,总结各环节中影响长期安全可靠性的典型问题,探讨其存在形式并提出针对性的应对策略和技术需求,进而为完整使役期限内的压缩机叶轮乃至整机安全可靠与健康运行提供重要的技术支撑和参考。