爪极式步进电机正反转扭矩偏差改善策略研究*

2020-09-25顾志刚王富冈卿宏军

顾志刚,王富冈,卿宏军

(1.常州纺织服装职业技术学院,江苏常州 213164;2.江苏雷利电机股份有限公司,江苏常州 213162;3.常州湖南大学机械装备研究院,江苏常州 213164)

0 引言

步进电机由于具有成本低廉、结构简单、控制方便、转矩刚度大、定位稳定可靠、无积累误差等优点[1],被广泛应用于工业设备自动化控制[2]和家电产品智能化控制中。某企业生产的一种步进电机,采用定子的内齿和外齿交错在一起构成爪极式结构[3],这种电机极数多,比一般永磁步进电动机的步距角小,因而启动频率和运行频率也较高[4]。该企业对生产的某系列步进电机存在扭矩上下限要求,然后在成品测试中,发现该系列电机在正反转扭矩上存在差异,时常导致超差不良现象产生。因此,研究如何改善爪极式步进电机正反转扭矩偏差,对提高产品良品率,为企业带来经济效益,是非常有必要的。

目前国内外对爪极式步进电机的研究较少,且研究热点主要集中在提高电机性能方面。其中国外的Ji-Hyun Ahn等[5]研究了爪极外形对静扭矩的影响。Dae-Sung Jung等[6]从爪极形状、爪极数对永磁爪极电机的静扭矩特性进行了数值优化。C.P.Liu等[7-8]在数值分析了上下爪极的间隙及爪极形状对步进电机动态扭矩的影响。国内的吴俊云等[9]从爪极的宽度和高度方面,对爪极式步进电机的自定位扭矩和保持扭矩进行了数值优化研究。夏长亮等[10]在不同频率下对四相双4拍永磁爪极步进电机进行了相电流仿真。

本文针对某企业生产的一种爪极式步进电机,探讨了影响电机扭矩的主要影响因素,并从这些因素入手,进行了大量实验分析,通过数据对比,总结出改善电机正反转扭矩偏差大的原因,并给出了生产建议,也为其他相关研究提供了参考。

1 爪极式系列步进电机

测试所用电机为四相八拍爪极式步进电机,是一种小型步进电机,其主要主要由带极爪的外壳、塑料绕组骨架、爪极板、转子、减速传动齿轮、输出轴等结构组成,如图1所示。

图1 爪极式步进电机组成结构

该系列步进电机主要用于控制空调扇叶的扫风,电扇摇头,安防监控摄像头旋转等场合,该电机有关性能参数如表1所示。

表1 电机性能参数表

步进电机的工作原理是将输入的脉冲电流信号,转换成输出轴的步进角位移[11]。一般情况下,在产品的设计中,要求驱动电机提供正反转速度和扭矩一致,由于步进电机正反转扭矩偏差较大,将会使得产品质量鲁棒性变差,造成不良品率上升。

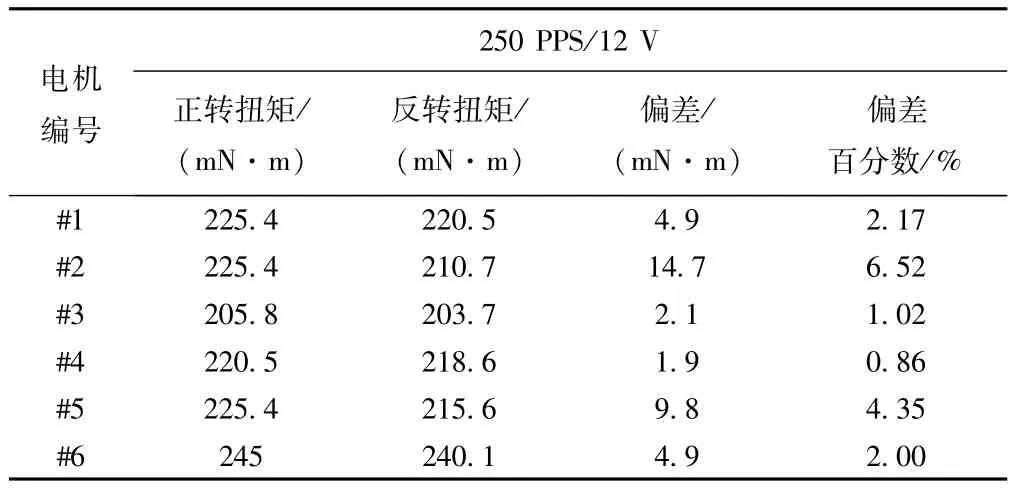

为了解决这个问题,本文首先从企业生产的一批正反转扭矩上下限超出标准值的电机中,抽取了6个样品,对每个样品加载12 V额定电压,使其正常运转,利用扭矩表对每个样品的正反转扭矩进行了检测,检测结果如表2所示。从样品检测数据中可以看出,每个电机均存在着正转扭矩大于反转扭矩的情况。

表2 样品电机扭矩偏差初始值

2 偏差原因分析

电机的转速取决于输入电流的脉冲频率,频率越大,转速越大;从文献[12]可知,定子绕组的安匝数对电机扭矩有影响,要提高电机扭矩,可以增加绕组的匝数或者增加绕组电流。由于电机在制造过程中,四相绕组是同时完成的,绕制匝数必然相同,因此本文主要从绕组电流的角度,对偏差进行了分析。

首先利用电流钳对每个样品的四相电流分别进行检测,检测结果发现每个样品的相电流均不相同,存在正转相电流大于反转相电流的情况。虽然四相绕组匝数相同,绕组线径也相同,但在实际生产过程中,由于产品尺寸偏差等原因,会造成每个绕组上电线绕制时的张力不同,张力较大的绕组使得线径变细,电阻增大,故造成每相电流产生了差值,从而导致力矩产生了偏差。将样品电机的四相绕组通过四通道的可调电阻与电源相互连接,如图2所示。调整可调电阻,使各相绕组电流值均为42 mA,然后使用扭矩表测量正反转的扭矩值,得到测试数据如表3所示。

图2 四通道可调电阻

表3 各相绕组电流42 mA测量值

调整相电流扭矩偏差对比如图3所示,可以看出四相绕组等电流输入后,正反转扭矩偏差相对减小。以上数据说明:正反转扭矩偏差过大与四相电流不对称强相关。因此,在电机制造过程中,尽量保证各相电流相等,可以有效减小电机正反转扭矩偏差过大的现象,提高产品的良品率。

图3 调整相电流扭矩偏差对比图

3 调整策略分析

从以上分析可知,使各相电流对称可以在一定程度上减小电机正反转力矩之间的差值,因此,应尽量保证各相绕组的电阻相同,在实际生产中,影响绕组电阻的主要因素主要有以下几个方面:绕线张力、匝数、线径。由于在电机制造过程中,定子各相绕组由同一台绕线机同时绕制而成,产品与产品之间存在微小的尺寸或位置偏差,都可能导致绕线张力产生变化,故调整绕线张力可行性较差;同时,当电机设计完成后,绕组匝数也已基本确定,少量匝数的变化带来的变化成果不明显,大量增加匝数势必会导致企业成本的上升。

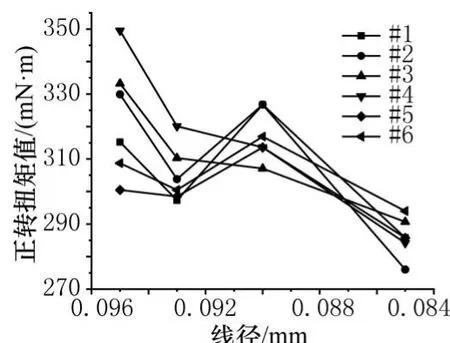

本文通过调整线径的方法,分别采用直径0.095 mm、0.093 mm、0.090 mm、0.085 mm的铜丝对样品绕组进行了重新绕制,通过扭矩表对新绕制的电机进行了测试。图4、图5所示分别为不同线径下,电机正反转扭矩测试数据变化。

图4 电机正转扭矩与线径关系

图5 电机反转扭矩与线径关系

随着绕组线径的减小,绕组电阻增大,当电机在12 V额定电压下工作时,各相电流逐渐减小,从图中可以看出,随着线径的变化,当线径由0.095 mm改变至0.093 mm时,6个样品电机正反转扭矩均变小,当线径变为0.090 mm时,正反转扭矩均又增大,当线径改变至0.085 mm时,扭矩又变小。可见电机的扭矩并不是随着线径的变化呈单调变化的。

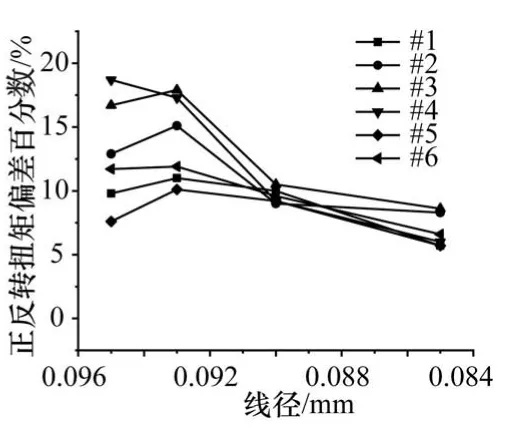

图6所示为电机在不同线径下的正反转扭矩偏差值,从图中可以看出,0.095 mm线径的电机正反转扭矩偏差最大,数据较分散,不利于控制产品的良品率。当线径为0.090 mm时,电机的正反转扭矩偏差较集中,较易使产品获得一致性,对于产品管理较方便。

图6 电机反转扭矩偏差与线径关

图7 电机反转扭矩偏差百分数与线径关系

图7 所示为电机在不同线径下的正反转扭矩偏差百分数,从图中可知,在线径为0.090 mm时,扭矩偏差集中,利于控制产品的品质,但此时的偏差百分数仍较大,集中在10%左右,随着线径的进一步减小,扭矩偏差开始呈分散状态,但总体偏差百分数较0.090 mm进一步下降。因此从提高产品良品率的角度来看,选择线径为0.085 mm能缩小电机正反转之间的偏差。

4 结束语

本文针对某企业生产的爪极式步进电机存在正反转扭矩偏差大的情况展开了研究,对于正反转扭矩上下限超差的原因进行了分析,主要在于各相电流不对称。利用调节电机线径的方法对样品电机绕组进行了重新绕制,利用扭矩表测量得出不同线径下电机的正反转扭矩,并进行了数据分析。从数据分析的结果可知,随着线径的下降,电机扭矩主要呈下降趋势,电机正反转扭矩偏差也逐渐减小,对于后续生产环节,在保证电机扭矩能够满足使用条件的情况下,可以酌情考虑减小线径,使得产品获得更好的一致性和提高产品的良品率。