炼化企业机泵泄漏原因分析及预防措施

2020-09-24刘俊生马文礼王吉民樊安宁

刘俊生,马文礼,王吉民,余 强,樊安宁

(1.中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003;2.神华新疆化工有限公司,新疆乌鲁木齐 831400)

1 机泵泄漏典型案例

1.1 某石化公司“8·17”火灾事故

2017 年8 月17 日,某石化公司140 万吨/年重油催化裂化装置原料泵发生泄漏着火,事故造成原料泵上部管廊及空冷器等部分设备损坏。事故原因:生产过程中原料泵驱动端轴承异常损坏,导致原料泵剧烈振动,造成密封波纹管断裂,泵出口预热线断裂,引起油料泄漏着火。

1.2 某石化公司“4·10”加氢裂化装置着火事故

2015 年4 月10 日,某石化公司加氢裂化装置汽提塔塔底泵发生泄漏着火事故,事故造成3 台泵、泵上方框架、少量仪表和动力电缆过火,一条管线开裂,无人员伤亡。事故原因:机泵在高速运转过程中,由于轴承严重损坏,设备产生剧烈振动,导致机械双密封快速同时失效,介质泄漏后遇轴承体摩擦产生的高温,引发着火。

1.3 某公司炼油厂“7·11”火灾事故

2011 年7 月11 日,惠州市大亚湾某炼化分公司运行三部400单元重整生成油塔底泵密封泄漏着火,无人员伤亡。事故原因:重整生成油塔底泵非驱动端的止推轴承损坏,造成轴强烈振动和轴位移,导致该泵非驱动端的两级机械密封的严重损坏造成泄漏,泄漏的介质遇到轴套与密封端盖发生硬摩擦产生静电而引发大火。

2 机泵泄漏统计

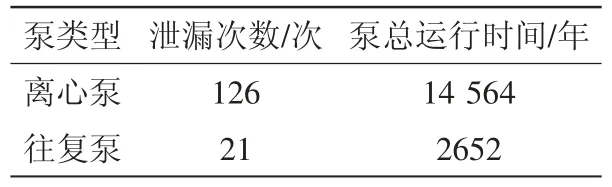

在炼油生产中,机泵凭借其自身的独特优势,已经成为炼化企业生产中普遍使用的设备,其品种、规格繁多。不过,在装置运行过程中,大多数类型的泵都存在泄漏问题。英国HSE(Health and Safety Executive,健康安全委员会)烃类物质泄漏数据库(HydroCarbon Release Database,HCRD),提供了1992—2006 年期间泵泄漏事件(表1)。

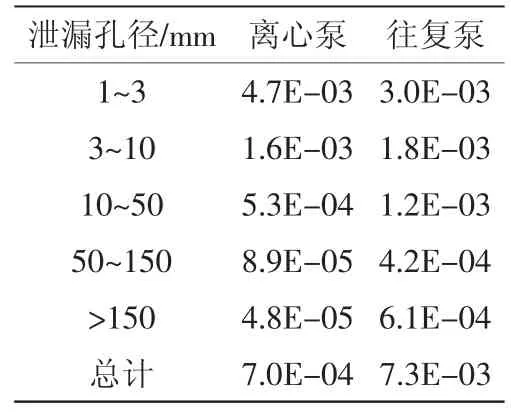

经统计计算,各泄漏孔径范围所对应的泄漏频次如表2 所示。这些数据建立在英国海上装置的设备及管理水平基础之上,如果工厂的设备及管理水平低于数据库统计水平,则泄漏频次会更高[2]。

国内某加氢装置曾统计过离心泵泄漏,该套装置共有离心泵32 台,2010 年—2013年,每年发生泵泄漏次数分别为32 次、27 次、29 次 和24次,占总设备故障的比例分别61.5%、56.2%、53.7%和52.2%。经 过 治 理 后,2014 年~2016年,泵泄漏次数分别为6 次、5次和5 次。这说明该装置离心泵泄漏频次较高且占设备故障的比例较高。

表1 1992—2006 年泵泄漏统计数据

表2 泄漏频次统计 次/年

3 泵机械密封泄漏的原因

泵机械密封泄漏的现象较为普遍和常见,主要原因有密封件结构失效(如波纹管开裂)、密封端面失效、补偿元件故障和其他部位密封失效等。

(1)密封件结构失效。失效原因有:密封材料质量差、设计及加工工艺不合理;选材不当导致腐蚀、材料失效、局部应力集中或松动及磨损较大;泵抽空引发的撞击及强振动;安装缺陷等。

(2)密封端面失效。失效原因有:密封选型及设计不合理导致端面压力过小成过大;选材不当导致端面腐蚀;杂质进入端面导致磨损;端面温度过高使密封介质碳化,逐渐累积导致泄漏失效;密封冲洗液不合理、泵入口压力低及辅助冷却系统能力不足等导致密封介质气化,使端面干磨或磨蚀;联轴器安装偏心、泵轴弯曲、轴系不平衡、轴承损坏等问题导致端面失效;压力波动等其他原因导致的泵振动[3]。

(3)补偿元件故障。包括补偿元件材料质量较差、设计及加工工艺不合理、杂质进入补偿元件导致失弹、冷却水结垢导致补偿元件无法回弹及运行温度太高导致材料失弹等。

(4)其他部位密封失效。包括垫片损坏或腐蚀、压盖垫泄漏、安装不正或压盖螺母没有上紧、密封圈(垫)有缺陷或没有上紧导致泄漏。

4 泵泄漏预防措施

(1)充分考虑泵的工作环境及输送介质的性质特点和操作条件,选择合适的泵体结构、机械密封类型和密封介质,确保泵的质量及安装正确。

(2)根据工作条件为机械密封各配件选择合适的材料,要充分考虑材料的适用温度、耐腐蚀性、耐磨性及热膨胀系数等,并严格按照要求安装机械密封。

(3)设计合理的辅助系统(如冷却系统),保证密封辅助系统的工作良好。

(4)选择合理的冲洗方案和冲洗液。

(5)保证操作工艺的稳定性,消除泵的振动源。

(6)对泵的操作必须严格按操作规范进行,避免因为操作失误造成机械事故,同时对泵及密封进行有效的日常管理维护,定期检查泵的运行情况。

(7)加强对泵轴承的监测,及时发现泵轴承存在的问题,避免泵轴承长期带病运行。

(8)加强机泵组的联锁控制,当轴承出现严重故障后能使机泵组及时停车,避免机械密封过度磨损导致泄漏[4]。

5 泵泄漏后果削减措施

(1)设置流量、压力等检测设备,在泵上、下游设置截断阀,以便在泵发生泄漏时能够及时截断与上下游大容量容器之间的连接,减少泄漏量。

(2)设置泵的远程控制系统,在发现泵泄漏时能及时停泵。

(3)泵周围设置可燃气体及火焰探头,以便及时发现泵泄漏。

(4)控制泵周围的点火源,可以根据泄漏量及气体扩散后果,计算分析可燃物可能到达的区域范围。

(5)现场合理设置消防设施,制定合理的应急响应程序,缓解事故后果。

6 结束语

机泵是炼油生产的一种关键工具,其运行的稳定性、安全性直接决定了企业的生产效率和经济效益[5]。通过对当前炼化企业机泵泄漏频发的原因进行分析,提出了一些针对性的预防措施,降低机泵泄漏事故的发生,为相关机泵管理提供借鉴。