某车载医疗方舱风道仿真分析及改进设计

2020-09-23陆嘉伟王伟利王良模

黄 健,陆嘉伟,王 彦,王伟利,陈 威,王良模

(1.苏州江南航天机电工业有限公司,江苏 苏州 215300) (2.南京理工大学机械工程学院,江苏 南京 210094)

车载医疗方舱通风系统和冷却系统是保证舱内空气质量、提供适宜温度的重要部件。作为冷却系统重要组成部分的风道,承担着将空调吹出的风分散到舱内各处的任务,风道的出风均匀性直接影响了舱内各位置的温度均匀性。

风道内气流的流动特性是一个值得研究的问题,许多风道结构都存在出风口出风不均的现象。Ou等[1]在出风口安装导流板后改善了气流路线,提升了各出风口处温度分布的均匀性。朱娟娟等[2]研究发现导流板的安装位置和形状对出风均匀性存在一定的影响。陶其铭等[3]针对不合理的导流板布置进行改进设计,消除了因导流板结构问题引起的分风比不合理问题,通过调整风道拐弯处的圆弧半径,达到减少大尺度涡流的效果。Sroka等[4]研究发现弯道处流体的压力脉动比直管处更加剧烈。由于离心力和惯性的作用,弯道处更容易发生流动分离和二次流现象[5-6],这会使得弯道处流体的流动路线十分不规则。Hu等[7]提出将弯道后的直管段做成渐缩的形状,使得流体的流动均匀性得到了一定改善。

本文将计算流体力学(CFD)仿真分析和实验相结合进行风道流场研究,观察流场存在的问题,并分别针对方舱直风道和弯风道进行改进,以提高风道流速的均匀性。

1 车载医疗方舱风道CFD模型的建立

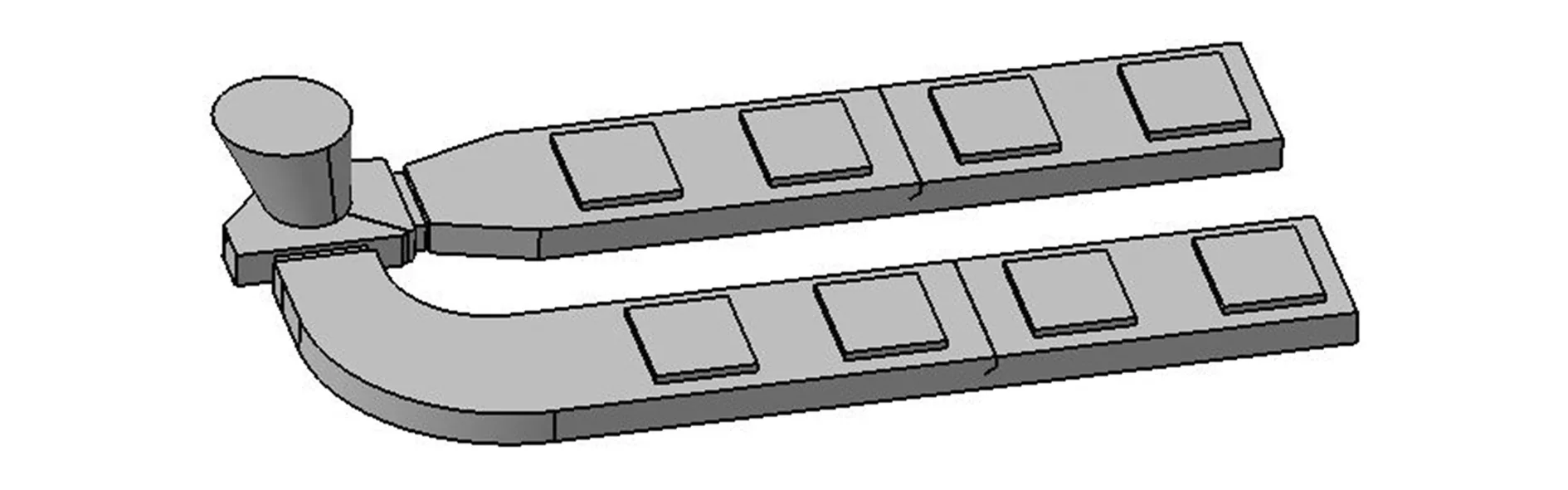

对风道结构进行简化,直接建立内部流体域的三维模型(如图1所示),主要由出风箱、直出风管道和弯出风管道组成。在风道中间位置布置有一块导流板,入风口为直径400 mm的圆, 每根管道均布4个350 mm×300 mm的矩形出风口。

图1 风道流体域三维模型

由于风道的几何特性较为复杂,因此采用四面体网格来划分模型。对于导流板以及一些结构变化较大的部位,网格适当加密,以便于更好地捕捉这些结构处的流场变化。边界层设置为5层,每一层的增长率为1.1。

2 车载医疗方舱风道流速均匀性分析

风道承担着送风的任务,需要保证各个出风口的气流流速尽可能相等,从而保证室内各个位置的温度分布均匀。

2.1 风道仿真分析

对模型进行稳态分析,采用湍流k-ε模型,标准Standard壁面函数。此处将速度方向假设为垂直于进风口方向,入口设置为速度入口,速度大小分别为1.0 m/s以及1.5 m/s,水力直径为400 mm,湍流强度为4.5%以及4.2%。出口设置为压力出口,采用表压形式,相对于大气压的表压值为0 Pa。出口处每个孔的水力直径均为323.08 mm,湍流强度为4.5%以及4.2%。

2.2 风道流速试验

采用QDF-6型数字风速仪对风道各出风口流速进行测量,表1为直风口实验流速,表2为弯出风口实验流速,流速值为选取每个出风口3个测点测量之后所取的平均流速。

表1 直风口实验流速 m·s-1

表2 弯出风口实验流速 m·s-1

2.3 对比分析

由图2(a)可知:直风道的出风口流速仿真和实验结果基本吻合,导流板前一个出风口以及风道最末端的出风口,由于导流板和风道壁面对气流的截止作用,流速有一个明显的上升,但是剩余两个出风口的流速较低,造成了直风道4个出风口流速分配不均匀。

由图2(b)可知,弯风道后两个出风口的流速仿真和实验结果吻合,但是前两个出风口流速的仿真和实验结果差异较大。原因是弯道处气流流向发生改变,并且转弯处风道截面积发生变化导致流速改变,使靠近弯道处存在大量的涡流,而前两个出风口靠近弯道使得出口处风速不稳定。

3 车载医疗方舱风道改进

3.1 直风道结构改进

首先对直风道结构进行改进,入口处的进风量设置为350 m3/h。为评价各出风口的流速均匀性,引入标准差的概念。标准差越小,说明各出风口流速与平均值之间的差异越小,代表出风的均匀性越好。

图2 风道出口流速对比

1)增加导流板。

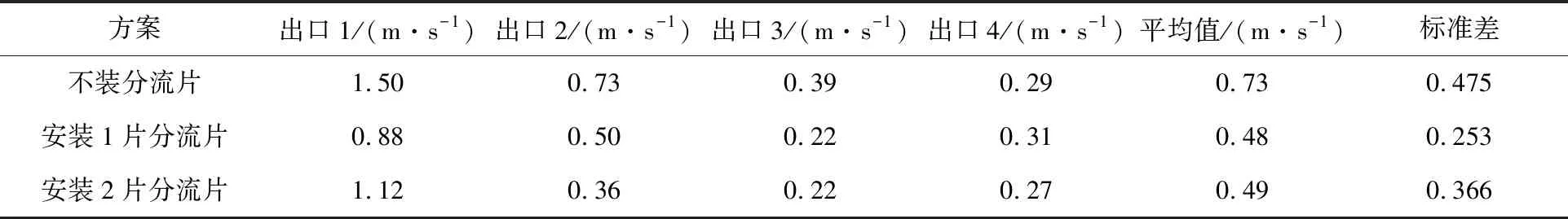

表3 为不同导流板个数情况下各出风口流速。可以看出,无导流板时,气流都集中在风道后半部分,尤其是最后一个出风口,流速是前几个出风口的好几倍,均匀性较差。

只有1块导流板时,靠近导流板的出风口以及末端出风口由于导流板和风道壁的拦截作用,出口流速明显偏大,但是剩余两个出口的流速较低,造成了4个风口流速差异大。除最末端的出风口外,在每个出风口的后面加入导流板后,出风的均匀性得到了明显的改善。但是,加入导流板后,气流流动的阻力加大,导致4个出风口流速的平均值有所下降。由图3的流迹线可以看出,入口的变截面处和导流板处会形成大量的涡流。

表3 出风口流速

图3 直风道流迹线

考虑到1块导流板情况下流速均匀性很差,没有实际应用价值,而3块导流板对流速均匀性有很大提升,后续分析均采用3块导流板的方案,并在此基础上进一步减少风道内部的涡流,增加出风口的流速均匀性。

2)调节入口大小。

入口大小原来为235 mm×50 mm,与风道截面积差异过大,过渡得不好,因此入口处存在两个大尺度涡流。现将之调整为240 mm×55 mm、250 mm×60 mm两种方案,得到的结果见表4。从表中数据可以看出,增大入口的面积,流速的均匀性相差不大,但是出风口流速的平均值得到略微提高。此处主要观察内部流场的分布情况是否有所改善,目的是改善入口变截面处两个大尺度涡流。

3.2 弯风道结构改进

1)增加导流板。

对于弯风道同样存在各出风口流速分配不均的问题,同样在出风口处加入导流板,仿真结果见表5。弯风道的气流流动情况比较特殊,由于90°弯道的存在,使得此处气流流动方向发生改变,并且此处风道截面积突然变大使得流速下降变化较大,因此拐弯处极易形成涡流,如图4流迹线所示,3种方案在靠近弯道内侧都存在一个大尺度涡流,并且弯道处的气流主要聚集在风道外侧。

表4 不同入口大小情况下各出风口流速

表5 不同导流板个数情况下各出风口流速

图4 弯风道流迹线

无导流板时,情况与直风道一样,气流都集中在风道后半部分,尤其是最后一个出风口,流速是前几个出风口的好几倍,均匀性较差。只有中间1块导流板时,流动路线比较不规则,在弯道内侧和风道末端有两个大尺度涡流。各出风口气流的分布规律和直风道的情况类似,导流板处和风道末端的气流流速明显大于另外两个出口,整体的均匀性差。3块导流板时,此方案气流大部分被第一块导流板拦截,气流大部分堆积在风道前半部分,前后风量差距过大,因此后半部分几乎没有气流显示。从流迹线可以看出,弯道内侧和第一块导流板前后存在大量大尺度涡流,局部压力损失极大,因此风道内的气流流动情况十分混乱,弯风道仅依靠加入导流板并不能解决流速均匀性差的问题。

2)安装分流片。

弯风道首要解决的问题是弯道内侧的大尺度涡流,弯道拐弯处的曲率半径一般以一个风道宽度为宜,受空间限制时,如果弯道内侧曲率半径小于1/2风道宽度,需要加入分流片。因此,此处以3块导流板方案为基础,在拐弯处加入1片和2片分流片,观察内部流场的改善情况,目的是使气流分成多股,避免集中流向风道外侧区域使得内侧形成涡流。表6为安装分流片情况下各出风口流速。可以看出,安装分流片之后,弯道处的涡流减小,但是风道出风口处流速的均匀性仍较差。因此,需要对导流板高度进行合理的调整,减小挡板的高度使气流顺利流向后部,提高后3个出风口的风速,从而增加流速的均匀性。

3)调节导流板高度。

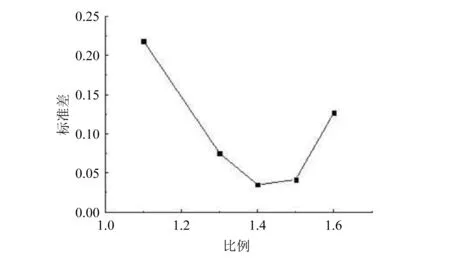

原始的3块导流板高度均为50 mm,现将3块导流板的高度按一定比例递增排列,离入口最远的一块导流板高度保持50 mm,增长比例选取1.1,1.3,1.4,1.5和1.6。

由图5可得,调节导流板高度后,均匀性有大幅度提升。其中,最佳的高度递增比例为1.4,此时流速标准差最小。

表6 安装分流片情况下各出风口流速

图6为弯风道改进前后的4个出风口速度分布,由图可知,改进后的速度分布曲线明显平稳,均匀性有很大提升,可以达到设计要求,并且对风道本体没有改动,说明借助导流板来实现均匀性提升,简单可行。

图5 4个出风口的流速标准差

图6 改进前后的4个出风口速度分布

4 结论

对于风道各出风口之间流速均匀性差的问题,本文针对车载医疗方舱直风道和弯风道分别进行了仿真分析和改进设计,得出如下结论。

1)直风道:除末端出风口外,在每个出风口处加入导流板可以较好地改善各出风口的流速均匀性。加大入口面积可以减小入口处的两个大尺度涡流,减小流动阻力,增加出风口的平均风速。

2)弯风道:弯道处加入两块分流片可以减小弯道内侧的大尺度涡流。导流板高度呈阶梯状从低到高分布,有助于改善各出风口流速均匀性,并且导流板高度以1.4的比例增加,最后一块导流板高度50 mm时,取得的效果最佳。