高速公路小箱梁预制施工工艺

2020-09-22蔡伟

蔡 伟

(中交二航局第二工程有限公司,重庆 402760)

1 工程概况

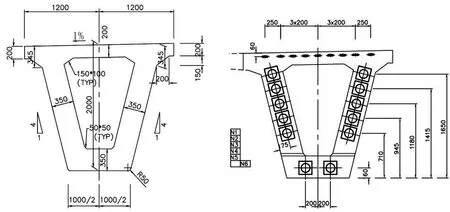

马来西亚贝溪河-乌卢巴生高速公路SUKE CA4项目,施工所需预制小箱梁共计661片,具体组成为边跨中梁196片,边跨中梁203片,中跨边梁134片,中跨中梁125片。规格方面,箱梁底宽1000mm、高2000mm,所用翼缘板的宽度为262~1150mm不等。具体如图1所示。

图1 小箱梁断面图(单位:mm)

2 小箱梁预制施工工艺—钢筋施工

2.1 钢筋绑扎

(1)搭建胎架,于该处组织钢筋的绑扎作业,严格控制钢筋型号、间距、数量等参数,需要与项目所在国(马来西亚)的相关工程规范相符。

(2)直径≥25mm的钢筋,此部分为镦粗直螺纹套筒连接的方式。

(3)直径<25mm的钢筋,较为合适的是扎丝连接方式,具体为十字交叉绑扎形式,产生的扎丝头应有效深入保护层。

(4)选用梅花形垫块,将其作为钢筋保护层使用,遵循梅花形布置原则,部分情况下还将使用圆饼垫块。

(5)各部分模板所设置的保护层要求存在差异,底板和顶板均以梅花形垫块为宜,厚度40mm;腹板使用圆饼垫块,采取30mm的厚度控制标准。钢筋绑扎施工具体如图2所示。

2.2 钢筋吊装

根据规范在胎架上完成底腹板钢筋的绑扎作业,以最大设计量(长41.5m)为依据配置吊具,通过型钢加工焊接的方式而得,构成完整的三角桁架结构形式,以1m为间距依次在吊具上布设吊点。配置2台吨位均为10t的龙门吊,在两者共同配合下将钢筋笼提出胎架,转运至施工台座上方后再缓慢下放。具体如图3所示。

图2 钢筋绑扎

3 小箱梁预制施工工艺—模板施工

3.1 准备工作

(1)全面清理模板,避免锈迹、油渍等杂物附着现象。

(2)做好模板打磨与清理处理措施,使用干布轻轻擦拭,实现对模板的深度清理。

图3 钢筋笼吊装入模

(3)均匀刷涂脱模剂,若由于特殊情况而难以及时进入下道工序时,应使用塑料薄膜覆盖,隔绝灰尘等杂物。

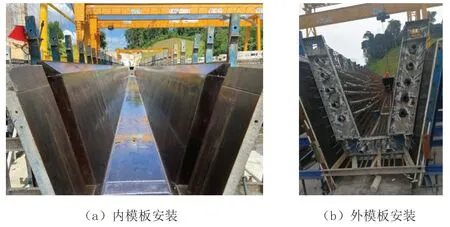

3.2 模板拼装

(1)外模。10t龙门带和专用吊具联合作业,准备适量木楔块,以便根据模板安装实际情况合理调整其高度,相邻模板间利用止浆胶条连接,再设置φ20mm对拉螺杆,保证模板具有稳定性。

(2)内模。全面检查模板构件、锁口及合页的使用情况,若无误则使用10t龙门吊拼装。先使内模左右模板形成稳定对接的关系,再通过锁扣和φ50mm钢管构成支撑装置,前后2节段模板的连接作业借助螺栓而实现,相邻模板间粘贴适量的止浆条,以免出现漏浆现象。内模共分为2个节段(长度均为20m),在台座上将其连接成稳定的整体,根据设计要求合理调整内模位置,使其满足要求。

(3)辅助模板。结束内模吊装作业后,再依次完成连续端封头模板、横隔板封头板两部分的安装作业。以设计要求为准,在封头板上按照特定的间距依次布孔。结束封头板的安装作业后,即可配置梳齿板等配套构件,所用梳齿板长度设为1.5m,板间缝隙控制在2mm内,梳齿板所处位置与顶板钢筋完全对齐。

3.3 模板固定

外模安装期间可通过200mm×200mm方木以及木楔合理调整位置,完成安装作业后做全面检查,保证模板垂直度、线型、结构尺寸都完全与设计要求相符,随后再利用对拉螺杆固定。压梁安装在外模骨架竖杆上,有效顶紧内模顶部,确保在混凝土浇筑期间内模可维持稳定状态。内、外模板安装如图4所示。

图4 内、外模板安装

3.4 模板拆除

配置10t龙门吊,利用该设备拆除外模,全程必须以安全作业为基本前提,采取固定措施,以免拆模过程中发生模板倾覆现象。完成拆模作业后,全面清理拆下的模板并妥善保管。

内模选择的是抽拉式模板形式,应先解除模板约束,再使模板自动收拢,最后借助卷扬机抽出模板。

4 小箱梁预制施工工艺—混凝土施工

4.1 混凝土浇筑

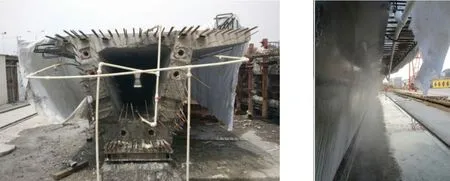

小箱梁浇筑施工所用材料为C50混凝土,按照先底腹板、后顶板的顺序有序完成浇筑作业,从梁片一端开始逐步向另一端有序浇筑。配置附着式振捣器和φ50mm振捣棒,共同完成混凝土振捣作业。配置有振捣固定板,将施工所用的附着式振捣器稳定置于该处,分2层交叉布置,间距控制标准为1.5m。持续振捣时间为60s,再安排施工人员加强对细部的振捣,如锚后位置、波纹管等,保证该处的混凝土具有足够的密实度。具体如图5所示。

图5 混凝土浇筑

4.2 混凝土养护

结束浇筑作业后,利用土工布与喷淋设备共同养护。具体而言,检验混凝土的状态,当其终凝后即可在箱梁顶板处覆盖土工布,再适当洒水养护;结束内模的拆除作业后,通过喷淋管洒水的方式给予持续性的养护;外模拆除后,也应当利用悬挂喷淋管洒水养护。为维持喷淋系统的稳定运行,安装了1MPa的空气增加泵,使系统全程维持合理的压强状态。喷淋管所用材料为PE管,同时配套相应规格的活动接头,喷淋间隔时间控制在30~60min。施工现场如图6所示。

图6 喷淋洒水养护

5 小箱梁预制施工工艺—预应力张拉施工

5.1 预应力张拉

(1)张拉控制。检验小箱梁混凝土强度,若实测值达到50MPa且龄期达到3d,即可正式张拉。视实际情况选择合适的张拉方式,其中正弯矩为整束对称张拉,负弯矩为单根对称张拉,严格控制张拉力和伸长量,即采取双控标准。

(2)张拉顺序。腹板钢束(依次为N4、N2、N3、N5)→底板钢束(N6)→顶板钢束(N1)。

(3)预应力张拉。搭建张拉平台,主要包括三部分:底盘,以厚度为10mm的槽钢为基础材料焊接而得,并将行走装置安装到位;托盘,以80mm槽钢为基础材料焊接而得,配套滑动槽;支架,以φ50mm钢管为基础材料拼装而得。搭建张拉平台后,于该处刷涂黑白油漆,结束拼装作业后再挂设安全防护钢板,营造安全的施工环境。

(4)锚具、夹片安装。全面检查钢绞线、锚垫板,若各方面均满足要求,即可组织锚具的安装作业。夹片置于钢绞线锚具孔内,检查夹片的安装情况,清点夹片套圈。需注意的是,工具夹片安装前必须采取打蜡处理措施,目的在于张拉后可快速完成拆卸作业。

(5)预应力张拉。①以小箱梁混凝土强度为准,若实测值达到50MPa且满足龄期3d的要求,即可组织张拉作业。此处遵循两端对称、逐级张拉的原则,具体为0→10%→20%→100%(持荷2min)。②智能张拉设备以工控机、PLC、传感器、油泵、千斤顶、压力表、油管等为组件,以张拉力为主要控制指标,并通过伸长量校对,确保张拉作业的合理性。传感器为重要的数据采集元件,可及时获取张拉力、钢绞线伸长量等指标,所得的数据可快速传输至工控机,经过数据分析后将结果反馈给PLC,从而达到控制油泵电机工作参数的效果,以确保出油量的合理性,使设备提供的压力值可满足张拉需求。③预应力智能张拉的实现应得到逻辑智能控制技术的支持,配置高精度的传感器,利用该仪器采集数据,经计算后调整张拉方式,以便高效完成钢绞线张拉作业。一键操作的方式大幅提高了张拉作业的便捷性,具有较高的控制精度,在确保张拉效果的同时还可有效缩短时间。

5.2 预应力钢绞线切割和封头

结束预应力张拉作业后,利用切割机切除多余部分的钢绞线,经过处理后应确保钢绞线外露锚具的部分达到30~50mm。切割后的锚头可使用环氧树脂封堵,钢绞线露出水泥的部分以10mm为宜。

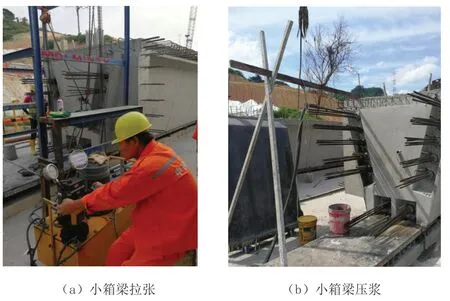

6 预应力管道压浆施工

通过智能压浆的方式高效完成预应力管道压浆作业,配置高性能智能压浆设备,可提供自动上料、高精度计量、及时显示等多重功能。正常状况下搅拌速度可达到1020r/min,称量误差可控制在±0.4%内。完整记录搅拌期间的各项数据,以便给后续施工作业提供数据参考。小箱梁拉张和压浆如图7所示。

智能压浆设备的运行模式先进,为连续式工作方式,全程压力稳定可靠,泵送浆体不存在气泡,正常状况下工作量可达到4.5m3/h。除电控自动保压功能以外,还提供了人工手动保压模式,可根据实际情况合理调整保压范围,压力表显示准确,指针无跳动现象。具体步骤如下:

(1)压浆管阀安装在预先设置好的压浆孔内,出浆孔管道与上一管道压浆孔稳定连接。

图7 小箱梁拉张和压浆现场

(2)按照要求拌制水泥浆,将所得混合料转入储浆罐,并进一步流入灌浆泵内,此过程中及时检测高压橡胶管口的浆体浓度,将实测结果与灌浆泵浓度对比分析,若满足要求即可关停灌浆泵,连接高压橡胶管和灌浆管,此后即可正式组织管道压浆作业。

(3)启用灌浆阀和灌浆泵,泵持续运行,伴随灌浆压力的提升,当该值达到0.5MPa后维持该状态2~3min,采取排气泌水措施,保证孔道被浆体完全填充,再及时关闭灌浆泵及阀门。

(4)结束压浆作业后,将压浆管阀拆除,堵塞水泥出浆孔和压浆孔。

(5)将无需使用的外接管路拆除,全面清理灌浆泵、搅拌机等相关设备,以免出现泥浆堆积现象。清理混凝土面和锚具周边区域,设置钢筋网和模板,再通过浇筑混凝土的方式封锚。

7 结束语

小箱梁预制是高速公路桥梁建设领域尤为重要的施工工艺,其涉及的细节较多,施工单位应依据规范做好预制作业,保证各道工序的施工质量。对此,必须采用合适的预制箱梁技术,将其合理应用于工程项目中,以便提高预制箱梁施工质量。