预制舱式变电站在高海拔光伏项目中的应用

2020-09-22肖利建,高爽

肖 利 建, 高 爽

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

1 概 述

近几年来,我国的光伏产业规模实现了迅速的发展和扩张,目前,中国的光伏行业产能已经稳居世界前列,是全球最大的光伏设备出口国。2010年之后,国内光伏装机规模持续上升,近两年的光伏行业新增装机规模有所放缓,但每年仍有30~40 GW新增装机容量。

四川省是中国西南地区的水电大省,省内的光伏项目近几年来初具规模,但在整个能源结构中,装机规模占比仍然相对较小,具有很大的发展潜力。四川地势西高东低,省内的年总辐射分布按照地理分布,自西向东逐渐减少。川西高原地区,包括甘孜藏族自治州、凉山彝族自治州和阿坝藏族羌族自治州,以及攀枝花地区,是四川省太阳能资源较好的地区。这些区域的年太阳能总辐射量在4 100 ~5 500 MJ/m2以上,日照时数超过1 800 h,具有较好的开发价值[1-2]。集中式光伏发电站项目一般需要占用较大的地表面积以安装足够的光伏电池板。因此,通常选址在人烟稀少、地势开阔的区域。川西高原地区人口密度小,面积广阔,且经过四川省多年的能源开发建设,已具备了较好的电力输出条件,非常适宜于开发山地光伏项目。尽管如此,由于川西高原地区较特殊的地理条件,这类项目在建设过程中又面临海拔高、气候条件恶劣、建设场地地表起伏不平、施工难度大等困难[3]。预制舱式变电站因其在工期、质量、项目管理、环境影响等方面的优势,在新能源项目中具有较强的适用性,适合应用在该类高海拔山地光伏建设项目中。本文通过预制舱式变电站在正斗光伏电站中的应用,对此进行简要的分析和介绍。

2 正斗光伏电站的基本情况

正斗光伏电站工程场址位于四川省甘孜藏族自治州乡城县正斗乡顶贡大草原,场址区域为高山牧场。场址南北长约1.4 km,东西宽约1.8 km,植被以草甸为主,零星见树木;地形坡度以0~10°为主,地势开阔,地形平坦,场内海拔高度3 920~4 010 m,属山地地貌。乡城县地处四川省西部青藏高原东南缘,属于亚热带半干旱季风气候区,主要特征是雨量少而集中,干湿季分明;降雨多集中在6~8月,冬、春季雨量少。日照充足,气温年差较小,日差较大,最高温度出现在7月份,最低温度出现在1月份,无霜期短,年平均霜期218.4 d,无霜期146.6 d。项目现场冬季气温极低,气候恶劣,因此,每年的4月份仍有大雪极端天气出现。

本项目总装机容量为50 MWp,项目采用280 Wp单晶硅组件,组串式逆变器,平单轴式跟踪支架系统。电站阵列区共包括32个子阵,每个阵列区布置1台35 kV欧式箱变,采用3回35 kV集电线路接入220 kV升压站35 kV母线,并通过1台100 MVA的变压器升压至220 kV。电站新建220 kV升压站1座,通过同期建设的220 kV高压输电线路接入项目西南方向的茨巫220 kV变电站220 kV侧间隔。正斗光伏电站于2017年1月进场施工准备,根据项目建设要求,需在2017年6月30日前并网发电,期间面临冬季施工、春节长假、运输道路通行条件差等困难,建设任务艰巨。另外,由于本项目地处高山牧场区域,根据国家环保政策的要求,项目建设过程中还需考虑项目施工对项目所在地生态环境的影响,减少对高山草甸的破坏,该因素也对项目的施工组织措施、技术方案等方面提出较高的要求。

3 预制舱式变电站在高山光伏建设中的优势

本项目地处4 000 m高海拔地区,冬季气候极端恶劣,早晚温差大。因此,在冬季施工过程中,若变电站主体建筑采用混凝土框架结构,则混凝土养护将面临较大困难,费用成本较高,周期较长。经过技术经济比选,结合项目实际的工期情况,本项目最终采用预制舱式变电站建设方案。

3.1 建设工期

传统混凝土框架结构变电站在施工过程中,包括红线范围内的场地平整、基础开挖、基础浇筑、主体框架浇筑、墙体砌筑、室内外装修等工序。而采用预制舱式变电站,则前期仅需完成红线范围内的场地平整、基础开挖、基础浇筑及预埋件埋设,后续待预制舱运抵现场之后进行吊装即可,土建工程工期大为缩短。同时,也可以避免在高寒、高海拔地区进行冬季施工的困难[4]。

电气工程方面,传统结构变电站在土建工作完成并交面后,才能进入室内的电气设备吊装作业、电缆敷设、配线、上电调试等工序,需要较长的现场作业时间。而预制舱式变电站方案,可以将舱体生产工作与土建基础浇筑工作同时开展,在基础混凝土等强期,即可在预制舱制造厂内开展舱内电气设备安装、敷设电缆、电缆配线、厂内上电调试等工作,大幅度减少现场电气安装工作量和安装周期[5]。

3.2 工程质量

传统混凝土框架结构变电站与预制舱式变电站相比,混凝土浇筑量较大。本项目所在地位于高寒高海拔区域,面临冬季施工的难题,一方面,作业人员难以及时就位,另一方面,混凝土养护成本较高,且由于现场施工条件限制,混凝土浇筑质量管控难度较大。采用预制舱方案可以大幅减少现场混凝土浇筑量,并且预制舱体在专业工厂内生产,质量更有保障,可以有效提高建筑质量。

在电气设备安装方面,采用传统混凝土框架结构,则所有电气设备需要在土建交面之后,在工程现场进行安装调试,而预制舱式变电站建设方案中,大部分电气设备可在工厂内完成舱内组装和主要配线工作。通常情况下,工厂内安装调试条件较好、安装人员技术较高、安装调试工具更为齐全,相较于现场安装而言,可以实现更好的安装质量和工艺水平[6-7]。

3.3 项目管控

预制舱式变电站,在舱体内集成了升压站综合自动化系统、中低压开关柜设备、站用变压器设备、通信设备、调度数据网设备、消防设备、工业电视设备、直流系统设备等设备,具有高度的集成性,减少了设备采购标段的划分,降低了项目建设中的协调工作量,有利于建设方的项目管控[8]。

3.4 环境影响

相较于传统方案,预制舱式变电站方案大大减少了变电站占地面积和土建工作量,现场施工作业人员数量大为减少,降低了现场施工临建设施的使用需求,省减了混凝土浇筑方量,极大地减少了施工作业对项目所在地环境的负面影响,有利于当地生态环境的保护。

4 预制舱式变电站在正斗光伏项目中的应用

4.1 总体设计方案

正斗光伏项目预制舱式变电站共设置舱体7个,包括中控舱1个、二次设备舱1个、35 kV设备舱1个、站用电设备舱1个、蓄电池舱1个、生活舱2个。预制舱体的主体骨架由优质碳钢、型钢及钢板等金属材料经整体焊接而成, 以保证足够的强度连接,并形成等电位。舱体的底架部件由型钢焊接而成,主要钢材材质选用优质碳素结构钢,框架、门板及顶盖均采用优质冷轧钢板经喷砂、热浸锌防腐处理或采用不锈钢部件(图1)。预制舱体的墙体结构由外墙板、防火板、吸湿层、骨架内保温层、内墙板等组成。预制舱顶部采用人字型结构,人字型顶部斜度大于3°,并配套设置排水槽和落水管。

图1 舱体底部结构

在舱体功能划分中,中控舱内主要装设电站综自系统上位机设备、调度设备、逆变器监控系统上位机设备、火灾自动报警系统设备、工业电视显示屏等;二次设备舱内装设升压站内的控制、保护屏柜、服务器机柜、通信机柜等设备;站用电设备舱内装设400 V站用电配电盘、站用变等;35 kV设备舱内装设接集电线路的35 kV充气式开关柜,并通过绝缘管母线与主变低压侧相连,另外,还通过电力电缆连接电站SVG设备;蓄电池预制舱内主要装设直流系统蓄电池,采用防爆舱体;生活预制舱内主要布置运行人员生活起居设施,供运行值班人员使用,预制舱式变电站总体布置方式,见图2。

图2 正斗升压站航拍图

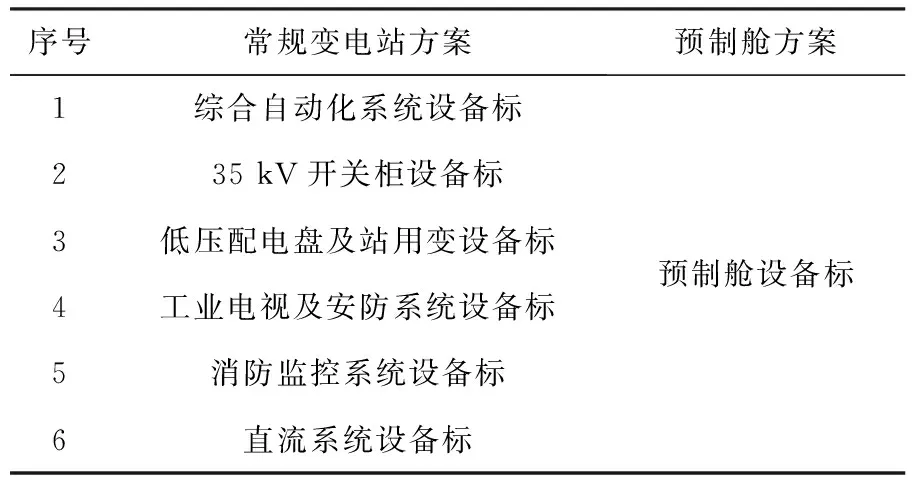

表1 两种方案标段数量对比

4.2 采购方案

升压站内电气设备较多,相较常规建设方案,采用预制舱式变电站建设方案,在设备采购阶段需要对标段划分进行适当的调整,在预制舱采购标段中进行设备集成。本项目在实施过程中,将主要的控制、保护设备以及高低压开关柜设备等均集成到预制舱设备标中。

由表1可以看出,新的建设方案中,标段数量明显减少,对于项目建设方而言,这种调整降低了采购工作量,减小了各标段之间的管理协调难度。

4.3 运 输

预制舱一般体积较大,在运输中应选用大型平板拖车进行运输。而且,根据公路超限运输的规定,对于体积过大的舱体还需进行分段运输。同时,需提早向交通管理部门申办超限运输手续。本项目中,二次设备舱体积庞大,采用了分段运输、现场拼接的方式,其余舱体均整体运输。

预制舱式变电站在厂内已完成了主要电气设备的舱内安装工作,为防止设备在运输和吊装过程中的损伤,在运输前应采取额外的加固措施(图3)。

图3 运输保护措施

4.4 吊装和拼舱

预制舱装及落位都需要采吊装,预制舱基本吊卸具有吊/航吊、吊杆、卸扣、吊带和钢丝绳。预制舱吊卸落位于运输辆时,采麻绳、钢丝绳等加固件将预制舱与体结实牢固地连接在一起(图4)。

4.5 实际应用中的要点

预制舱式变电站方案,相较于传统变电站建设实施方案有不少的优点和长处,但是在实际应用过程中,要充分发挥其优点和长处,还需要注意以下方面:

图4 舱体吊装

(1)设计先行。尽早确定设计方案和电气设备供应商。预制舱式变电站成套性强的特点,是其优点之一,但在工程实施中,这一特点也要求项目设计工作提早开展,尽早完成设备选型、确定品牌,否则,将严重制约预制舱整体设计、制作工作,变优势为劣势。

(2)加强统筹管理,合理安排施工工序。预制舱式变电站在项目建设工期方面的主要优势在于可以变直线工期为并行作业,有效缩短项目整体建设周期。在项目建设过程中,应充分协调各作业单位的工期进度,实现工厂生产和现场施工作业的有序、无缝衔接。

(3)做好运输和吊装方案策划。预制舱式变电站的舱体运输是一个重点,亦是一个难点,一般山地光伏项目均地处偏远地区,在舱体设计阶段,应提前开展运输策划工作,以确保舱体运输方案的可行性和安全性。

(4)加强现场拼接施工工艺的管控。由于公路超限运输的限制,大型舱体一般需进行分割运输,现场拼接。预制舱体的使用年限一般在20~30年以上,内部多有精密设备。因此,舱体的拼接质量非常重要,应严格按照施工工序进行,做好舱体拼接、密封、电气连接和整舱检验工作。

5 结 语

正斗光伏电站已于2017年6月底顺利并网发电,年利用小时数连年超过设计值,取得了较好的社会经济效益。本项目采用了一些先进的技术和施工方案,如大规模应用在高海拔山地条件下的平单轴跟踪系统、智能光伏运维管理系统、新型箱变基础方案等,预制舱式变电站作为较新颖的变电站实施方案,也在本项目中实现了成功的应用。预制舱式变电站因其在工期、质量、项目管理、环境影响等方面的优势,在新能源项目中具有较强的适用性,适合应用于该类高海拔山地光伏建设项目中,本文通过预制舱式变电站在正斗光伏电站中的应用,对此进行简要的分析和介绍。预制舱式变电站近年来在国内推广应用较多,一些主流厂家不断推出新的技术标准和产品,是未来变电站建设方式的一个发展方向,其特点符合高海拔山地光伏建设项目的实际需求,值得推广。