弯管内瞬变流演变过程研究

2020-09-14龙泉吉夏嘉余管清文

高 阳,龙泉吉,夏嘉余,管清文

(1.武警警官学院部队管理系,四川 成都 610213;2.武警西藏总队机动第一支队,西藏 拉萨 850000)

1 引言

瞬变流又称为水力过渡过程,是指流体从一种稳定流动状态转变为另一种稳定流动状态过程中的中间过渡非稳定流态[1],在有压管道中当上述过渡流态表现为流量或压力等流动量的剧烈波动时称之为水锤或水击,严重威胁管系的完全运行[2]。流体管网系统广泛分布于各类大型军事装备,如各作战平台的燃油供给系统、冷却润滑系统、液压助力系统以及弹(箭)推进剂加注系统[3]等。长期以来,在装备管系的设计制造中,更多的关注在管系的功能实现上,而缺乏对管内瞬变流控制与水锤防护的重视。因此,由于强烈水锤导致管道破裂从而致使装备发生故障的现象在国内外频发[4-7],严重制约装备作战效能的发挥。而要实现对复杂管系管内瞬变流的有效控制,前提是对其产生和发展的机理进行深入研究。在复杂流体管系中,弯管是最常见的结构,而阀门则是最常见的瞬变流激发源,将两者结合研究弯管对阀激瞬变流演变的影响,特别是在不同阀门安装角度下对阀激瞬变流演变的影响,对理解复杂管系瞬变流演变规律,有效控制强烈瞬变流对管系的破坏,保证装备作战效能的发挥具有重要的意义。

2 基本物理模型

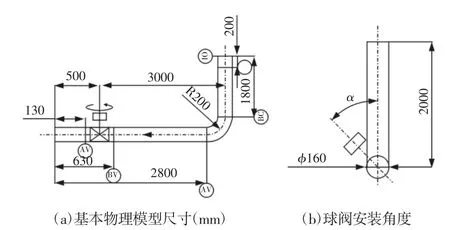

基本物理模型,如图1(a)所示。图中,弯管在距出口0.5m处有一气动球阀。最初,球阀处于完全打开状态,管内充满工质,并稳定流动。在某一时刻,突然关闭球阀,从而产生瞬变流。球阀关闭时的旋转方向已在图中标出。在图1(a)中,从弯管出口看向弯管,球阀的旋转轴线与竖管轴线的夹角为0,如图1(b)所示。

图1 物理模型Fig.1 Physical Model

2.1 控制方程

流体瞬变过程通常仅考虑水力过程,由于局部压力梯度通常较高,常需考虑流动介质的压缩性。因而所研究问题为三维可压问题,其计算所需的控制方程为:

式中:p0—液体参考压力;p—液体实际压力;ρ0—液体参考密度;ρ—液体在p 下的密度;K0—液体参考体积弹性模量;K—液体在p 下的体积弹性模量;ri—密度系数,其值通常由试验获得。考虑湍流的影响,选用标准k-ε 模型方程,与上述方程共同组成瞬变流计算的控制方程。

对瞬变过程的求解是在球阀开始关闭前的稳态计算结果基础上进行。瞬变过程中,对控制方程的求解选用非稳定求解器,采用SIMPLE 算法,对流扩散项均采用二阶迎风格式进行离散。用三维流体仿真软件Fluent 进行计算,计算时间步长取10-3s,均计算200 时间步。计算暂不考虑重力及汽蚀的影响。

2.2 网格划分

根据图1 建立三维几何模型,采用四面体网格对计算域进行网格划分,考虑到球阀附近区域流动状态变化剧烈,因而在该区域取较小的网格尺寸。由于球阀的开闭是通过阀芯绕阀杆轴线旋转实现,球阀通道与管道结合面在球阀运动过程中将逐渐转换为壁面,因而球阀通道内网格与管道内网格用滑移网格进行连接。在网格划分过程中对壁面网格进行加密。球阀统一采用线性方式关闭,关闭时间为0.1s,球阀的运动过程利用UDF 编程实现。

2.3 边界条件

管道入口采用压力入口,取入口表压为89kPa,表总压为90kPa,并以此推算壁面湍流参数;管道出口采用压力出口,出口表压取80kPa;操作压力为大气压。壁面均采用无滑移边界条件,粗糙度高度取0.05mm,粗糙度常数取0.5。为保证计算的稳定性,阀门在瞬态计算开始后的0.01s 开始关闭。

3 计算结果分析

为研究阀门的安装角度对管内瞬变流演化过程的影响,同时考虑对称效应,将对 α 分别取0°、45°、90°、180°、225°和270°六种情况进行计算。同时,选取弯管的6 个位置作为数据观测截面,分别为管道入口(OI)、管道入口后位置(AI)、弯管入口(BC)、弯管出口(AC)、阀门入口(BV)及阀门出口(AV),如图1(a)所示。

3.1 基本模型计算结果分析

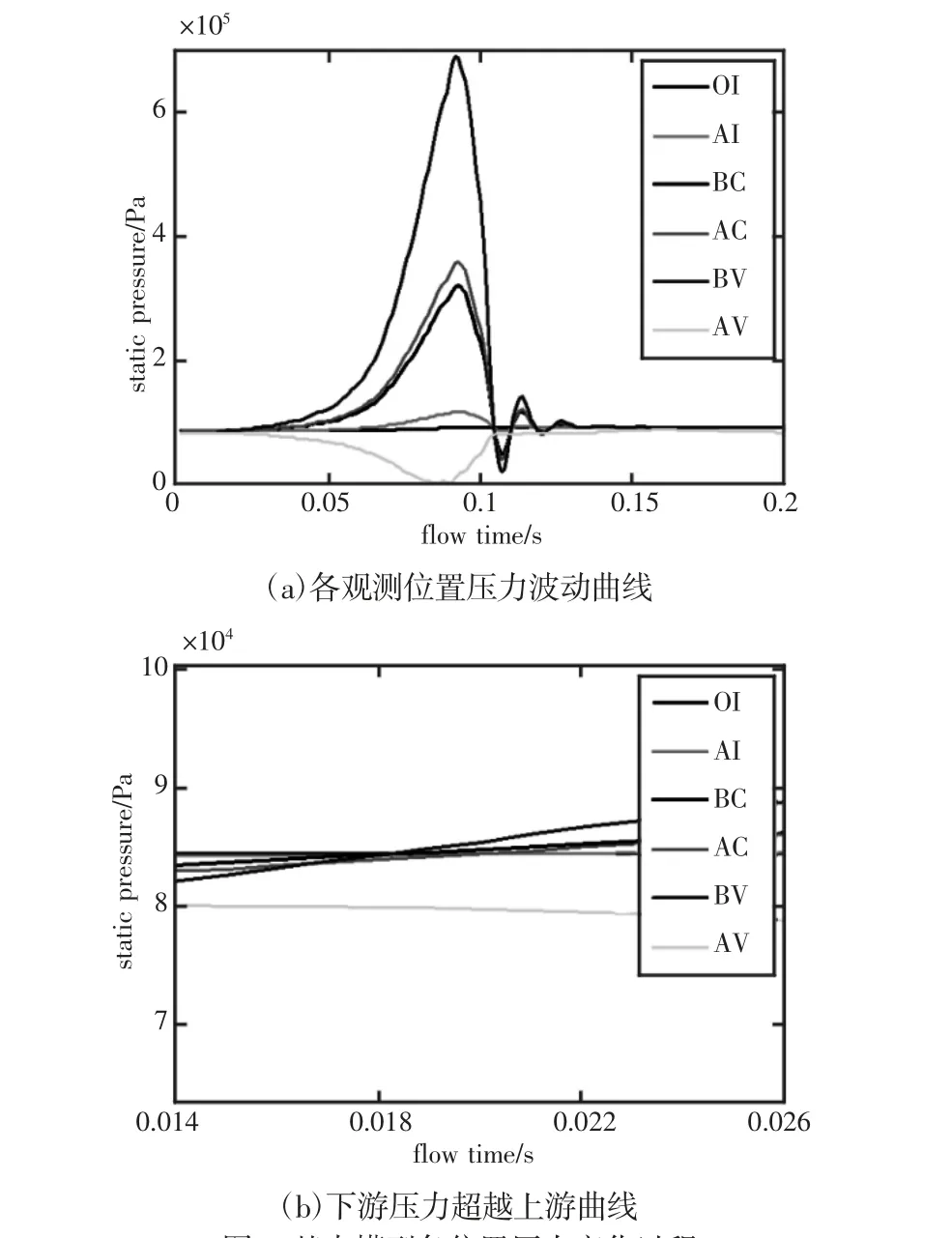

对于基本模型(α=0°),各观测截面的平均静压,如图2(a)所示。从图中可见,各位置静压均经历了不同程度的波动,且除管道入口处静压外,各位置压力峰值均随着时间和离阀门的距离的增加而降低,即阀前压力峰值最大,这与实际管网中出现介质泄漏事件多发生在运动部件结合处附近的事实吻合[7]。

事实上,在球阀还未动作之前,管内处于稳定流动状态,管道下游的压力应该小于上游,但根据图2(a),在各截面出现第一个峰值压力前后,阀前各处的压力是下游大于上游的,因而在阀门开始动作后,必定会出现下游压力逐渐超越上游压力的过程。通过放大图2(a)的前半部分得到图2(b),发现在阀门开始动作后不久(0.018s 附近),阀前各位置确实出现了下游压力相继超越上游的现象,而且下游位置压力的增速明显大于上游,这在各位置峰值压力出现前越来越显著。当各位置峰值压力出现后,紧接着各位置的压力出现衰减,衰减速率也是下游显著大于上游,并出现下游压力低于上游压力的情况。

图2 基本模型各位置压力变化过程Fig.2 Pressure Evolution at Each View Positon in Fundamental Model

上面的分析结果是从各截面平均压力的角度得到的,属于一维信息,然而,由于弯管结构的特殊性,以及球阀动作的不对称性,为了更好地研究压力波在管内的传播过程和特点,下面对管内压力的三维情况进行深入分析。初步估计瞬变波速为1484m/s[8],以当前计算时间步长,管道模型尺寸较小,不便对管内瞬变流的传播过程进行研究。因此,调整基本模型的计算时步为10-4s,截取阀门开始动作后的前0.001s 时间内各时步下管内的压力分布云图,如图3 所示。根据图3,球阀在开始动作之前,如图3(a)所示。管内压力总体上从模型入口至出口逐渐递减,在此过程中,弯管内部由于流场的分化[9]导致压力场表现出了明显的压力分层现象,并对下游压力场产生影响,该影响随着工质远离弯管而逐渐削弱。此后,球阀开始动作,并在其附近产生较为复杂的压力扰动,此压力扰动在往上游传播过程中形成不断被削弱的正压波并叠加在原压力场上,从而形成了图3 中在0.0103s 之后弯管与球阀之间两侧高压区挤压中间低压区的现象,以及弯管后等压线逐渐向阀门方向移动的现象,此即阀前压力增速大于其它位置的原因。在此需要特别注意的是,阀门动作所导致的正压波,在往上游传播过程中,表现出明显的三维非对称特性,而且它与原压力场叠加后所形成的压力面,与叠加前的压力面形状刚好相反,如图3(d)所示。这说明阀动产生的正压波对管边缘流场的压力增强作用大于对中央的增强作用。两个相向的压力面,它们中间的区域为低压区,它们两侧为高压区。随着阀门的继续动作,阀动正压波对下游的压力持续增强,下游高压区不断向上游挤压,使低压区越来越小,直至被两侧的高压区挤压溃灭,两侧高压区域汇合,形成较大区域的等压场(如图3f-图3i),从而使管内的压力梯度逐渐减小。

图3 侧正面压力分布云图Fig.3 Pressure Distribution from Both Front and Side View

3.2 阀门安装角度对管内瞬变流的影响

从前文可知,阀前是流场中出现最高压力值的位置,应该得到重点关注。当α 取不同角度时阀前压力波动情况,如图4 所示。此时模型的计算初始条件与基本模型相同,仅阀门的安装角度不同。由图4 可知,阀门的不同安装角度,对阀前压力峰值产生了明显影响:当 α 取0°时峰值压力最高;而 α 取90°、180°和270°时,峰值压力得到较大削弱。为进一步分析导致这种差异的原因,下面对阀门安装角度为0°和90°下的流场变化进行对比分析,如图5 所示。在图5 中,尽管阀门的安装角度不同,而且由于这种不同使阀门动作后在阀门附近产生的压力分布具有明显差异,如图5(b)所示。然而这种差异并未对阀前压力面产生太大影响,如图5(c)所示。两种安装角度下产生的高压在以极为相似的方式挤压上游低压区,这可能是阀门初动时产生的压力扰动较小,还不足以影响弯管对流场的控制。但随着下游压力逐渐超越上游,管内压力梯度越来越大,且相对阀门动作前出现压力梯度倒置,管内压力面也被压缩。从图5(f)还可以看出,0°安装角度的阀前压力此刻增长更快。从图5 可以看出,在阀门动作早期,两阀门安装位置除阀门附近的压力场区别较大以外,距阀门一定距离后的上游的压力分布两者差别较小。对比两种安装位置下阀前平均压力在整个计算过程中的波动情况,如图6(a)所示。由图可知,两者在0.09s 之前的阀前平均压力很接近,之后相继达到压力峰值,然而0°安装位置的峰值出现时刻相对偏后,且其数值明显更大。为了分析造成这种现象的原因,对比两种阀门安装位置在0.09s 时刻阀门附近的流速场,如图6(b)所示。由图可见,此刻90°安装位置的总体流速较0°安装位置大,而这极有可能导致阀前的压力更易耗散,从而造成90°安装位置的阀前压力峰值相对更低。然而两个计算模型的计算条件仅阀门安装角度不同。因此造成两种计算模型的阀前峰值压力差异的原因应该是,由于弯管结构和阀门相对位置的差异,导致管内压力场和速度场发展的差异,进而对压力波速产生影响,并进一步对压力的耗散或集聚效果产生影响。

图4 阀门不同安装角度下阀前压力波动曲线(注:90°线与270°线重合)Fig.4 Pressure Curves at BV Under Different Valve Installment Angle(Curves of 90°and 270°Overlapped)

图5 0°、90°阀门安装角度下管内压力场演变对比Fig.5 Comparison of Pressure Field Evolution of 0°and 90° Valve Installment Angle

图6 0°、90°阀门安装角度下的流场对比Fig.6 Comparison of Flow Field Under 0°and 90° Valve Installment Angle

4 总结

为了研究复杂管系瞬变流的演变机理,从而实现有效控制管内剧烈瞬变流对管系的破坏,利用CFD 技术建立了管系常见的弯管结构与阀门相结合的仿真计算模型,通过变换模型中阀门安装角度计算发现:(1)管内瞬变流的压力峰值发生在阀前位置,其压力波向上游的传播过程存在明显的三维不对称特征,其压力面受弯管对流场作用的影响明显;(2)通过调整阀门相对弯管的安装角度可以对阀前压力峰值进行一定程度的调节。上述发现进一步表明,管系的布局以及管道元件的安装位置和角度等管系三维特征会通过影响管内流场的分布来对瞬变流的强度和演变过程产生影响,因而在对管内瞬变流的调控中上述因素应得到适当的关注。