低温费托合成反应器直排浆液的多级过滤技术

2020-09-14潘家斌薛蓉陕西未来能源化工有限公司煤制油分公司陕西榆林719000

潘家斌 薛蓉(陕西未来能源化工有限公司煤制油分公司,陕西 榆林 719000)

0 引言

近年来,我国煤制油化工产业发展突起,对于缓解石油供需矛盾,实现煤炭清洁利用具有重要意义。费托合成是煤制油的关键技术,经过滤处理的产物蜡是下游油品加工的原料,过滤工艺技术的好坏直接关系到产品的经济效益。

过滤是将悬浮在液体中的固体催化剂颗粒分离出来的关键工艺,其基本原理是:在压力差的作用下,悬浮液中的液体透过可渗性介质(过滤介质),固体颗粒为介质所截留,从而实现液体和固体的分离。

1 低温费托合成反应器主要产物蜡介绍

低温费托合成反应器为浆态床反应器,反应器内部介质主要为气态合成气、液态石蜡及固态催化剂三相共存[1],在一定压力、温度下,合成气(主要为CO及H2)在催化剂的作用下,反应生成液体石蜡,为下游油品加工的原料。

费托合成反应生成的石蜡经过反应器内部过滤元件拦截催化剂颗粒后采出,再进一步通过外部过滤设备进行精过滤,得到合格产品输送至油品加工。

费托合成催化剂在使用一定周期后,其催化剂活性以及物理强度发生衰减,需要通过设备排放口直排至专用储罐,再向反应器添加新催化剂,保证反应器气体转化率维持稳定;一旦长时间不置换催化剂,发生催化剂颗粒粉碎(粒度分布发生明显变化,见表1、表2,此时,反应器内部过滤元件无法拦截大量细小催化剂颗粒,外部过滤机过滤压差上涨迅速,无法正常运行,导致反应器降温,减产,甚至需要反应器浆液排尽置换,对煤制油工艺系统运行造成较大影响。

因此,定期置换催化剂,检测催化剂粒度分布是费托合成工艺操作的关键。而因置换排放的催化剂浆液含有75±5%的液体石蜡,需要外部过滤设备进行过滤处理,回收石蜡,此部分石蜡的数量由催化剂的置换频次决定,催化剂的置换频次取决于催化剂的活性、物理性能等等。在费托合成工艺流程中,催化剂置换直排浆液的石蜡回收处理技术十分重要,它是费托合成长周期稳定运行的保障。

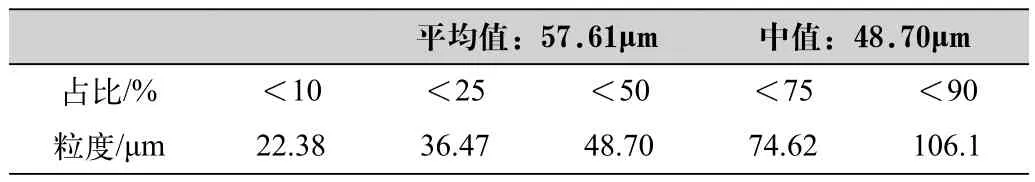

表1 正常催化剂颗粒粒度分布

表2 粉化催化剂颗粒粒度分布

2 用于费托合成蜡过滤的相关设备

由于直排浆液含催化剂量大,质量比约25%±5%,按照浆液密度900kg/m3计算,每立方浆液含催化剂225±45kg;使用外置过滤机过滤费托合成直排浆液,每过滤1m3浆液,至少排出225±45kg催化剂,由于过滤量小,排渣量大,对过滤设备的选型要求苛刻。

目前,应用于费托合成蜡过滤的设备主要有两类,水平圆盘式过滤机和垂直叶片式过滤机。

2.1 水平圆盘式过滤机

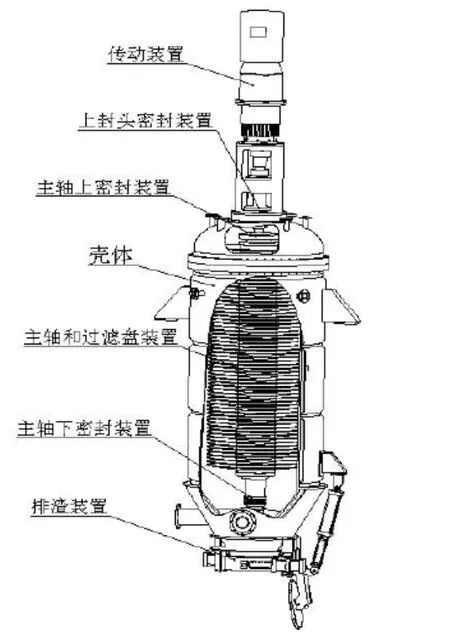

水平圆盘式过滤机由传动装置,壳体,过滤盘,上封头密封装置,主轴,主轴下密封装置,排渣装置等部件组成,其结构如图1所示。

过滤机有若干过滤盘全部水平安装在主轴上,整个过滤系统安装在密闭的壳体内。过滤时,待过滤液充满整个过滤壳体,滤液通过过滤盘再流入主轴,然后从出料口流出,从而获得清澈的滤液。过滤结束后,电机带动传动装置,使主轴和过滤盘高速旋转,在离心力的作用下卸下滤渣。

图1 水平圆盘式过滤机结构图

特点:滤渣附着与滤盘上部,即使滤渣较多,也不会发生脱落的问题;通过上部转动装置,带动滤盘旋转,完成排渣操作,对于原料液含固量较大的介质,水平圆盘过滤机的托渣性能优越,其次,此设备操作简单,在设计上可实现远程操作,降低现场操作的安全风险。

缺陷:设备密封点多,即泄漏点多,一旦发生泄漏,检修难度大。

2.2 垂直叶片式过滤机

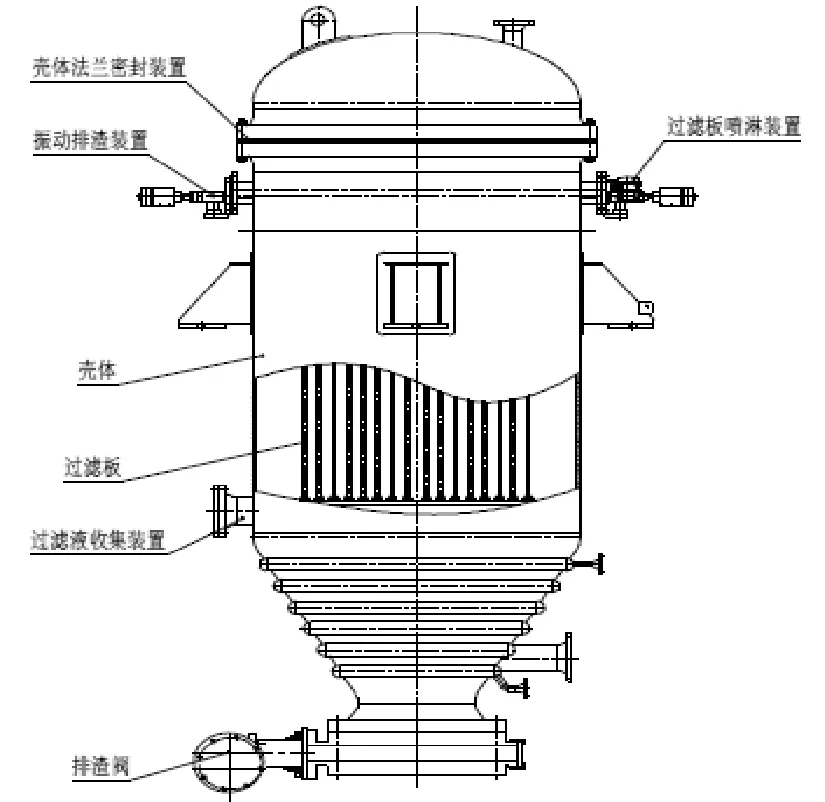

垂直叶片式过滤机主要有壳体、壳体法兰密封装置、过滤板、过滤液收集装置、振动排渣装置、过滤板喷淋装置、排渣阀等,其结构如图2所示。

图2 垂直叶片式过滤机结构图

过滤机有若干过滤板全部垂直安装在过滤液收集管上,整个过滤系统安装在密闭的壳体内。过滤时,含助滤剂的待滤液通过输送系统进入过滤机,使过滤板上形成稳定的滤饼(滤饼层可提供无数的细微通道)后,待滤液经过滤饼层微孔进行实际过滤。滤液通过滤液收集管流出,从而获得清澈的滤液。过滤结束后,排空过滤机内的液体,对滤饼进行吹干,然后放空过滤机内的压力,打开排渣阀,开启振动排渣装置,进行振动排渣,排渣结束后根据工艺安排(指喷淋清洗液的处理)开启过滤板喷淋装置,进行过滤板的在线清洗。

特点:垂直叶片式过滤机结构简单,维修简便,其泄漏点少,由于滤板垂直布置,其滤渣通过振动排渣装置由重力作用直接排出。

缺陷:此设备进料后,直至退出过滤,必须保证滤板进口和出口保持一定流量,维持正向流,形成正向压力,使滤饼附着在滤板上;对于固含量较大的原料,附着在滤板上的滤渣因压差上升,导致液体流通量降低,可能会发生局部脱落问题,过滤时间短,操作难度大。

3 费托合成直排浆液多级过滤工艺设计及应用

3.1 一级过滤工艺设计

根据对比水平圆盘过滤机和垂直叶片式过滤机的特点及缺陷,一级过滤原料液固含量高,选择水平圆盘过滤机,滤饼不易脱落,多台设备并联布置,一级过滤利用催化剂本身形成的滤饼进行循环过滤,使催化剂颗粒在滤饼层被拦截。最终,一级过滤产品固含量可控制在2000ppm以内,设计流程如图3所示。

图3 一级过滤工艺设计流程图

3.2 二级过滤工艺设计

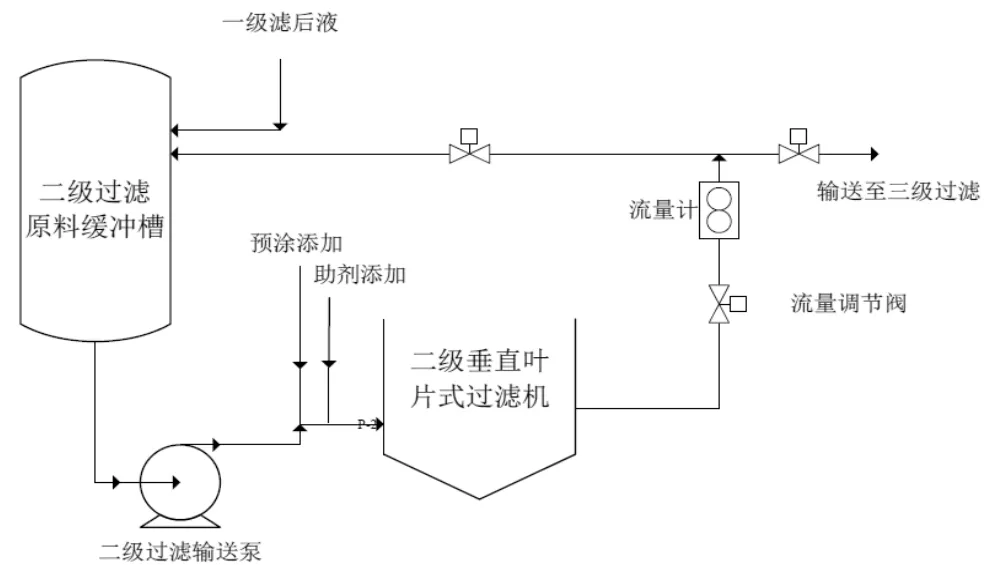

一级滤后液作为二级过滤原料液,其固含量已控制在2000ppm以内,选用垂直叶片式过滤机,经过配套预涂、助剂添加系统,可实现滤后固含量降低至200ppm,设计流程如图4所示。

图4 二级过滤工艺设计流程图

3.3 三级过滤工艺设计

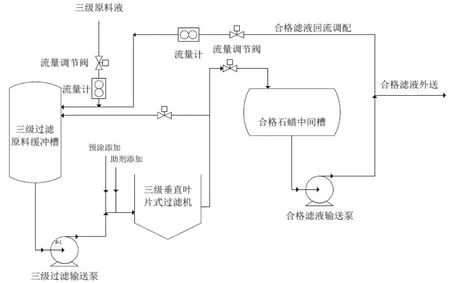

二级滤后液作为三级过滤原料液,其固含量已经很低,选用垂直叶片式过滤机,通过配套预涂、助剂添加系统,调整硅藻土型号及配比,可实现滤后液固含量降低至15ppm以内,产出合格精制蜡,设计流程同二级。

4 多级过滤存在的问题

当反应器直排的催化剂发生粉化时,一级过滤很难拦截细小的催化剂,造成二级过滤机原料液固含量高,二级过滤压差上涨快,部分细小催化剂穿透硅藻土预涂层进入三级过滤机,同样造成三级过滤机压差上涨快,部分细小催化剂穿透硅藻土预涂层,同样导致三级过滤后产品固含量超标。

5 解决方案

二、三级过滤采用预涂及助剂添加拦截催化剂颗粒,利用硅藻土的多孔性、相对的不可压缩性、较低的比表面积、特定的粒度分布状态、较好的化学稳定性[2],通过调整二级及三级硅藻土预涂及助剂的型号、配比可实现催化剂被拦截,同时,保证一定时间内,过滤压差均匀缓慢上升,保证过滤机设备运行周期及过滤质量。

5.1 预涂用硅藻土型号、配比及操作方式调整

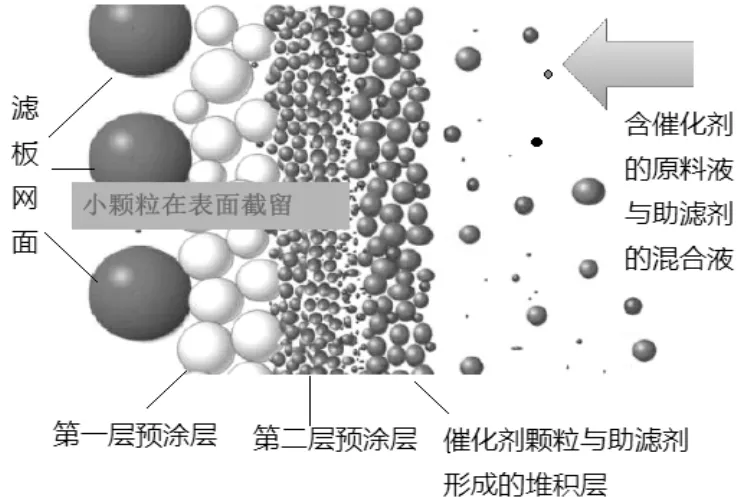

调整预涂方式,如图5所示,将粒度分布粒径偏大的硅藻土作为支持层进行一次预涂,作为支持层;在一次预涂层表面进行粒径较小的硅藻土预涂,作为拦截层,可实现小颗粒催化剂被拦截的目的[3]。

图5 调整预涂方式

5.2 助剂型号及配比调整

由于催化剂颗粒为实心结构,在过滤过程中,需要保证催化剂被拦截的同时,滤饼层仍然有一定的孔隙率,保证液体石蜡可流通;此时,需要助滤剂填充于催化剂颗粒之间,在实现催化剂被拦截的同时,利用助滤剂本身多孔性及不可压缩性,形成新的通道,维持过滤压差稳定或缓慢上涨,达到拦截催化剂和延长过滤周期的目的。

依据上述原理,根据原液中催化剂颗粒的粒度分布和固含量分析,找到与之相近粒度分布的硅藻土,按照(原料液催化剂质量比×过滤量)/(助剂质量比×助剂添加量)=1:1的计算方式,得到助剂浓度配比,以指导实际生产。

5.3 原液调配降低固含量

当原料液中固含量超出一定指标,通过增加助剂浓度配比,但助剂使用量超出成本要求时,可以采取稀释原料液的方式进行调整过滤,如图6所示,合格石蜡返回与三级原料液进行掺混,以达到稀释原料液降低固含量的目的,可以实现降低助剂使用量,也可以实现催化剂的过滤拦截和保证过滤设备的正常运行周期。

图6 原液调配示意图

6 结语

多级过滤充分利用国产过滤设备的特性以及硅藻土助滤剂物理及化学特性,在费托合成蜡精制工艺中得到了广泛应用,成功解决了费托合成浆态床反应器过滤蜡固含量超标、精制困难的工业化瓶颈,逐步成为目前国内煤间接液化工艺技术的重要组成部分,并在多个煤制油示范项目和在建百万吨级项目中工业化应用。

我国的硅藻土保有储量达3.9亿吨,资源量在20亿吨以上,仅次于美国居世界第二位[4]。丰富的硅藻土资源为我国煤制油行业的发展奠定了坚实的物质基础,也为多级过滤提供了更广的研究方向。

随着国内煤间接液化产业的发展,多级过滤还需科研和工程技术人员不断摸索和完善,优化操作、程序和指标,开发更加先进的过滤设备,研究出更高精度的硅藻土助滤剂,使其更加成熟、高效和节能。