二方审核对复合材料航空制件质量管理的改进

2020-09-14刘青曼中国航空制造技术研究院复合材料技术中心北京101300

刘青曼(中国航空制造技术研究院复合材料技术中心,北京 101300)

0 引言

复合材料在航空产品中的应用越来越广泛,已经由较小尺寸的次承力构件发展到机翼、机身类的承力构件,在大型商用飞机上质量分数最高达50%以上,军用飞机上先进复合材料的质量分数也达到15%~50%。因此,复合材料成为现代航空器不可或缺的关键材料,同时由于复合材料制件在飞机上的质量可靠性影响着飞机的安全性,因此其制造过程的质量控制也备受关注。各个复合材料制造企业都在不断提高复合材料航空制件质量管理水平,加强制造过程的质量控制。二方审核又称客户审核,是指顾客对组织的审核。不同于第三方审核(即质量体系认证审核)的是,二方审核的审核人员代表了顾客的利益,主观上非常重视审核过程,会认真、深入的进行审核;在专业知识方面更加具有针对性,更易发现制造过程中的质量管理问题。因此,二方审核被越来越多的供应商接受,它能帮助企业发现质量管理中的薄弱环节,通过纠正措施加以整改,提升企业质量管理水平。本文以空军代表室和主机厂对企业复合材料航空制件的二方审核为例,从二方审核的过程出发,结合实际审核中质量管理体系中存在的典型问题,分析二方审核为企业复合材料航空制件质量管理的改进提升带来的应用价值。

1 复合材料航空制件二方审核

1.1 审核人员

实施二方审核的人员由客户人员组成,主要为空军代表室、主机厂-复材厂、检验检测部、产品研制部、采购部等相关部门人员。此处空军代表室,为驻企业顾客代表,一般为军方代表。

1.2 审核依据

二方审核的依据一般为GJB 9001C—2017《质量管理体系要求》,飞机产业链审核量化评价标准,产品合同、技术协议、质量协议,适用的法律法规、标准和规范等顾客要求以及质量管理体系文件。

1.3 审核范围

二方审核的范围是由客户确定的。通常二方审核的范围局限于客户需要采购的产品。本文二方审核范围主要是某主机厂全部空军机型相关产品,涉及承制的复材制件、预装配件等产品研制、生产和服务。

1.4 审核实施

双方代表沟通审核内容,确定审核方案,提前发布审核计划。审核计划一般包括审核目的,审核范围,审核准则,审核时间,审核组成员及审核内容,保密承诺等。首先,审核组与企业质量管理代表、主要领导、部门领导、相关负责人及审核陪同人召开首次会议;其次,审核实施,通常包括相关文件审核和生产现场审核两方面,审核时间为2~3d;然后,审核双方就发现的审核问题的进行沟通和再确认;最后,召开末次会议,宣布审核结果,参加人员范围与首次会议相同。

2 复合材料航空制件二方审核的典型问题

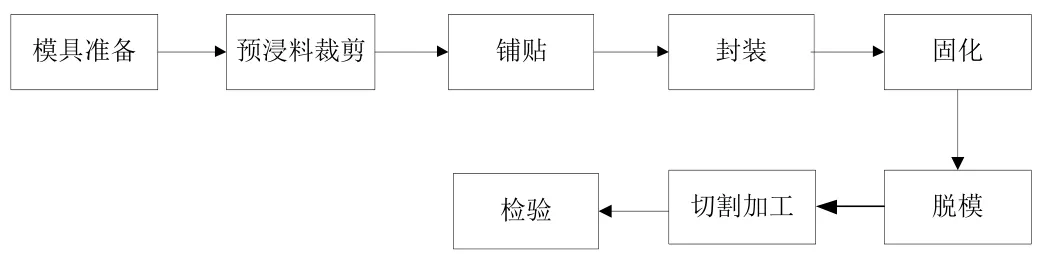

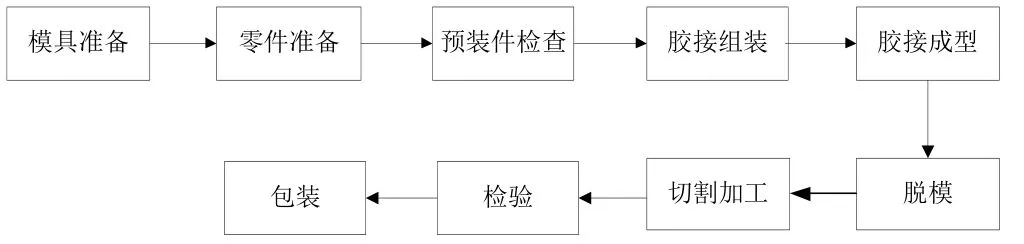

当前的复合材料航空制件除了单一的一体化成型零件(图1所示工艺流程)外,也大量应用了共固化或共胶接整体成型技术,即把已经固化成型的复合材料制件/零件或金属件等通过胶黏剂再次固化胶接。如图2所示的某型航空复合材料胶接制件的工艺流程图,其中零件准备和预装件检查,均为已经制造好的复合材料零件或金属件。可以看出复合材料航空制件的制造,既包含了小制件的制造过程,又有整体制件的制造过程,工序比较多,制造过程比较长。

图1 复合材料一般制件工艺流程图

图2 某型复合材料胶接制件工艺流程图

为了规范工艺技术文件管理,企业内部建立的质量管理体系《技术文件控制分程序》中规定了技术文件编制与管理要求,包括工艺规程、检验规程、制造大纲、装配大纲、工艺流程卡、复验规程、设备作业指导书、顾客财产复验技术规程等,文中举例的工艺文件名称与内部技术文件控制分程序要求一致。从2017年到2019年,企业共接受了6次二方审核。通过对审核发现的问题进行分析整理与归类,笔者共总结了三大类典型问题。

2.1 工艺生产流程文件中的文文不一致

文文不一致是指产品制造过程中工艺技术文件(工艺规程、检验规程、制造大纲、装配大纲工艺流程卡等)之间对同一工艺过程的规定不能协调一致,出现明显差异或冲突,导致按照文件操作无法正常进行的现象。文文不一致是历次审核中出现次数最多的问题。例如审核发现:某型复合材料制件工艺规程55工序规定,表面粗糙度Ra≤3.2,但对应的检验规程中,无55工序的检验内容和方法规定,60工序“检验”也未规定此项检验内容和要求。可以看出该审核发现的问题是由于工艺规程与检验规程之间不能一一对应,出现不协调。

2.2 生产操作过程审查时的文实不一致

文实不一致是指实际操作与文件规定的不一致现象。在生产中,实际操作是用制造大纲/工艺流程卡中的记录来反映的,如果制造大纲/工艺流程卡缺少工艺规程或检验规程要求的记录,就会对操作过程不能有效监控,出现文实不一致。例如审核发现:某工艺组件制造大纲中封孔剂的干燥时间要求为:不高于60℃下2h和常温下放置24h;而原始记录未记录干燥时的实际温度。可以看出,制造大纲作为实施性文件,没有原始记录,落实不完善。

2.3 生产记录审查时实际操作不明确

除上述两种问题外,还存在工艺要求规定不明确,导致实际操作记录不够明确。如在审核发现:某工艺组件制造大纲中零件双面火焰喷铝的工艺参数记录无法区分是哪一面喷漆的记录值。由此看出在操作过程中,记录不能反映质量管控点,或者不能明确显示操作的正确性。

3 审核问题的原因分析及对策

根据以上审核中发现问题的实例可以反映出,这些看似并不严重的问题可能就是导致产品质量波动的根源,是二方审核中的顾客方最关注的问题,也是需要我们特别注意改进的。接下来从以下三个方面阐述审核问题的原因分析及对策。

3.1 相关人员的专业性培训

原因分析:对于工艺编写人员,编写工艺技术文件缺乏专业性,对技术文件编制质量重视不够,对文件的准确性、完整性和协调一致把关不足。尤其是对质量管控点没有进行合理分解,不能提炼出工艺的管控要点。所以造成了各内控工艺技术文件之间文文不一致,或文件操作执行性差。对于现场生产人员,生产人员未按文件要求进行操作,或者执行不到位,就会导致出现原始记录的缺失,出现文实不一致。对策:对管理人员、单位技术人员、生产人员进行有针对性的培训,所有人应理解程序文件的要求。通过培训,加强对技术文件编写控制和执行要求的理解和落实,同时也要明确技术文件编制、审核、会签、批准过程中各项管理职责。

3.2 建立产品文件树

原因分析:型号产品多、工艺复杂,各类工艺文件逐渐增多,文件管理控制难度大。以一个生产部门为例,涉及三十多个图号的航空制件,共有工艺规程21份,检验规程份21,制造大纲149份,其中一份工艺规程最多对应了65本小零件的制造大纲。这种一对多的文件,在发生工艺文件更改时,很难及时把更改内容贯彻到所有相关联的文件,这样就会造成漏改文件,出现文文不一致的问题。对策:建立产品技术文件树,即把产品的所有技术文件按文件类型形成清单,包含标准、规范、技术条件等的文件名称、编号、版次、实施日期及更改情况一一列出。建立各专业小组的产品技术文件树,建立部门的产品文件树,从而建立企业整体的产品文件树。把单一的文件融入产品管理系统中,确保文件使用人能够准确定位产品相关联的文件。在发生文件更改时,能全面贯彻更改情况。

3.3 建立通用工序标准操作/检验指令

原因分析:复合材料制件制造过程工序大同小异,例如模具准备,预制件准备,铺贴等,但是由于编审人水平不同,对于相同的工序会出现五花八门的编制方法,有的工艺文件中经常有大段的文字描述,对质量管控点不能进行合理分解,因此也带来了质量控制点的各种差异。对策:建立通用工序标准操作/检验指令,通过最高管理者,从顶层开始策划和规范通用工序标准操作/检验指令的管理,对一些工序术语描述进行固化、标准化,统一理解,统一认知,使工艺文件质量控制设置合理并有利于操作,从而形成通用工序标准操作/检验指令标准化管理。

4 结语

通过对二方审核典型问题进行原因分析并找出对策,经过具体的实施,从2017年的不符合项数量51项,到2019年不符合项数量为6项,不符合项数量大幅度下降。二方审核工作,借助了外部客户的力量,发现从内部审核角度中发现不了的问题,增加了产品可靠性,从而帮助企业不断完善质量管理,对满足顾客需求,提升顾客满意度有很大帮助,为企业持续性发展起到了积极的推动作用。