预热温度对盾构刀盘堆焊组织和性能的影响

2020-09-14吴奇隆

吴奇隆

(中铁隧道股份有限公司, 河南 郑州 450001)

0 引言

盾构可广泛应用于我国城市地下空间建设中,目前全国设备保有量近3 000台[1-2]。刀盘作为盾构的关键部件,在盾构掘进过程中直接与土地、沙石、泥水接触,还要承载来自掌子面的压力,如果刀盘的耐磨性不足则会导致刀盘面板磨穿,因此,盾构刀盘既要有一定的强度,还要具有耐磨性能[3-4]。刀盘在使用过程中不断磨损,目前主要通过堆焊技术对磨损的刀盘进行修复。对于大直径盾构,刀盘需要分块运输到施工现场进行焊接成型。刀盘材料的堆焊修复、成型质量对盾构施工十分重要[5]。

堆焊技术作为常用的盾构刀盘修复技术[6],合适的堆焊工艺对于提高焊接结构件的稳定性十分重要,其中预热温度和焊接变形量、焊接延迟裂纹密切相关[7-9]。赵龙志等[10]研究表明,对于钢轨表面的耐磨涂层,在不同的预热温度条件下,焊接后的显微硬度可相差约17%。朱爱华等[11]研究结果表明,对于Q460钢,在不经过预热时残余应力为542.28 MPa,经过200 ℃预热后,残余应力为466.63 MPa,残余应力下降了约15%。张群兵等[12]研究了预热温度对12Cr10Co3W2Mo焊接临界断裂应力的影响,认为在室温时焊接临界断裂应力为185 MPa,预热温度为300 ℃时,临界断裂应力为591 MPa,经过预热后焊接强度大幅提高。不同的焊接材料选取的预热温度存在很大的差别,预热温度一般根据材料的碳当量选取。

李建华等[13]通过有限元分析研究了带压进舱修复刀盘的焊接修复技术,提供了一种安全可靠的施工技术,通过焊接成功修复刀盘,但未研究焊接工艺对刀盘焊接质量的影响。孙善辉等[14]以12 m级气垫泥水盾构为例,详细介绍了带压进舱进行焊接作业的施工流程,但未说明预热温度的选取依据,且对焊后的焊接质量未进行检测。王伟金等[15]对盾构刀盘开槽焊接技术进行研究,给出了刀盘材质和焊丝型号,总结出一套完整的施工技术。然而,这些盾构刀盘的堆焊修复都没有给出具体的预热温度,忽略了预热温度对刀盘焊接性能的影响,对预热温度的选取缺少指导性意见。

盾构刀盘常用的材料为Q345,属于低合金高强钢,母材与堆焊层间易产生残余应力、延迟裂纹。为提高焊接质量,确保刀盘结构和性能的稳定,本文通过不同的预热温度,采用自保护药芯焊丝在Q345R钢材上进行堆焊,研究母材与堆焊层熔合区的组织和性能,得出最佳的预热温度,并用于指导刀盘实际焊接,取得了良好效果,试验结果以期为盾构刀盘堆焊修复提供一定的指导。

1 试验材料及方法

1.1 试验材料

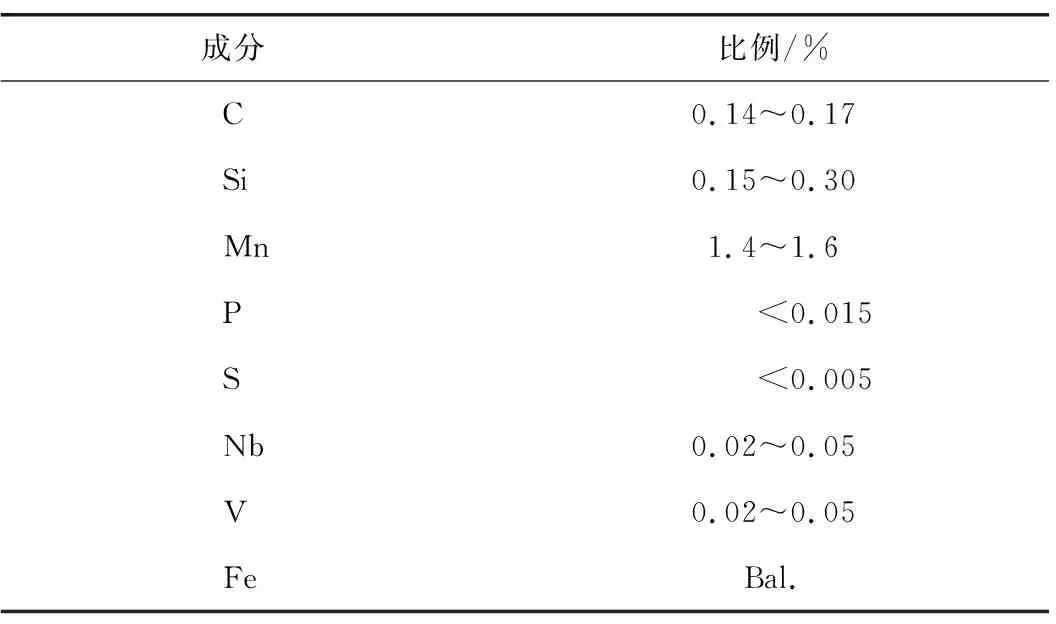

选用国内某隧道工程项目大直径泥水盾构刀盘应用的Q345R材料作为堆焊母材,截取试验母材尺寸为300 mm×300 mm×30 mm,母材的主要化学成分如表1所示。

表1 Q345R化学成分

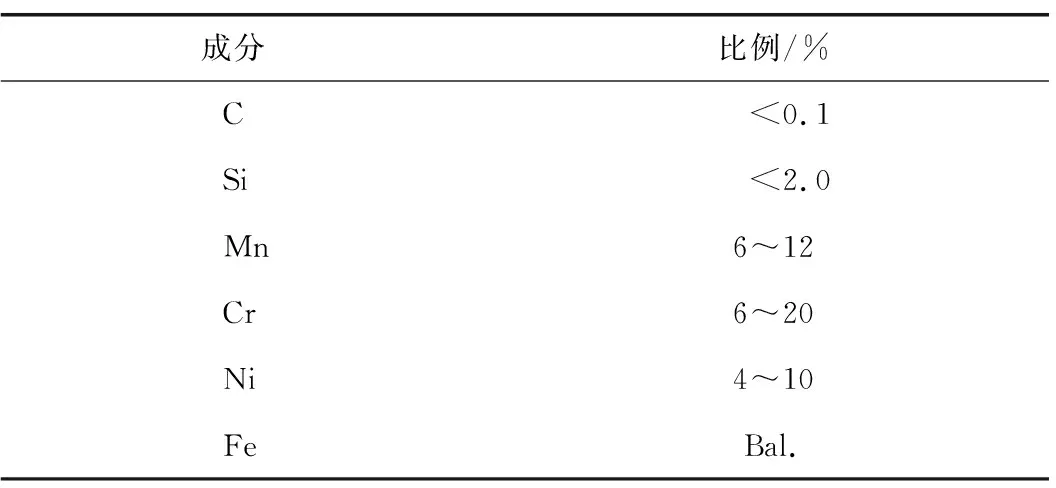

焊材采用ZD1996-O自保护药芯焊丝,焊丝直径为2.8 mm,焊丝的主要化学成分如表2所示。

表2 堆焊焊丝化学成分

1.2 试验方法

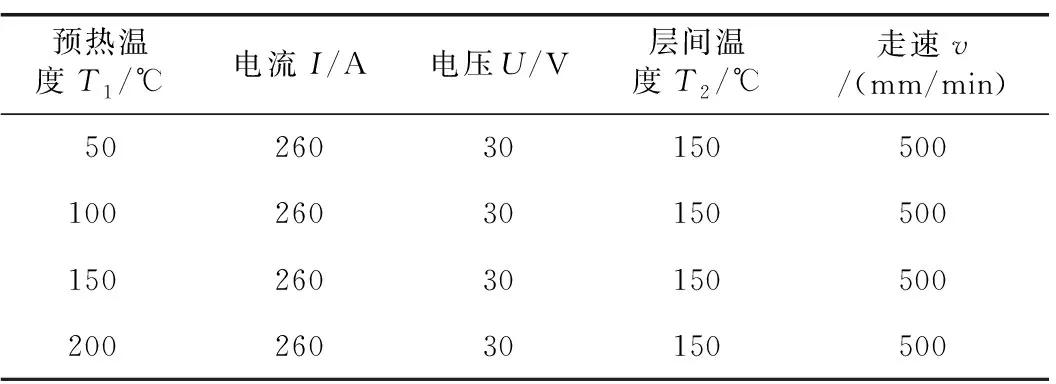

焊接设备采用NB-SOON晶闸管气体保护焊机,采用自制的夹具将焊机的焊枪固定,距离可调,采用Q345R材料进行堆焊,具体焊接工艺参数如表3所示。每道道宽为(15±1)mm,每道搭接量为道宽的一半,堆焊层宽度为80 mm;单层厚度为(3±0.5)mm,堆焊总厚度为15 mm。堆焊完成后缓慢冷却至室温。

表3 焊接工艺

在堆焊试样中间部位截取金相试样。金相试样制备按照GB/T 13298—2015《金属显微组织检验方法》。腐蚀剂为质量分数3 %的FeCl3溶液。对制得的金相试样分别在德国 ZEISS HAL100型光学显微镜和JSM-7500F型扫描电镜上进行组织观察。

采用钻孔法测试堆焊熔合区的残余应力,测试设备为ZDL-Ⅱ型残余应力钻孔装置、YC-Ⅲ型应力仪和残余应力专用应变花。在测试位置粘贴应变花,在应变花中心钻孔,钻孔直径为1.5 mm,深2 mm,根据式(1)计算测量位置残余应力的最大主应力。

(1)

式中:σ1为最大主应力;E为弹性模量;ε1、ε2、ε3为残余应力应变花0°、45°、90°方向释放应变;A、B为标定常数。

冲击试样制备按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行,每组试样完成冲击试验后,测量5次20 ℃条件下的冲击吸收功,并求平均值。

采用HV-1000型显微硬度计测定堆焊层显微硬度,加载载荷为2.94 N,加载时间为10 s。

2 试验结果及分析

2.1 预热温度对维焊组织的影响

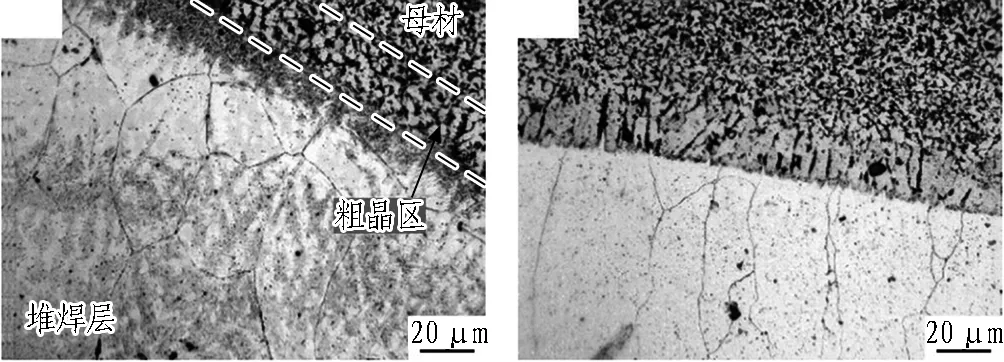

不同预热温度堆焊的显微组织如图1所示。由图可知,从母材到堆焊层分别为母材、粗晶区、熔合区类马氏体带、焊缝区,其中熔合区类马氏体带主要由马氏体和残余奥氏体组成[12]。预热50 ℃后,母材粗晶区晶粒细小,粗晶区所占面积小,熔合区深褐色的类马氏体带最宽,焊缝区奥氏体内分布黄褐色马氏体组织最多;预热100 ℃后,母材粗晶区晶粒粗大,粗晶区所占面积小,熔合区类马氏体带最窄,深褐色组织较少,堆焊层焊缝区奥氏体晶区晶粒粗大;预热150 ℃后,母材粗晶区晶粒粗大且分布均匀,粗晶区所占面积最大,熔合区类马氏体带宽度介于图2(a)所示宽度和图2(b)所示宽度之间,堆焊层焊缝区奥氏体晶粒粗大,呈大块状;预热200 ℃后,粗晶区的晶粒变得粗大。预热100 ℃后堆焊熔合区类马氏体带最窄,马氏体含量最低,残余奥氏体含量最高。马氏体晶格畸变大,残余应力高,组织中马氏体含量越高,晶格畸变程度越大,金属的硬度越高,残余应力越高,金属的冲击韧性越差。残余奥氏体具有良好的塑形和一定的韧性,金属组织中残余奥氏体含量越高,金属的硬度和残余应力往往越低,金属的韧性一般越好。

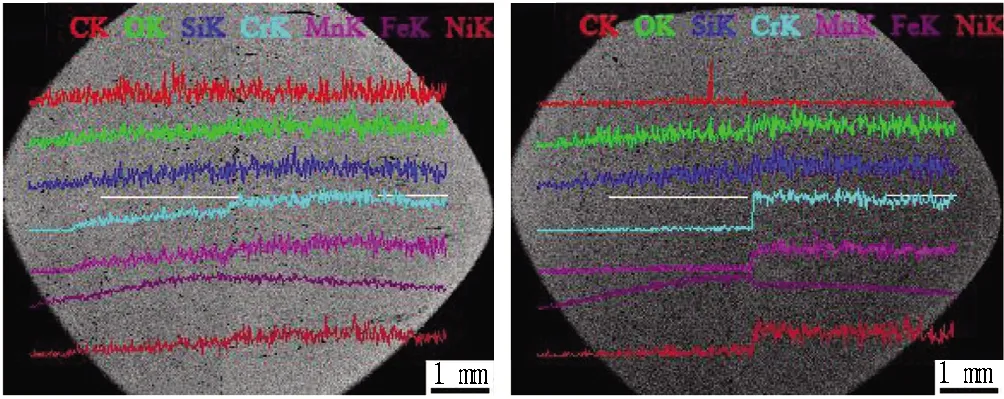

不同预热温度的试样合金元素过渡如图2所示。由图可知,不同预热温度的堆焊试样母材与焊丝的主要合金元素过渡差异很大。母材中存在一定数量的晶格缺陷,晶格缺陷的数量是影响元素扩散的主要因素。预热温度为50 ℃时,熔合线附近的元素含量变化不明显,而母材和焊丝的成分本身存在较大差异,表明母材与堆焊焊丝之间元素扩散量大;经过50 ℃预热后,由于母材的预热温度低,不能消除母材中的晶格缺陷,在堆焊过程中,母材中存在的晶格缺陷会增大元素的扩散速率,母材与堆焊层焊丝之间的元素扩散速率大,导致母材与堆焊层之间的元素含量差异小。预热温度为100 ℃时,熔合线附近的合金元素含量变化最大,变化幅度明显大于经过50 ℃和150 ℃预热的堆焊试样;经过100 ℃预热后,母材中的合金元素扩散速度快,消除母材中的部分晶格缺陷,母材中的晶格缺陷含量降低。在堆焊时,晶格缺陷含量降低导致元素扩散速率降低,使母材与堆焊层之间的合金元素出现较大的差异。相比100 ℃预热,经过150 ℃预热后,焊接热输入量变大,导致母材与熔池之间的元素扩散速率变快,母材与堆焊层之间的元素含量差异变小。

(a) 50 ℃(200×) (b) 100 ℃(200×)

焊丝中主要合金元素Cr扩散到Q345R母材中,会使熔合线附近母材的碳当量增加,在堆焊冷却过程中更容易生成马氏体,因此,经过50 ℃和150 ℃预热后,堆焊熔合区的类马氏体带较宽。马氏体含量升高导致堆焊熔合线附近组织硬度升高,残余应力增大。

2.2 预热温度对维焊性能的影响

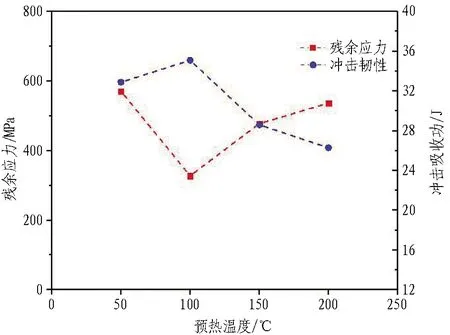

影响金属稳定性的主要因素是残余应力的最大主应力。冲击吸收功反映了材料的冲击韧性,同一种材料残余应力越大,冲击韧性越差。不同预热温度堆焊残余应力和冲击韧性如图3所示。由图可知,经过100 ℃预热后,堆焊残余应力最小,冲击韧性最好,表明材料的稳定性最高;经过50 ℃预热后,焊接残余应力最大,结合显微组织分析可知,经过50 ℃预热后,堆焊熔合区类马氏体带最宽,焊缝区存在大量板条状马氏体。马氏体晶格畸变程度大,硬度高,残余应力大,冲击韧性低。经过100 ℃预热后,残余应力为327.8 MPa,冲击吸收功为35.1 J;经过50 ℃预热后,残余应力为570.8 MPa,冲击吸收功为32.9 J。残余应力下降了42.6%,冲击韧性提高了7%。经过100 ℃预热后,堆焊熔合区类马氏体带最窄,残余奥氏体含量最高,残余奥氏体比马氏体硬度低,具有一定的韧性,试样残余应力最低。经过100 ℃预热后,堆焊熔合区的类马氏体带宽度介于50 ℃和150 ℃预热后的宽度,堆焊试样残余应力介于50 ℃和150 ℃预热后的残余应力,但是冲击韧性最小,推测可能是由于预热温度高,焊接热输入量大导致熔合区存在夹渣,造成冲击韧性降低。残余应力的测试结果、冲击韧性的测试结果基本与组织分析结果一致。

(a) 50 ℃ (b) 100 ℃

图3 不同预热温度堆焊熔合区残余应力和冲击韧性

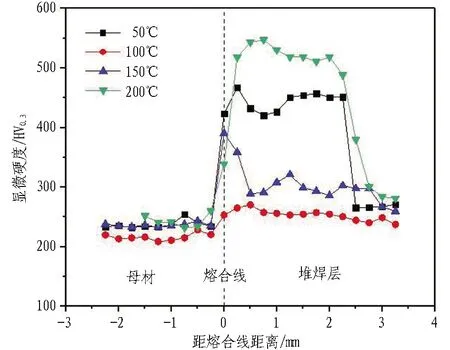

不同预热温度堆焊试样显微硬度如图4所示。由图可知,不同预热温度下的堆焊试样自母材向堆焊层显微硬度的变化趋势均是先增大后减小。预热温度为50 ℃时,试样从母材到堆焊熔合区显微硬度梯度变化最大,在距离熔合线0.3 mm处堆焊层显微硬度达到最大值467.4 HV0.3;在距离熔合线2.25 mm处堆焊层显微硬度大幅度下降。预热温度为100 ℃时,试样从母材到堆焊熔合区显微硬度梯度变化最小,在距离熔合线0.5 mm处堆焊层显微硬度达到最大值270.2 HV0.3。预热温度为150 ℃时,试样的显微硬度在熔合线处达到最大值390.4 HV0.3。显微硬度梯度变化大,表明金属组织之间的差异大,在一定程度上,硬度梯度变化大的金属材料组织过渡性差,材料稳定性较差,更容易产生残余应力。预热温度为100 ℃时显微硬度最小,表明在熔合线附近生成的硬质相最少,残余应力最低。

图4 不同预热温度堆焊试样显微硬度梯度

3 现场实际应用情况

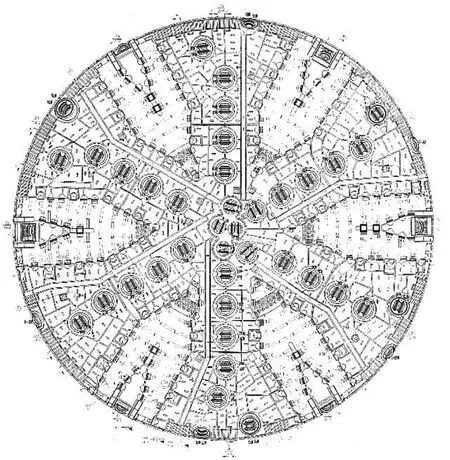

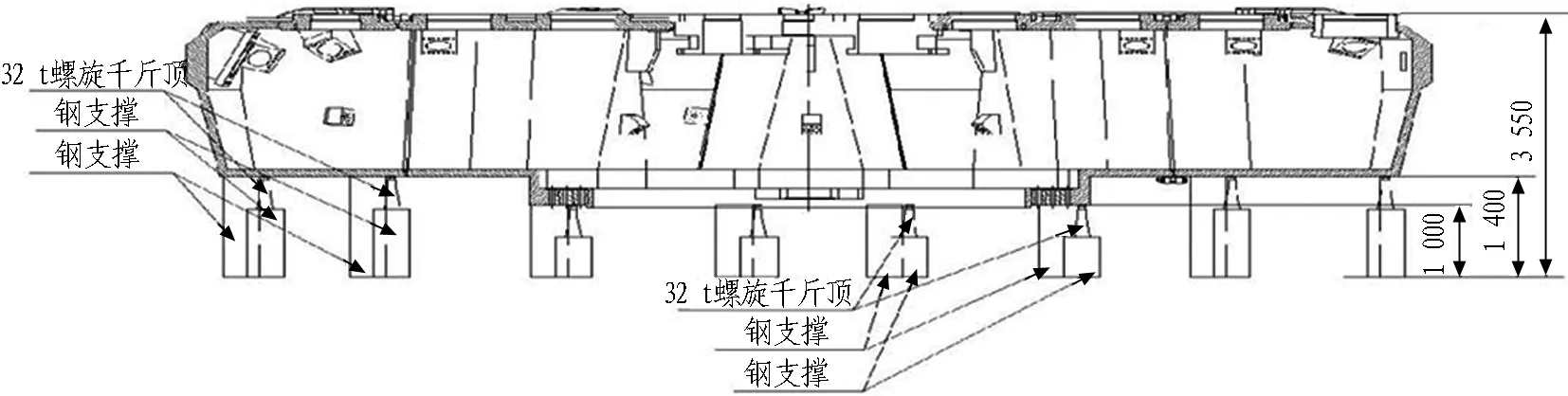

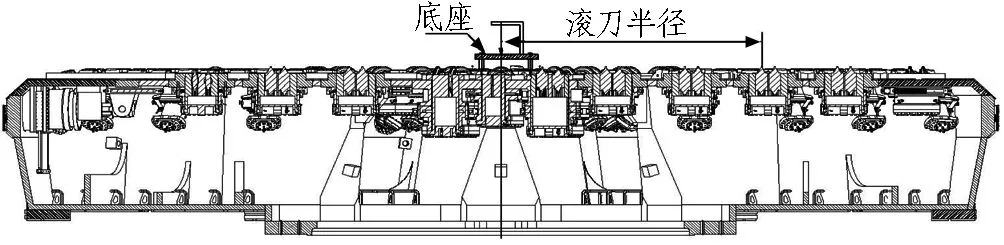

某项目盾构刀盘直径为15 m,刀盘质量约535 t。刀盘分13块,包括6块主梁块、6块副梁块和1块中心块。刀盘布置常压滚刀83把、常规滚刀6把、常压切刀52把和常规刮刀155把。刀盘结构如图5所示。刀盘现场组焊布置示意图如图6所示。主体结构为箱体式,各分块间先通过螺栓和定位销连接,再焊接成一个整体。

图5 刀盘结构

基于前期的理论和试验研究,对刀盘进行焊接作业,焊接过程中控制预热温度为90~110 ℃。使用红外测温仪测量预热温度,对预热温度不满足要求的重新预热。具体焊接要求如下:

1)刀盘平面度。以中心块大法兰为基准调整中心块水平,用水平仪测量平面度,保证在1 mm以内。组装各边块时调整平面度,先以常压滚刀刀筒安装孔加工面及常压切刀焊接座加工面为基准,测量调整平面度,保证平面度在3 mm以内;再以各带压刮刀刀具最高点为基准,测量调整平面度,保证平面度在5 mm以内。

2)刀盘半径。组装各边块时根据刀具设计的轨迹半径调整,滚刀轨迹半径在设计尺寸基础上保证误差在±5 mm以内。

3)复核刀具半径及刀盘平面度。以刀具定位工装底座中心孔为基准,吊线坠,复核所有刀具轨迹半径;在刀盘外部架设水平仪,测量每把滚刀的高度,复核刀高平面度。刀盘滚刀半径测量如图7所示。

4)加焊筋板。焊接前先在待焊焊缝两侧加焊筋板支撑,以减少焊接变形。在每个主梁边块和中心块对接口的四面各加2块,每个主梁加8块筋板,共48块。

5)组对间隙。边块与中心块对接焊缝,大圆环对接焊缝处组对间隙需保证在3 mm以内,大于3 mm时必须对坡口补焊以减小间隙;其余接头处组对间隙需保证在4 mm以内,大于4 mm时必须对坡口补焊以减小间隙;补焊时不得将坡口连接。

图6 刀盘现场组焊布置示意图 (单位: mm)

图7 刀盘滚刀半径测量示意图

6)焊接顺序。先焊接边块与中心块连接焊缝,再焊接副梁焊缝,最后焊接大圆环焊缝及其他焊缝。单个边块与中心块连接的焊缝顺序: 先焊接侧板对接焊缝,再焊接前面板对接焊缝,最后焊接后面板对接焊缝。侧板对接焊缝焊接顺序: 先焊接刀盘内部立焊缝一半深度,清根后再焊接完成刀盘外部立焊缝,最后将刀盘内部立焊缝焊接完成。以上焊缝焊接时需由2名焊工分别在左、右两侧同时立向上焊接,焊接方向与焊接速度保持一致。每道焊缝都要从最下边焊至最上边后,才可进行下一道焊缝的焊接,禁止在同一位置多道排焊。焊缝宽度小于15 mm,预热温度为90~110 ℃。前面板对接焊缝焊接顺序: 先焊接完成刀盘内部仰焊缝,清根后焊接刀盘外部平焊缝。每道焊缝都要从一端300~400 mm长的小段退焊至另一端后,才可进行下一道焊缝的焊接,禁止在同一位置多道排焊。仰焊缝宽度小于15 mm,平焊缝宽度小于10 mm且不得摆动,预热温度为90~110 ℃。后面板对接焊缝焊接顺序: 先焊接刀盘内部平焊缝一半深度,清根后焊接完成刀盘外部仰焊缝,最后焊接完成刀盘内部平焊缝。每道焊缝都要从一端分300~400 mm长的小段退焊至另一端后,才可进行下一道焊缝的焊接,禁止在同一位置多道排焊。仰焊缝宽度小于 15 mm,平焊缝宽度小于10 mm且不得摆动,预热温度为90~110 ℃。

7)每层的各道焊缝应从坡口两侧向中间推进,不得从坡口一侧向另一侧推进。

刀盘现场实际焊接完成后,对分块连接面处焊缝通过UT探伤进行无损检测,探伤等级参照GB/T 11345—2013《焊缝无损检测超声检测技术、检测等级和评定》、验收等级按GB/T 29712—2013《焊缝无损检测超声检测验收等级》执行。UT探伤报告显示: 检测技术等级B,合格级别2,未发现超标缺陷显示,一次合格率为100%。

在对切口环和封顶块进行焊接时,由于焊接质量不合格,反复焊接了4次才通过验收。切口环和封顶块在进行焊接作业时空间狭小,焊接过程中监管存在缺失,焊工未完全按照技术交底对焊接部位进行预热,导致焊后变形量大,切割后重新焊接,重复焊接3次后外观才符合标准。进行UT探伤,得出探伤检测结论: 该盾体焊缝经UT检测后,发现6处超标缺陷显示,缺陷长度为8 260 mm,一次合格率为58.7%。返修处理时严格执行焊接技术交底,对焊接部位预热90~110 ℃后进行焊接,复检合格。

4 结论与讨论

1)不同预热温度的堆焊显微组织分为焊缝区、熔合区、粗晶区。焊缝区主要由奥氏体组成,熔合区由类马氏体带组成,粗晶区由铁素体和珠光体组成。类马氏体带主要由马氏体和残余奥氏体组成。经过50 ℃预热后,堆焊熔合区类马氏体带最宽;经过100 ℃预热后,堆焊熔合区类马氏体带最窄。

2)经过100 ℃预热后,相较50 ℃预热的堆焊试样残余应力下降了42.6%,冲击韧性提高了7%;相较150 ℃预热的堆焊试样残余应力下降了31.5%,冲击韧性提高了32.9%。经过100 ℃预热后,堆焊试样熔合线附近的显微硬度变化幅度最小,组织过渡好。

3)预热温度对刀盘堆焊修复存在很大影响,本试验条件下综合考虑刀盘材料堆焊组织和性能,Q345R低合金高强钢堆焊的最佳预热温度为100 ℃。

4)由于实际堆焊过程中精确控制温度为100 ℃存在一定难度,所以实际选择预热温度为90~110 ℃。盾体切口环和封顶块的材料为Q345B,与刀盘材料Q345R存在一定的差异,但主要合金元素含量相同,因此在实际应用过程中仍采用90~110 ℃预热,取得了良好的效果。

本试验仅选择了3个预热温度,预热温度选取的点较少、温度范围较宽,结论不能反映随着预热温度的升高堆焊组织性能的变化规律。另外,本试验仅研究了预热温度对堆焊组织性能的影响,而层间温度对堆焊组织性能的影响不容忽视,后续可对此做进一步研究。