基于机器操作的TBM一体化刀具系统设计及试验研究

2020-09-14杨冬建卓普周郭正刚孟智超霍军周

杨冬建, 卓普周, 郭正刚, *, 孟智超, 白 亮, 霍军周

(1. 大连理工大学机械工程学院, 辽宁 大连 116024; 2. 中铁工程装备集团有限公司,河南 郑州 450000; 3. 中铁隧道股份有限公司, 河南 郑州 450000)

0 引言

全断面隧道掘进机(简称TBM)由于推进速度快,施工安全性高,目前已成为隧道掘进的主要工具,广泛用于长隧道施工[1]。刀盘滚刀是TBM的重要零部件,主要用于破碎岩石,其特点是易磨损、结构复杂、技术含量高[2]。磨损失效的滚刀需要及时更换,否则将影响TBM的掘进效率。目前TBM刀具更换几乎全部依赖于人工,滚刀更换效率低、费用高。据统计,刀具更换所花费的时间占隧道施工总工期的1/3,刀具购置及更换等相关费用占到物资总费用的1/3[3]。而且,TBM换刀环境极其恶劣,换刀工人面临的安全隐患极大。据统计,国内近70%的安全事故都与人工换刀作业直接相关[4],“换刀危险”这一国际性行业难题成为制约复杂地质隧道施工安全与效率的瓶颈。预计至2022年,我国地铁、公路、铁路等隧道总长度将超过10 000 km, 其中中长及特长隧道约占2/3[5]。然而,因隧道施工中滚刀磨损引起频繁的刀具检测和更换,已严重影响掘进机的施工效率,并且频繁的换刀事故也让人工换刀饱受诟病。随着科技的不断发展及TBM巨大的市场需求,人们对全断面掘进装备的施工效率及安全提出更高要求,实现换刀作业“机器换人”的高效安全作业模式势在必行。由于传统滚刀紧固件数量多,且形状大小不一,很难直接针对现有刀具结构设计自动化换刀机器人。因此,研制出一套新型TBM一体化刀具系统,对TBM自动换刀机器人的研发至关重要。

对于一体化刀具系统的研发,国外相关机构开展研究的时间较早。2015年法国BOUYGUES公司联合NFM提出一种连杆式刀具系统[6],该刀具系统拆卸动作较简单,但是运动过程中易出现卡死的情况。2018年德国人工智能研发中心(DFKI)机器人创新中心研制出一款滑块式刀具系统[7],该刀具系统结构简单,拆卸动作少,但是加工难度大且受力情况不好。由于国内的自动化换刀研究起步较晚,对于一体化刀具系统的设计研究还处于方案设计阶段。2019年11月,宏润集团发布了一款一体化刀具系统[8-10],该刀具系统利用偏心圆机构和棘轮机构对滚刀进行锁紧,但是与该滚刀配合的换刀机器人控制较为复杂。综合来看,国内外对于一体化刀具系统的研究已取得一定的进展,但是仍有不足之处,主要体现在拆卸动作的数量、刀具系统的锁紧能力、刀具结构的可靠性等方面。

本文提出了一种新型TBM一体化刀具系统,针对一体化刀具系统的应用场景,对其6项性能指标进行分析评价。最后为验证新型一体化刀具系统的紧固性能,按照1∶4的缩尺比例加工出传统刀具与一体化刀具系统,并对两者的振动紧固性进行对比试验。

1 一体化刀具系统设计

1.1 传统刀具系统结构分析

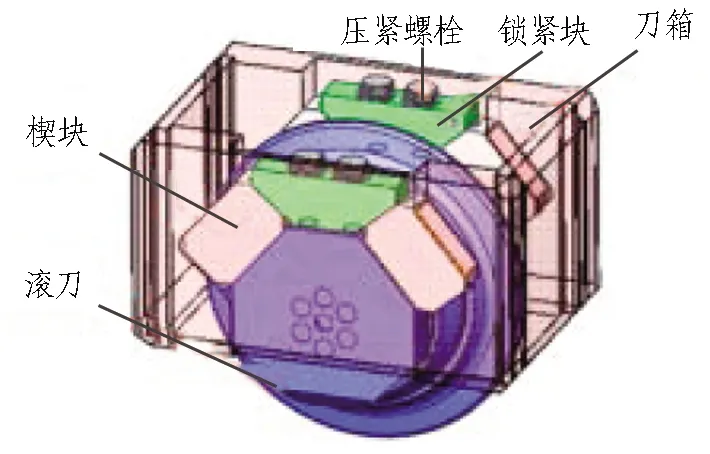

目前用于隧道掘进机中的传统刀具系统结构有4种,如图1所示。

1)结构1由刀箱、滚刀、楔块、锁紧块、压紧螺栓组成,共有11个组成零件,如图1(a)所示。其锁紧原理是: 压紧螺栓一端旋进滚刀侧面,通过螺栓紧固锁紧块,锁紧块向下运动会压紧楔块,实现滚刀在刀箱中的紧固。

(a) 结构1

2)结构2由刀箱、滚刀、楔块、压紧螺栓组成,共有5个组成零件,如图1(b)所示。其锁紧原理是: 压紧螺栓另一端旋进滚刀侧面,区别于结构1,螺栓是倾斜旋入,通过螺栓直接压紧楔块,实现滚刀在刀箱中的紧固。

3)结构3由刀箱、滚刀、楔块、锁紧块、压紧螺栓组成,共有9个组成零件,如图1(c)所示。其锁紧原理是: 压紧螺栓另一端旋进楔块内,通过螺栓拉紧锁紧块和楔块,楔块压紧刀轴,实现滚刀在刀箱中的紧固。

4)结构4由刀箱、滚刀、楔块、固定块、锁紧块、压紧螺栓组成,共有17个组成零件,如图1(d)所示。其锁紧原理与结构3一致,区别是增加了刀轴与刀箱连接处的固定块,因为刀轴与刀箱连接处为易磨损部位,磨损后直接更换固定块,但会增加滚刀更换的复杂程度。

由以上分析得到4种传统刀具结构零件数, 如表1所示。

表1 4种传统刀具结构零件数

传统刀具系统虽然在结构方面已经成熟,但是由于其零件数多,各零件形状、尺寸、质量差异非常大,直接以传统刀具系统为研究对象设计自动化换刀设备非常困难。因此,本文设计思路是将多分体结构改进成一体化结构,即将传统滚刀系统的螺栓、楔形块、滚刀集成为一体。

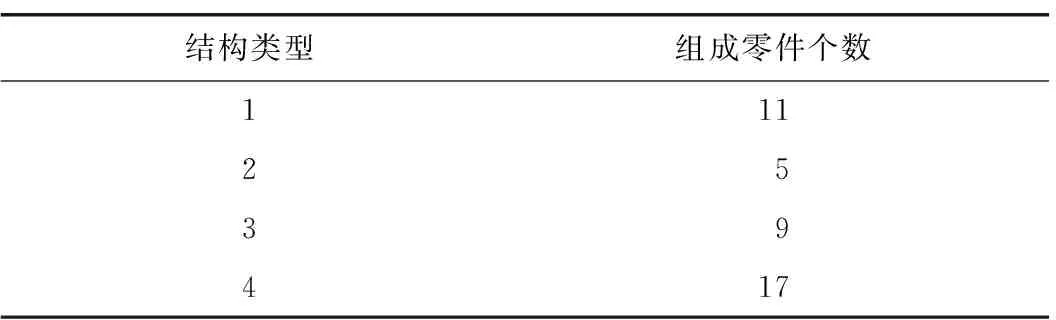

1.2 一体化刀具系统结构设计

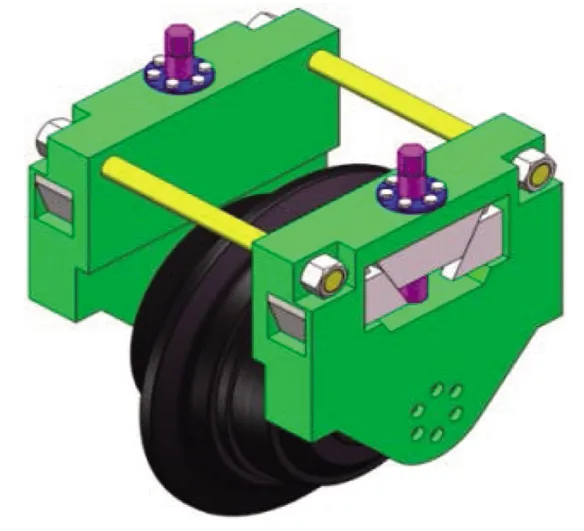

经过分析传统刀具系统,结合现有TBM一体化刀具系统,设计出一种新型TBM一体化刀具系统,如图2所示。该刀具系统由抓杆、螺杆、刀箱、中间滑块、侧滑块、刀座及滚刀组成。当滚刀需要锁紧时,旋转螺杆,螺杆带动中间滑块向下移动,推动左右侧滑块伸出,进入刀箱中,进而起到锁紧滚刀的效果,滚刀的解锁与锁紧过程相反。

图2 新型TBM一体化刀具系统

2 新型TBM一体化刀具系统评价

2.1 评价指标的选取

为满足TBM自动化换刀,结合TBM设计施工经验以及自动化换刀流程,提出如下用于新型TBM一体化刀具系统的6个评价指标。

1)强度和刚度。TBM掘进时,刀盘上分部的滚刀由于直接与岩石接触,进行破岩作业会受到非常大的冲击载荷。因此,刀具系统的可靠性需要有足够的强度和刚度来保证。

2)质量。新型一体化刀具系统设计采用机器人进行滚刀更换,刀具系统的质量直接影响机器人的大小规格。若刀具系统质量过大,相应更换滚刀、抓取滚刀、运输滚刀设备的输出功率也会随之增加,导致设备规格尺寸增大,不适合在狭小空间内作业。另外,刀具系统质量过大会导致机器人末端负载增大,进而增加机器人各关节的冲击力。

3)三维尺寸。滚刀在刀盘平面的位置及数量与刀具系统的尺寸有关,而刀盘上所布置的滚刀数量越多,TBM破岩的效率就越高。在设计一体化滚刀时,应减少对刀盘掘进效率的影响,一体化刀具系统的三维尺寸应不超过传统滚刀的三维尺寸。

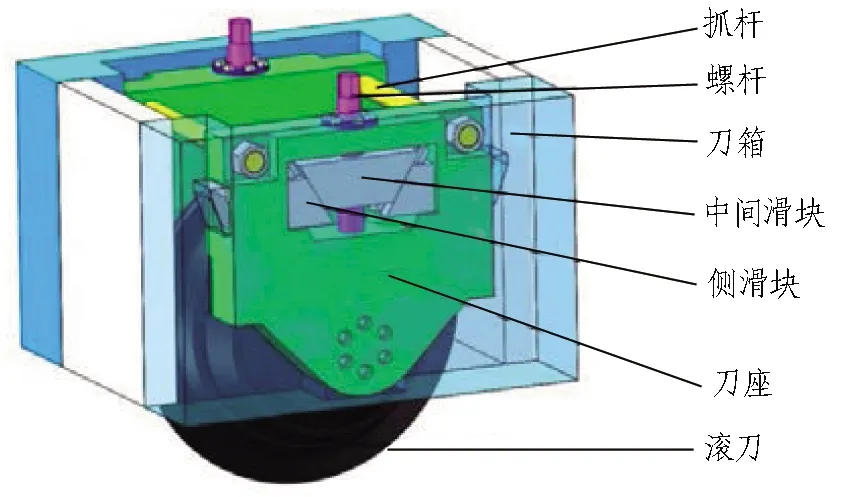

4)滚刀抽出方向的尺寸。在TBM中可进行换刀作业的空间很狭小,TBM可换刀空间及抽刀方向如图3所示。在TBM中,换刀空间为刀盘内部后方的扇形空间,其特点是滚刀抽出方向尺寸小,而增大该尺寸,会导致其后主轴承承受弯矩变大,故不能通过修改TBM结构增大该尺寸。

图3 TBM可换刀空间及抽刀方向

5)拆卸动作的数量。采用机器人进行自动化滚刀更换,目的是简化拆卸动作的数量,方便自动化操作。

6)预紧力。刀具系统在工作时受到较大冲击及振动,在受到工作载荷之前,为了增加零件间连接的可靠性和紧密性,防止刀具系统工作后零件间出现间隙或相对运动,需要提前在结构中施加力。提高预紧力可有效提高结构的可靠性、防松能力、刚度及紧密性。

2.2 评价指标的分析

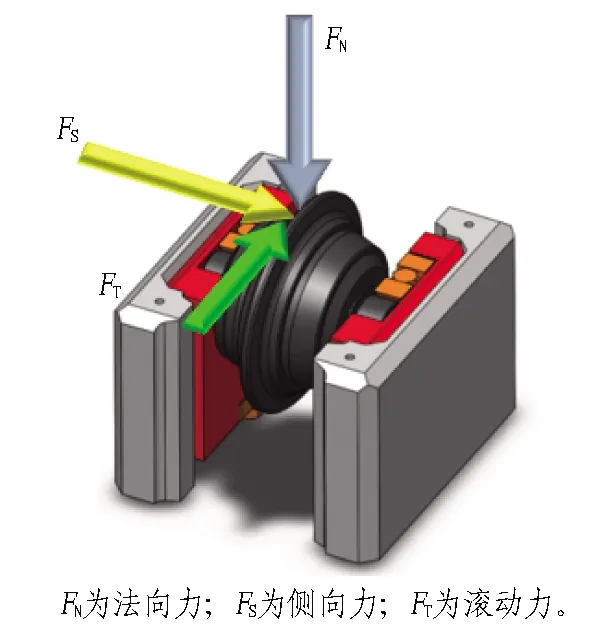

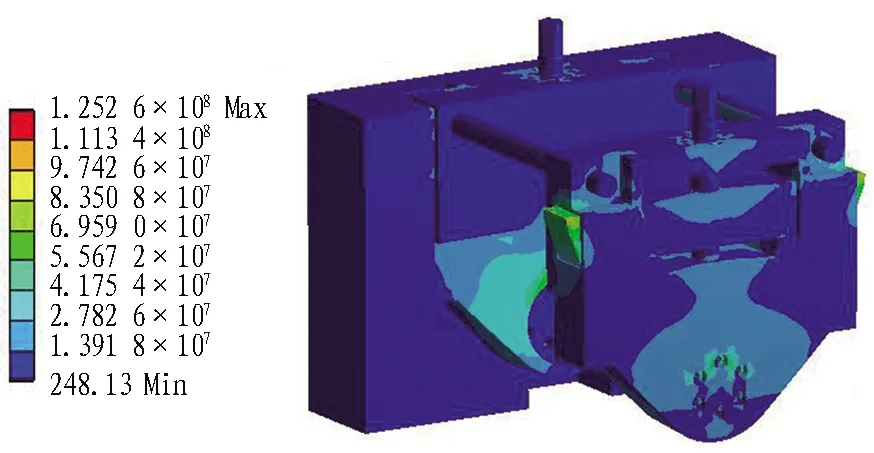

1)强度和刚度。采用有限元方法分析新型TBM一体化刀具系统在施加滚刀名义载荷后的响应,具体包括最大变形、最大应力分布。名义载荷是指滚刀承受载荷的极限值,超过该载荷,滚刀刀圈发生破坏,在工程中一般采取名义载荷对刀盘进行校核。在名义载荷下,所有滚刀法向力为315 kN,侧向力为47.25 kN,滚动力为31.5 kN,滚刀所受三向力示意图[11]见图4。对新型TBM一体化刀具系统进行静力学分析,对模型结构进行简化,简化后的材料选用Q345,有限元网格选择六面体网格,网格大小为5 mm。

图4 滚刀所受三向力示意图

新型TBM一体化刀具系统的静强度有限元分析结果如图5所示。分析结果显示: 在名义载荷下,最大应力为125.26 MPa,出现在左右侧滑块与刀箱接触处,最大变形为0.382 84 mm,出现在固定刀轴的正下方。从图5可知,新型TBM一体化刀座变形较小,能保持较大刚度,其结构最大应力保持在安全范围以内,并且该结构未出现应力集中的现象。

(a) 应力云图(单位: Pa)

2)质量。对于此项指标,重点关注的是执行器抓取的质量,刀箱是直接焊接在刀盘上的,所以不考虑刀箱的质量。采取三维建模软件测量抓取件的质量,新型TBM一体化刀具系统在换刀时自动化换刀设备需要抓取的部件如图6所示。经过测量,得到自动化换刀设备需要抓取的部件质量为357.32 kg。

图6 换刀设备需要抓取的部件

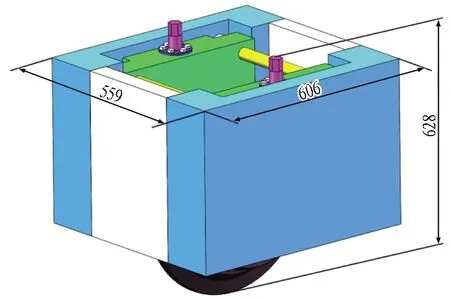

3)三维尺寸。在三维软件中测得新型TBM一体化刀具系统的三维尺寸如图7所示,为559 mm×606 mm×628 mm(长×宽×高)。该尺寸小于传统刀具系统的三维尺寸。

图7 TBM一体化刀具系统的三维尺寸(单位: mm)

4)滚刀抽出方向的尺寸。经测量,TBM一体化刀具系统抽出滚刀方向的尺寸为628 mm。

5)拆卸动作的数量。TBM一体化刀具系统拆卸流程为: 首先旋转螺杆,解锁滚刀; 然后抓住抓杆; 最后将除刀箱外的刀座整体抽出。因此可知,新型TBM一体化刀具系统拆卸动作数量为3。该刀具系统拆装动作简单且数量较少,能够满足换刀机器人对刀具系统的要求。

6)预紧力。锁紧块的预紧力由2个螺杆提供,螺杆均采用10.9级细牙螺栓,其预紧力为916 kN。

3 一体化刀具系统的防松性能验证

TBM在破岩时,滚刀承受非常大的交变载荷,刀盘振动剧烈[12],在掘进时刀盘振动加速度可达到±3g[13]。刀具系统主要功能是紧固安装滚刀,在冲击、振动或交变载荷作用下,紧固件易发生松动,致使设备损坏[14]。若在掘进时,刀座因振动发生松动,可能导致掘进机损坏,甚至发生事故。因此,刀具系统整体结构连接的可靠性直接影响机器设备的正常运转。刀座结构的防松性能是刀座可靠性的一项重要评价指标,可通过试验评定新型TBM一体化刀具在振动工况下的防松性能。按照1∶4的比例缩放传统滚刀和新型滚刀刀具系统,并选用相同材料加工,得到2种刀具系统的缩尺样件,如图8所示。

(a) 传统刀具系统缩尺样件

3.1 试验原理

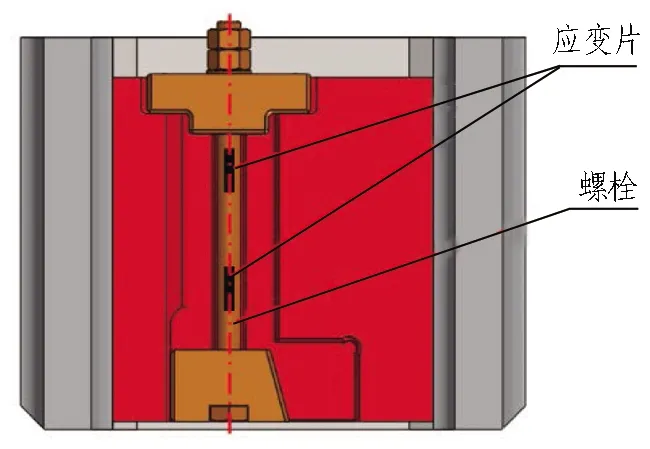

参照紧固件试验方法[15]对2种样件进行振动试验,通过应变片测量2种样件的预紧力,得到新型刀具系统和传统刀具系统的预紧力随时间变化曲线,以传统刀具系统在振动后的残余预紧力为参照,评价新型刀具系统样件的防松可靠性。

2种刀具系统样件均为对称结构,传统刀具样件中通过测量螺杆拉力表示预紧力大小,在粘贴应变片时,每根螺杆上同轴线粘贴2片应变片,取其平均值作为该螺杆的应变值,减小系统误差。对于测得的应变值ε,通过式(1)和式(2)计算测量部位的轴力,即为传统刀具样件的预紧力。

σ=E·ε;

(1)

F=σ·S。

(2)

式(1)—(2)中:σ为应力值;ε为应变值;E为材料的弹性模量;F为螺栓的预紧力;S为被测件的截面积。

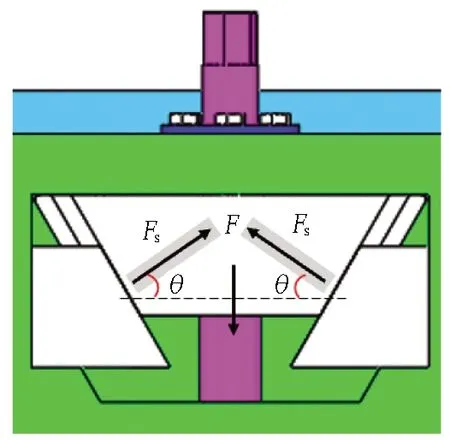

对于新型刀具系统来说,由于无法直接测量螺杆上的预紧力,可通过测量中间滑块的轴力和式(3)求出螺杆上的预紧力。作为新型刀具系统的预紧力,TBM一体化刀具系统预紧力分析示意图见图9。

F=2×Fssinθ。

(3)

式中:Fs为所测中间滑块的轴力;θ为应变片与水平方向的夹角。

图9 TBM一体化刀具系统预紧力分析示意图

在新型刀具系统上粘贴应变片时,每个中间滑块粘贴沿螺杆对称分布的2片应变片,取其平均值作为2滑块的应变值。应变片粘贴位置如图10所示。

(a) 传统刀具系统应变片粘贴位置

为加快刀具系统整体结构的松弛过程,设计在刀轴上装1个振动块。当刀座随振动台往复运动时,振动块由于惯性撞击刀轴,产生交变载荷,促使整体结构松弛。为保证交变载荷大小一致,2种样件的振动块相同,质量均为0.8 kg。

3.2 试验设备

根据试验原理,选择试验设备如图11所示。采用无线应变计和无线网关作为数据传输方案。电阻应变片见图11(a),主要作用是测量样件被测点的应变;无线网关见图11(b),负责接受来自无线应变仪的数据信号;无线电阻应变仪见图11(c),主要作用是采集应变片的电阻值信号,并传输到无线网关;转矩扳手见图11(d),在拧紧时可控制拧紧力;振动试验台见图11(e)。

3.3 试验步骤

1)在2种刀具系统装配前粘贴好应变片,在装配完成后测量应变片电阻值,检查应变片是否有初始应变。

2)将夹具安装在振动台上,将试验的样件安装于夹具上,将应变片按照要求连接到应变仪。由于刀座和夹具会随振动台振动,若应变仪直接吸附在夹具上,会导致测量不准确,且应变仪容易损坏,故采取三脚架将应变仪与振动台分隔开。

3)新型刀具系统和传统刀具系统的螺杆强度大小均为6.8级(缩尺样件采用的螺杆强度等级)。传统刀座选用M12螺栓,新型刀座选用M8螺栓。对于双螺母结构,目前广泛采用的安装方法为: 拧紧下螺母时使用80%规定拧紧力矩,拧紧上螺母使用100%规定拧紧力矩。针对6.8级螺杆强度,M12和M8螺栓标准拧紧力矩分别为65 N·m和20 N·m,分别以各自规定力矩以及安装方法用转矩扳手拧紧螺栓。

4)研究表明: 当螺栓结构低频工作时,螺栓连接中各接触面在振动时接触时间相对高频振动会更长,导致各接触面之间磨损更剧烈,从而更易产生松动现象[16]。参照紧固件试验方法[15]的工况,振动频率为30 Hz,目前实测TBM刀盘振动加速度达到3g,故设置试验工况的振动频率为30 Hz,振动加速度为3g。

5)预紧力加载完成,记录初始时刻的应变值。在振动加速度为3g、振动频率为30 Hz的工况下振动样件,并每隔1 h停机记录应变仪的应变值。在振动时,振动块往复撞击刀轴会产生其他附加力,应变片测量的并非完全为预紧力,故需要停机测量,消除振动对测量结果的影响。

6)将测量结果记录在表格中。

3.4 试验结果及分析

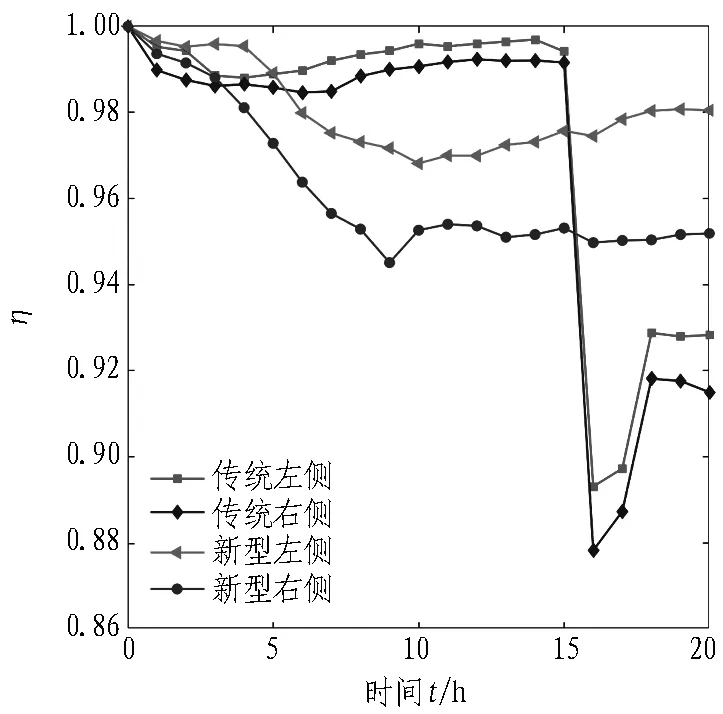

2种样件采用的螺杆大小不同,初始预紧力也不同,为方便对比,将初始预紧力归一化,计算出每一时刻预紧力与初始力的比值η,即

(4)

式中:Ft为t时刻预紧力;F0为初始的预紧力。

根据式(1)—(4)求得2种刀具系统的η值,绘制曲线,得到2种刀具系统预紧力η值变化,如图12所示。

3g-30 Hz刀具系统防松试验结果。

在振动加速度为3g、振动频率为30 Hz的工况下,2种刀具系统左右两侧的预紧力的变化均是同步的,传统刀具系统在15 h之前预紧力处于平稳的状态;在15~16 h时预紧力迅速下降,下降幅度达到12.75%,在16 h之后预紧力又处于平稳的状态;最终在20 h后左侧下降7.20%,右侧下降8.48%。

新型刀具系统预紧力在0~3.5 h时处于平稳的状态;在3.5 h后新型刀具系统左侧下降0.48%,右侧下降1.75%;在3.5~10 h时预紧力处于始终下降的状态,下降幅度左侧达到3.23%,右侧达到4.72%;在10~20 h之后,预紧力处于平稳状态,最后在20 h后左侧下降1.95%,右侧下降4.83%。

通过试验对比可知: 传统刀具系统预紧力下降的幅度比新型刀具系统大,即在20 h振动后,振动加速度为3g、振动频率为30 Hz时,传统刀具系统残余预紧力百分比下降幅度是新型刀具系统的2.31倍。由此可以看出,新型TBM一体化刀具系统比传统刀具系统的防松性能好。

4 结论与展望

1)新型一体式刀具系统拆装简单,能够满足自动化换刀设备对刀具系统拆装动作的要求。

2)针对TBM一体化刀具系统的应用对象及场景,对TBM一体化刀具系统的6项指标进行评价。各项指标评价结果显示: 该一体化刀具系统基本能满足自动化换刀的需求。

3)按照1∶4的缩尺比例加工出传统刀具系统和新型TBM一体化刀具系统样件,并进行相关的振动试验,试验结果显示: 传统刀具系统残余预紧力百分比下降幅度是新型刀具的2.31倍,即新型TBM一体化刀具系统比传统刀具系统的防松性能好。

4)对于TBM一体化刀具系统的研究,虽然取得了一定的进展,但是仍然有许多问题需要解决。就提出的新型TBM一体化刀具系统来说,还需要进一步探究其防松原理以及其结构在TBM恶劣工况下的可靠性。