道砟大型直剪试验颗粒破碎定量分析

2020-09-13刘洋泽鹏高睿陈静石知政张荣隆

刘洋泽鹏,高睿, 2,陈静,石知政,张荣隆

道砟大型直剪试验颗粒破碎定量分析

刘洋泽鹏1,高睿1, 2,陈静1,石知政1,张荣隆1

(1.武汉大学 土木建筑工程学院,湖北 武汉 430072;2. 武汉大学 岩土与结构工程安全湖北省重点实验室,湖北 武汉 430072)

铁路道砟在受荷载作用时易发生破碎,影响道床的力学特性。为研究道砟集料在直剪条件下的破碎情况及破碎规律,利用大型直剪试验设备对新建铁路一级道砟开展不同法向压力(15, 35, 55和75 kPa)下的直剪试验。通过对试验后剪切面上下60 mm区域内的道砟进行筛分,分析剪切对道砟试样级配的影响规律。采用Marsal破碎指标,Hardin破碎指标以及BBI破碎指标对道砟试样在剪切后的破碎情况进行定量分析。研究结果表明:在直剪试验中,道砟在剪切面区域会发生明显的尖角破碎,大粒径颗粒减少,小粒径颗粒明显增加;随着法向压力的增加,3种破碎指标均有明显增加,表明道砟破碎加剧。

道砟破碎;直剪试验;级配曲线;破碎指标

道砟是一种被广泛应用于有砟轨道的道床材料,具有传递分布列车荷载、排除路基积水、固定轨枕位置等重要作用。作为一种内部具有缺陷的岩石材料,道砟在长期受到列车循环往复荷载作用后会发生破碎、尖角折断、磨损等不同程度的劣化,降低其承载性能、排水性能,从而影响列车行驶的舒适性与安全性[1]。为揭示道砟颗粒破碎机理,分析并预测道砟颗粒破碎后的物理力学特性,国内外学者进行了大量的研究。目前有关道砟破碎的研究主要采用离散元数值模拟[2−5]和物理力学试验[6−9]2类方法。针对道砟破碎的离散元数值模拟主要有黏结颗粒模型法(bonded particle model, BPM)[2, 4]和碎片替代法(fragment replacement method, FRM)[3, 5]2种。前者通过黏结小颗粒模拟道砟,黏结失效代表道砟破碎;后者通过预定义的破碎模式和破碎准则判断颗粒是否发生破碎,并采用小颗粒替代原有颗粒的方法对破碎进行模拟。试验研究主要是对道砟进行单颗粒平板压碎试验[6]、循环荷载三轴试 验[7−8]、冲击试验[9]等室内试验,通过统计道砟颗粒的压碎强度,分析试验前后的道砟颗粒的级配变化,对比破碎前后道砟颗粒的形态特征,提出并计算相关破碎指标等方法,对道砟颗粒在不同试验条件下的破碎规律进行研究。目前的试验研究中,鲜有关于道砟直接剪切试验后破碎情况的研究。井国庆等[10]在对道砟进行大型直剪试验的研究中发现,在经历直剪后剪切面的部分道砟出现了整体破碎。Suits等[11]在土工格栅加固道砟的直剪试验研究中提出了剪切面破坏的两种模式:互锁颗粒相对滑动和互锁颗粒尖角破碎。Suhr等[12]对2种不同的道砟进行直剪试验,试验后对试样进行了筛分,发现了明显的颗粒破碎。以上关于道砟的直剪试验均在剪切后发现了破碎颗粒,但均缺乏对道砟破碎情况系统定量的分析。由于直接剪切试验操作较为简单且能提供较为丰富的数据,常被用于道砟材料离散元模型的参数标定。然而在参数标定模型中却缺乏对颗粒破碎的考虑,难以得到同时吻合各法向压力试验结果及剪切全过程曲线的离散元模型细观参 数[12]。因此,道砟直剪试验破碎的深入分析对离散元模型细观参数的标定具有重要意义。本文利用自主研制大型直剪试验设备对新建铁路一级道砟开展不同法向压力下的直剪试验,通过对剪切后的道砟颗粒进行筛分,揭示剪切后道砟级配的变化规律,并通过计算不同的破碎指标,对道砟颗粒在不同法向压力下的破碎进行了定量分析。

1 直剪试验

1.1 试验设备

本研究采用一套自主设计的大型道砟直剪设备进行试验,如图1所示。该直剪设备可以有效避免大粒径颗粒材料直剪试验中尺寸效应的影响。设备由反力系统、加载系统、装样系统以及数据采集测量系统4个部分构成。其中反力系统包括竖向反力架及水平反力底座;加载系统包括水平、竖向千斤顶以及与其相连的液压千斤顶伺服控制设备;装样系统包括上剪切盒(600 mm×600 mm×280 mm)及下剪切盒(700 mm×600 mm×250 mm);数据采集测量系统包括水平、竖向位移传感器,水平、竖向压力传感器以及与传感器连接的静态应变仪。

图1 大型直剪设备3D示意图

1.2 试验材料

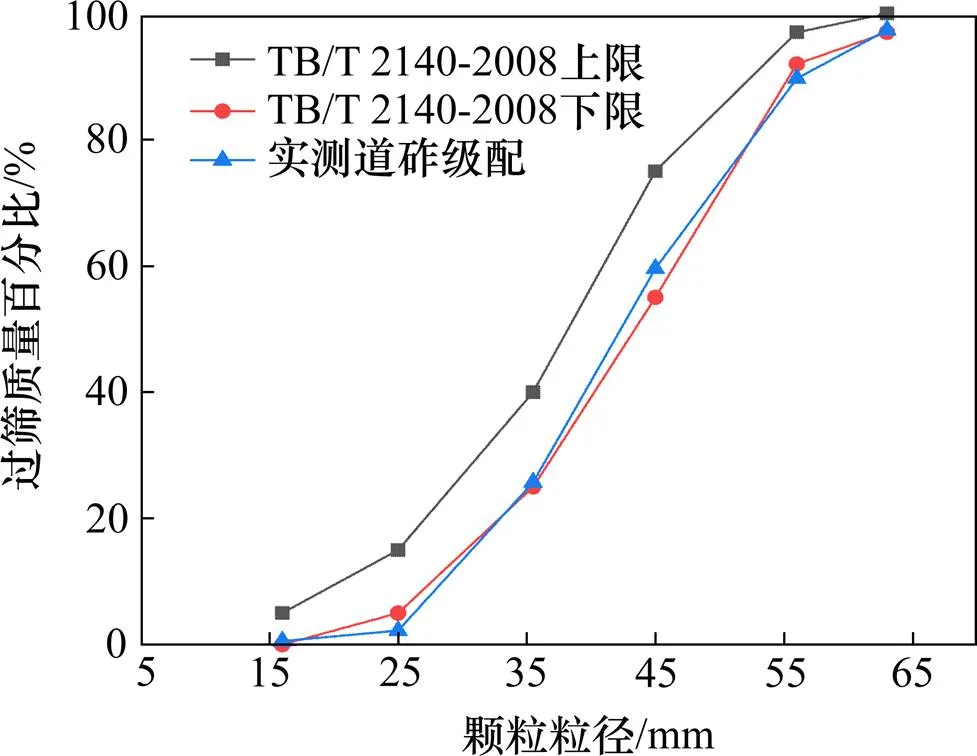

试验道砟取自湖北武汉地区某在建铁路一级道砟。经测量,道砟比重为2.66,压实密度约为1 432 kg/m3。根据《铁路碎石道砟》TBT_2140-2008的规定,新建铁路一级道砟的标准级配和试验所用道砟的实测级配如图2所示。道砟在进行试验前,需用清水对道砟表面进行清洗,并充分干燥。

1.3 试验步骤

本研究直剪试验具体步骤为:1) 搭建直剪试验平台,安装反力架、竖向千斤顶、水平千斤顶、直剪盒等装置;2) 称取一定质量的道砟分次装入剪切盒中,并分层夯实,每层夯实厚度不大于100 mm。装样完成后对试样密度进行测量,确保各组试样密度基本一致。3) 采用100 kPa竖向压力对道砟试样预压1 min,以压实道砟试样;4) 对4组道砟试样分别施加四组不同的法向压力(15,35,55和75 kPa),并保持压力稳定,以3 mm/min的速度缓慢推动下盒进行剪切,同时对剪切应力应变以及顶板的竖向位移进行记录;5) 当剪切应变达到10%时停止剪切,分层取出道砟,并对剪切面区域的道砟进行筛分,确定级配。

图2 试样级配曲线

2 试验结果

2.1 剪切强度及变形特性分析

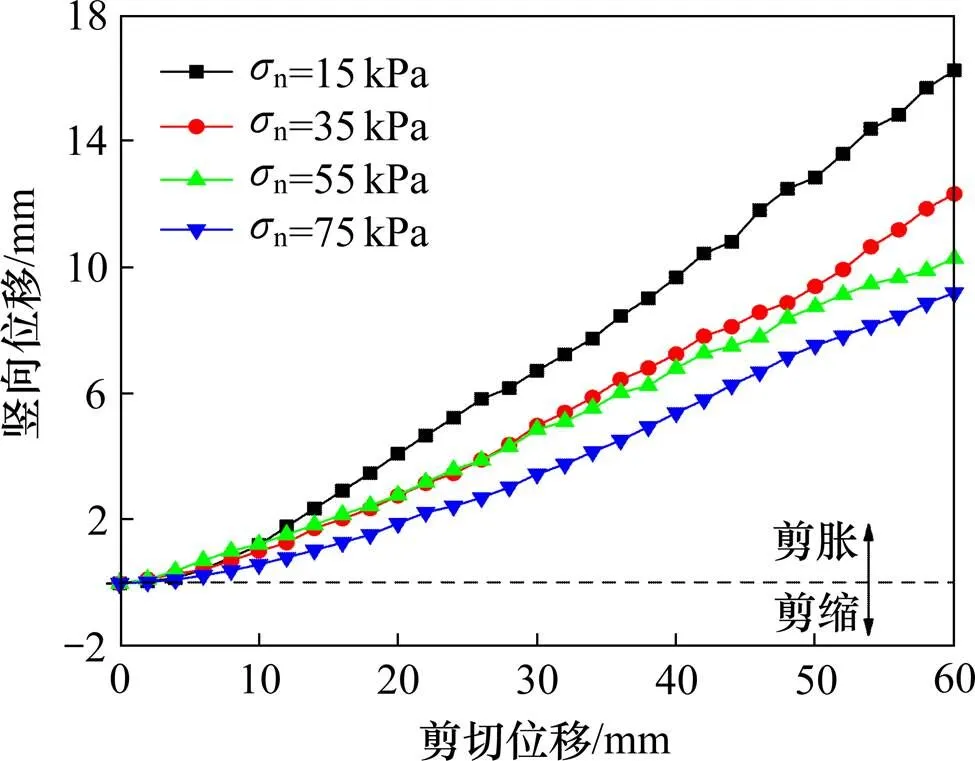

不同法向压力下道砟试样的剪切应力−剪切位移关系曲线如图3所示。随着剪切位移的增大,剪切应力逐渐上升后趋于稳定,在10%的剪切应变内没有明显的下降。不同法向压力下道砟顶面的竖向位移−剪切位移关系曲线如图4所示,图中竖向位移为负值代表样本剪缩,竖向位移为正值代表样本剪胀。由于制备的道砟试样较为密实,试样在各法向压力下均没有表现出明显的剪缩,在剪切开始后迅速出现剪胀。对比不同法向压力下道砟试样的强度及变形特征发现,随着法向压力的增加,剪切应力及其上升速度增加,剪胀位移和剪胀角减小,结果与已有散体材料直剪试验[10, 13]规律一致。

2.2 剪切面破碎情况及级配分析

铁路道砟由开山块石破碎生产,内部具有缺陷,在外荷载的作用下容易发生破坏,生成不同形状和大小的颗粒。根据破碎程度的不同,道砟的破碎可以分为3种类型:道砟颗粒主体破裂、道砟尖角折断、道砟表面磨损[1]。

图3 剪切应力-剪切位移曲线

图4 竖向位移-剪切位移曲线

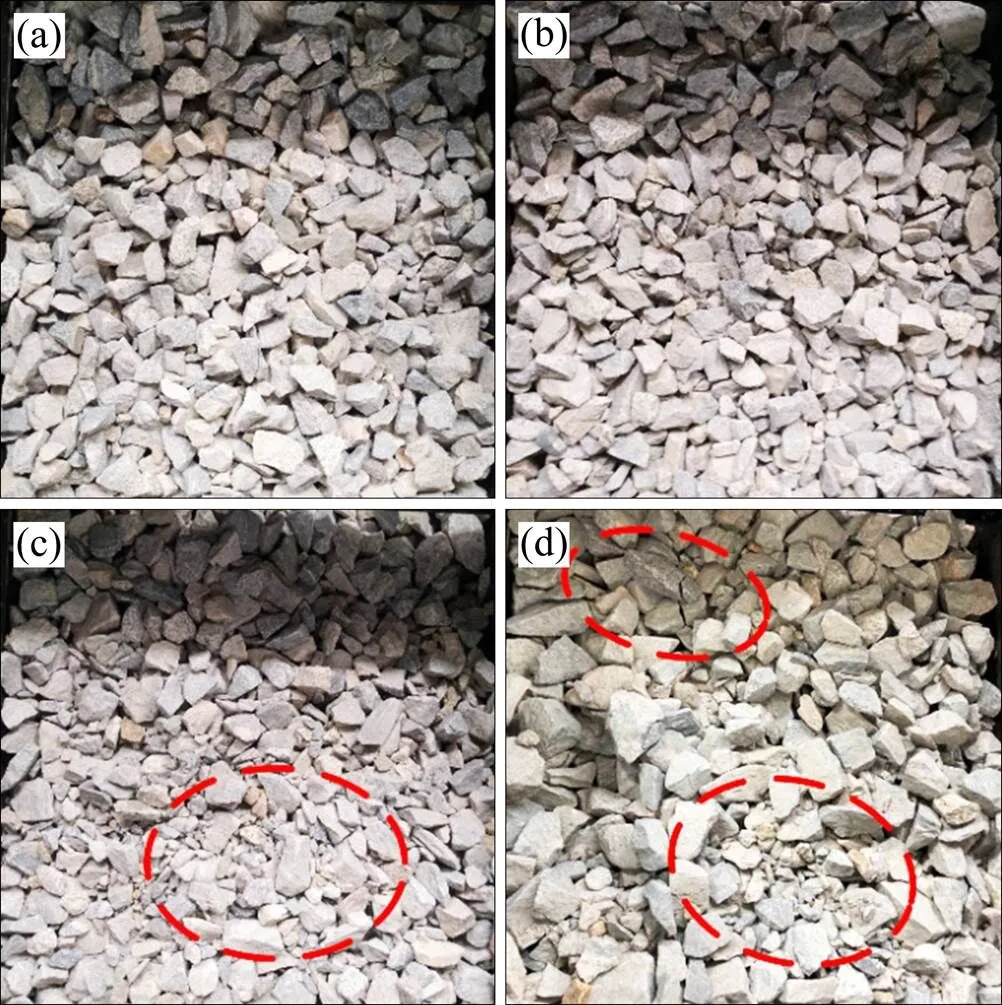

为探究道砟经历直接剪切后的破碎形态及破碎类型,在直剪试验加载结束后,分层取出加载试样,对剪切面道砟的破碎情况进行观察。剪切后不同法向压力下道砟剪切面破碎情况如图5所示。道砟经历剪切后,3种破碎类型均有出现,但由于试验条件限制,难以对由道砟磨损形成的细微颗粒进行定量分析,因此本文仅对道砟的整体破碎和尖角折断进行分析。由图5可以看出,法向压力较低(=15 kPa)时,剪切面道砟在剪切后较为完整,未发现主体破裂,由尖角破碎产生的小颗粒较少。随着法向压力的增加,少部分道砟在剪切后出现主体破裂,由尖角破碎产生的小颗粒大量出现,且多集中在下剪切盒移动方向的后部。

(a) 15 kPa;(b) 35 kPa;(c) 55 kPa;(d) 75 kPa

由于道砟在剪切过程中主要依靠剪切面承担荷载,剪切面区域道砟破碎较其他区域更为明显且具代表性,因此本研究将剪切面上下60 mm高度内的道砟取出进行筛分,分析由破碎引起的级配变化规律。剪切面区域道砟级配曲线如图6所示。由图6可以看出,相对于初始级配曲线,剪切后的级配曲线均发生了向左和向上的移动,表明道砟颗粒发生破碎。随着法向压力的增加,道砟级配曲线逐渐向上移动,小颗粒含量增加,符合图5中不同法向压力下剪切面的破碎状态。

为分析剪切前后各粒组质量的变化情况,本文计算了各粒组在剪切前后过筛质量百分率的差值:

式中:W为剪切后某粒组的过筛质量百分率;W为剪切前该粒组的过筛质量百分率。

剪切前后道砟各粒组过筛质量百分率的变化情况如图7所示。道砟颗粒在经历直剪后,整体表现出小粒径颗粒含量增加,大粒径颗粒含量减少的趋势。随着法向压力的增加,小粒径颗粒含量增加的趋势更为明显。值得注意的是,当法向压力为15, 35和55 kPa时,粒径小于16 mm的颗粒含量较剪切前少。这是由于在直剪以及人工捡出道砟颗粒的过程中,不可避免的会产生震动,导致粒径较小的颗粒向下落入颗粒间孔隙中,从而使筛分得出的剪切面区域小粒径颗粒含量减少。

图6 各法向压力剪切后剪切面道砟级配图

图7 剪切后各粒组颗粒过筛质量百分率变化

2.3 破碎指标分析

为定量评价颗粒材料的破碎情况,国内外学者基于加载前后颗粒材料的级配的变化情况定义了诸多颗粒破碎指标,如Marsal破碎指标B[14],Hardin破碎指标B[15]以及适用于道砟颗粒破碎的BBI(Ballast Breakage Index)指标[7]等。本文通过对上述3种破碎指标进行计算,对不同法向压力下道砟颗粒剪切后破碎情况进行了定量评价。

Marsal破碎指标B定义为:

式中:ΔW为式(1)计算的各粒组在剪切前后过筛质量百分率的差值,sgn()为根据ΔW正负判断的符号函数。

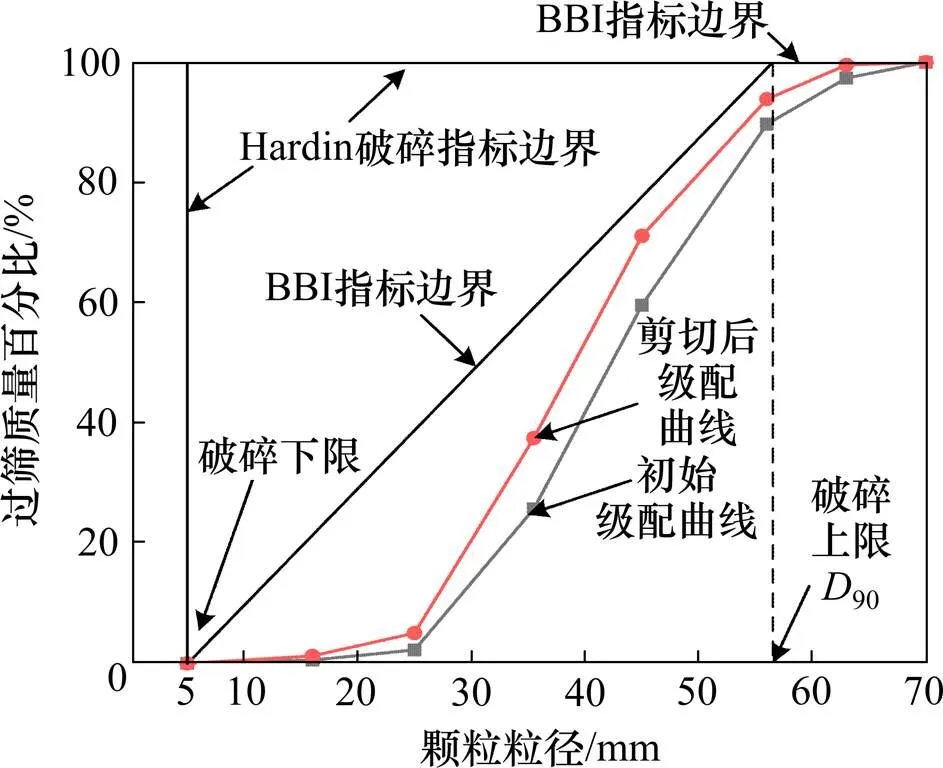

Hardin破碎指标B以及道砟颗粒破碎指标BBI可以通过试样破碎前后的级配曲线与指定破碎边界围成的面积计算,B及BBI的破碎边界如图8所示。在Hardin[15]的研究中,计算B破碎指标采用的破碎下限为0.074 mm;在Indraratna等[7]的研究中,计算BBI指标采用的破碎下限和上限分别为2.36 mm和初始级配曲线的95值。在本研究中,剪切后筛分得到的道砟最小粒径为5 mm,因此将2种破碎指标的破碎下限均确定为5 mm。为保证BBI指标的破碎边界与剪切后的级配曲线不相交,本文将BBI指标的破碎上限确定为初始级配曲线的90值。

图8 破碎指标计算示意图

式中:B为剪切后级配曲线与初始级配曲线围成的面积;B为初始级配曲线与Hardin破碎指标边界围成的面积;BB为初始级配曲线与BBI破碎指标边界围成的面积。

根据图6和图7及式(2)~(5)计算得到的直剪试验后剪切面道砟颗粒的3种破碎指标随法向压力的变化关系如图9所示。由图9可以看出,3种破碎指标均呈现同一趋势,随着法向压力的增加,破碎指标逐渐增大,表明道砟整体的破碎量逐渐增加。在不同的法向压力作用下,道砟试样在直剪试验中具有不同的破坏模式。当法向压力较小时,道砟颗粒之间的咬合不紧密,试样破坏主要是由道砟颗粒之间的滑移或转动引起。当法向压力增加,道砟颗粒移动受到限制,颗粒之间的咬合程度增加。随着试验进行,当单个颗粒的强度不足以抵抗咬合力时,颗粒发生破碎与重排,形成新的咬合。当大部分颗粒的强度不足以抵抗咬合力时,试样发生破坏。这也是高法向压力下试样剪胀位移和剪胀角相对于低法向压力小的原因之一。

对比3种破碎指标发现,BBI指标对法向压力的变化更为敏感。这是因为相关研究表明,道砟试样在加载破碎后,级配最终会趋向于分形级 配[16-18]。而BBI指标确定的破碎边界更加靠近道砟破碎的分形级配曲线,因此更适用于评价道砟颗粒的破碎。

图9 不同法向压力试样破碎指标

3 结论

1) 随着法向压力的增加,大型道砟直剪试验的剪切应力增加,剪胀位移减小。

2) 道砟直接剪切试验会使剪切面区域颗粒发生破碎,且破碎多为道砟颗粒尖角破碎。剪切后的道砟颗粒级配曲线向上移动,大粒径颗粒含量减小,小粒径颗粒含量增加。

3) 3种破碎指标均随着法向压力的增加有不同程度的上升,表明道砟颗粒在高法向压力下的破碎量增加。3种破碎指标中,BBI指标对法向压力的增加较为敏感,更适用于道砟破碎的评价。

4) 道砟试样在不同法向压力的直剪试验中具有不同的破坏模式,即低法向压力下主要由颗粒滑移引起,高法向压力下主要由颗粒破碎引起。在采用直剪试验对道砟离散元参数进行标定时,应当考虑由此产生的影响。

[1] 井国庆. 铁路有砟道床[M]. 北京: 中国铁道出版社, 2012. JING Guoqing. Railway ballast track[M]. Beijing: China Railway Press, 2012.

[2] LU M, McDowell G R. Discrete element modelling of railway ballast under monotonic and cyclic triaxial loading[J]. Géotechnique, 2010, 60(6): 459–467.

[3] Lobo-Guerrero S, Vallejo L E. Discrete element method analysis of railtrack ballast degradation during cyclic loading[J]. Granular Matter, 2006, 8(3/4): 195–204.

[4] 姜浩, 徐明. 碎石料应力路径大型三轴试验的离散元模拟研究[J]. 工程力学, 2014, 31(10): 151−157.JIANG Hao, XU Ming. Study of stress-path-dependent behavior of rockfills using discrete element method[J]. Engineering Mechanics, 2014, 31(10): 151−157.

[5] McDowell G R, Bono J P d. On the micro mechanics of one-dimensional normal compression[J]. Géotechnique, 2013, 63(11): 895−908.

[6] Lim W L. Mechanics of railway ballast behaviour[D]. Nottingham: University of Nottingham, 2004.

[7] Indraratna B, Lackenby J, Christie D. Effect of confining pressure on the degradation of ballast under cyclic loading[J]. Géotechnique, 2005, 55(4): 325−328.

[8] SUN Q D, Indraratna B, Nimbalkar S. Deformation and degradation mechanisms of railway ballast under high frequency cyclic loading[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2016, 142(1): 1−12.

[9] Koohmishi M, Palassi M. Effect of particle size distribution and subgrade condition on degradation of railway ballast under impact loads[J]. Granular Matter, 2017, 19(3): 1−12.

[10] 井国庆, 黄红梅, 常锦秀, 等. 清洗后的劣化道砟直剪力学特性分析[J]. 西南交通大学学报, 2017, 52(6): 23–28. JING Guoqing, HUANG Hongmei, CHANG Jinxiu, et al. Analysis of mechanical characteristics of degradation railway ballast by direct shear test[J]. Journal of Southwest Jiaotong University, 2017, 52(6): 23−28.

[11] Suits L D, Sheahan T C, Indraratna B, et al. On the shear behavior of ballast-geosynthetic interfaces[J]. Geotechnical Testing Journal, 2012, 35(2): 305−312.

[12] Suhr B, Marschnig S, Six K. Comparison of two different types of railway ballast in compression and direct shear tests: experimental results and DEM model validation[J]. Granular Matter, 2018, 20(4): 1−13.

[13] Sweta K, Hussaini S K K. Effect of shearing rate on the behavior of geogrid-reinforced railroad ballast under direct shear conditions[J]. Geotextiles and Geomembranes, 2018, 46(3): 251–256.

[14] Marsal R J. Large scale testing of rock fill materials[J]. Journal of the Soil Mechanics and Foundations Division, 1967, 93(SM2): 27–43.

[15] Hardin B O. Crushing of soil particles[J]. Journal of Geotechnical Engineering, 1985, 111(10): 1177–1192.

[16] Einav I. Breakage mechanics—Part I: Theory[J]. Journal of the Mechanics and Physics of Solids, 2007, 55(6): 1274–1297.

[17] Indraratna B, SUN Y, Nimbalkar S. Laboratory assessment of the role of particle size distribution on the deformation and degradation of ballast under cyclic loading[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2016, 142(7): 1−12.

[18] Das A, Bajpai P K. A hypo-plastic approach for evaluating railway ballast degradation[J]. Acta Geotechnica, 2018, 13(5): 1085−1102.

Quantitative analysis of particle breakage in large-scale direct shear test of ballast

LIU Yangzepeng1, GAO Rui1, 2, CHEN Jing1, SHI Zhizheng1, ZHANG Ronglong1

(1. School of Civil Engineering, Wuhan University, Wuhan 430072, China; 2. The Key Laboratory of Safety for Geotechnical and Structural Engineering of Hubei Province, Wuhan University, Wuhan 430072, China)

Ballast particles are apt to break under loads, thus affecting the mechanical behavior of railway ballast bed. In order to study the breakage status and breakage laws of ballast particle under direct shear conditions, a large-scale direct shear apparatus was developed and a series of direct shear tests were conducted on the Class I ballast from newly-built railway under different normal pressure levels (i.e., 15, 35, 55 and 75 kPa). Through the mechanical sieve analysis on the ballast within the region of 60 mm above and below the shear plane after the test, the influence of shearing on the gradation variation was analyzed. Marsal’s breakage index, Hardin’s breakage index and Ballast breakage index (BBI) were adopted to quantitatively evaluate the breakage status of ballast particles after shearing. The results show that distinct ballast particle corner breakage occurs around the shear plane after direct shearing, as evident from the decrease of the amount of large sized particles and the obvious increase of the amount of small sized particles. It is also found that all three breakage indices increase with the increase of normal pressure, indicating escalating ballast particle breakage.

ballast breakage; direct shear test; particle size distribution; breakage index

U213.7+2

A

1672 − 7029(2020)08 − 1943 − 06

10.19713/j.cnki.43−1423/u.T20190880

2019−10−10

国家自然科学基金面上项目(51878521,51178358)

高睿(1975–),男,湖北武汉人,教授,博士,从事交通岩土工程,离散元理论及数值分析方法等方面的工作;E−mail:gaorui@whu.edu.cn

(编辑 涂鹏)