船舶多专业数字化协同开孔技术与系统

2020-09-12刘永珍杨义干雷洪涛胡志贤

刘永珍,张 欣,杨义干,雷洪涛,胡志贤

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

结构专业与舾装专业间的协同开孔设计是船舶生产设计的重要组成部分,其质量对船舶的建造成本、建造周期和建造质量等有很大的影响,设计过程中会产生大量的图样、清单和报告,各类人员之间需不断地进行信息交流。因此,需合理安排设计工作流程,明确各设计阶段的开孔状态,使结构开孔设计工作顺利完成[1-3]。

本文以船舶管系专业与结构专业之间的开孔管理为研究对象,研究其开孔设计与管理方法,通过二次开发,构建开孔管理系统,从而将理论分析与实际应用相结合,将研究成果成功应用到实船设计中。该研究成果能实现以流程驱动管理设计模式的革新,通过采用批量开孔技术,有效提高设计质量和设计效率。

1 多专业开孔技术应用现状

目前,通用的船舶开孔设计方式主要是:舾装专业根据综合平衡之后明确各专业间的干涉情况,向结构专业提供开孔图和开孔清册;结构专业以递交的中间数据为依据进行结构开孔,同时实现船体结构在套料过程中的一次加工成型。设计过程中涉及到大量的信息交互和协同机制,存在诸多影响设计效率的因素[4],主要表现在以下几个方面:

1) 管理与设计未能实现有效融合。由于各专业间的结构开孔主要以2D 开孔图或开孔清册为依据,而船舶设计状态不固化,导致设计更改频繁,各专业间中间数据的成熟度状态难以固化,设计人员的操作权限难以控制,开孔设计与管理相对独立,难以通过固化设计流程驱动设计管理。

2) 开孔协同效率较低。结构专业与舾装专业之间的信息交互是循环迭代的过程,且主要依据2D 图样或图表协调,结构专业通过不断确认或驳回舾装专业的开孔申请来实现开孔设计。静态的开孔数据不能表现出动态的设计变化,协同设计仅依靠线下沟通的方式难以保证多专业开孔协同设计的实时性、有效性和连续性。

3) 开孔定位和开孔识别未能实现自动化、批量化。由于船舶结构复杂,开孔数据量较大,如何利用已积累的开孔知识构建通用知识库,实现开孔通用原则的共享和重用,有效减少人工计算开孔位置和识别开孔定义的工作量,是提升开孔设计效率的关键因素。

2 多专业协同开孔管理

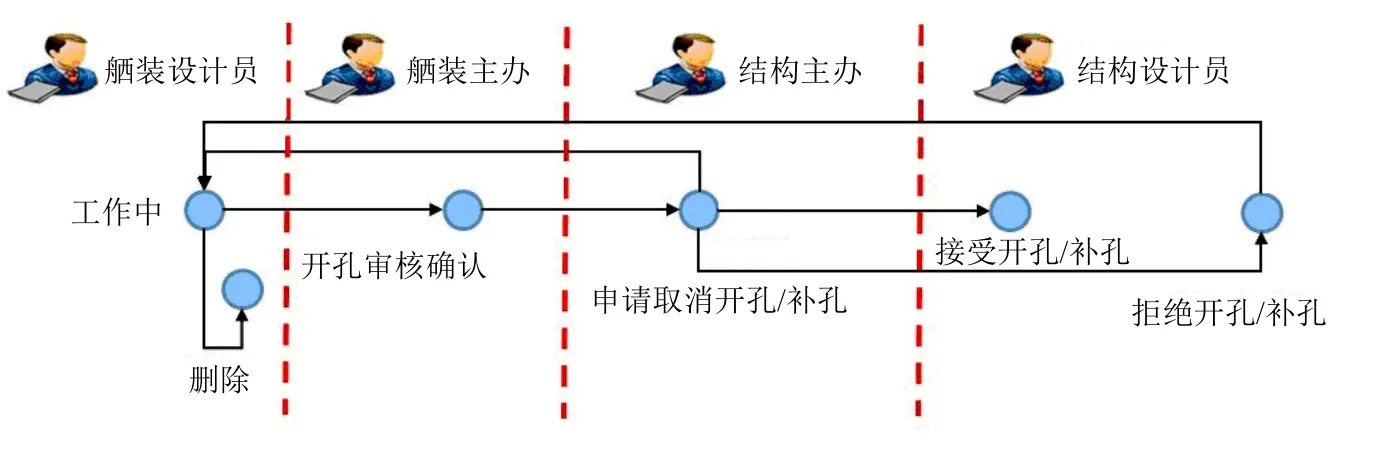

对船舶多专业数字化协同开孔技术进行研究,主要实现三维开孔设计建模和设计状态管理。二者通过共享数据库中的单一设计数据,保证数据源的统一性。针对开孔设计的特点,结合协同设计中的设计管理方法[5],通过创建并控制过程对象的工作状态,将达到一定技术状态的过程对象发放给下游用户,建立工作状态管理和控制规则,实现设计管理、权限管理和流程管理。研究发现,开孔设计与协同管理的过程对象主要有开孔轮廓和开孔申请单2 个。

2.1 开孔轮廓线权限管理

开孔轮廓线是由舾装工程师在三维设计过程中创建的,主要用于辅助结构专业实现结构开孔。结构主办在执行开孔操作时,可自动提取定义在开孔轮廓线中的尺寸和属性等信息,实现对开孔的批量、快速创建。通过管理开孔轮廓线的工作状态,可有效管控设计人员的操作权限,保证实际开孔的准确性。开孔轮廓线的工作状态见图1 和表1。

图1 开孔轮廓线的工作状态

由表1 可知:舾装工程师只有在轮廓线处于In Work 状态时才具有编辑修改的权限,在其他状态下无权对开孔轮廓进行编辑;结构专业工程师只能查看轮廓线,在任何状态下都无权对其进行编辑;开孔轮廓的工作状态根据设计状态的变化实现自动切换。

表1 开孔轮廓线的工作状态

2.2 开孔申请单设计管理

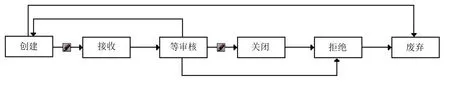

开孔申请单为设计管理的对象,主要用来实现对开孔设计状态的管理。开孔申请单可用来记录每个开孔轮廓全生命周期内的设计操作行为,快速实现对设计状态的跟踪和管理。开孔申请单主要有创建、接收、审核、关闭、拒绝和废弃等6种状态。当舾装工程师创建开孔申请单时,有权直接废弃申请单;当申请单被结构工程师接收并执行审核操作时,其状态随之自动切换;得到开孔结果之后,申请单生命周期结束,其所能实现的状态切换见图2。

图2 开孔申请单生命周期内的状态切换

2.3 协同消息推送

开孔设计和管理执行过程中伴随着消息的及时推送,当设计状态发生改变时,会以OA(Office Automation)邮件的方式推送消息,主要推送的节点有:

1) 舾装工程师批量提交申请单,通过邮件的形式将分段号下的所有申请单分别推送给舾装主办和结构主办。

2) 结构主办批量分派任务,按审批人对申请单进行分类,并将其推送给指定的结构工程师审批。

3) 结构工程师批量审批,在执行此项操作时,根据审批指令的不同,推送给不同人员不同的内容。当结构工程师执行驳回或拒绝开孔操作时,舾装工程师、舾装主办和结构主办将收到对应的消息;当结构工程师审批通过时,只有舾装工程师收到相应的消息。

3 批量化自动开孔

对于船舶行业的开孔设计和施工,目前已形成行业通用标准和企业内部设计规范,设计人员依据开孔原则逐一对开孔类型和开孔参数进行设计。基于设计知识的共享和重用特点,不仅可实现开孔轮廓的自动计算,而且可实现船体批量开孔。

3.1 开孔轮廓自动计算技术

开孔轮廓作为辅助结构专业实现开孔的对象,其位置、尺寸和形状直接决定结构开孔的质量和精度。因此,开孔轮廓自动计算技术是需研究的关键技术之一。将基于知识工程的开孔轮廓自动计算技术融入已有的开孔设计规则和经验知识中,通过二次开发,实现开孔轮廓的自动化和批量化创建。在开孔轮廓自动创建过程中,计算内容主要包括开孔轮廓定位、轮廓尺寸计算和轮廓形状计算等3 部分。

3.1.1 开孔轮廓定位

利用几何特征拓扑关系计算舾装部件和船体结构件的干涉状况,并记录干涉点的位置坐标。根据船体和舾装三维模型的几何特征布尔运算,利用设计规则,通过设置干涉值获取正确的干涉信息。对几何特征布尔运算结果进行分析,船体和舾装模型主要有完全贯通、部分贯通和表面接触等3种干涉状况,根据实际开孔经验,只有完全贯通和部分贯通的业务场景才需要结构开孔。

3.1.2 轮廓尺寸计算

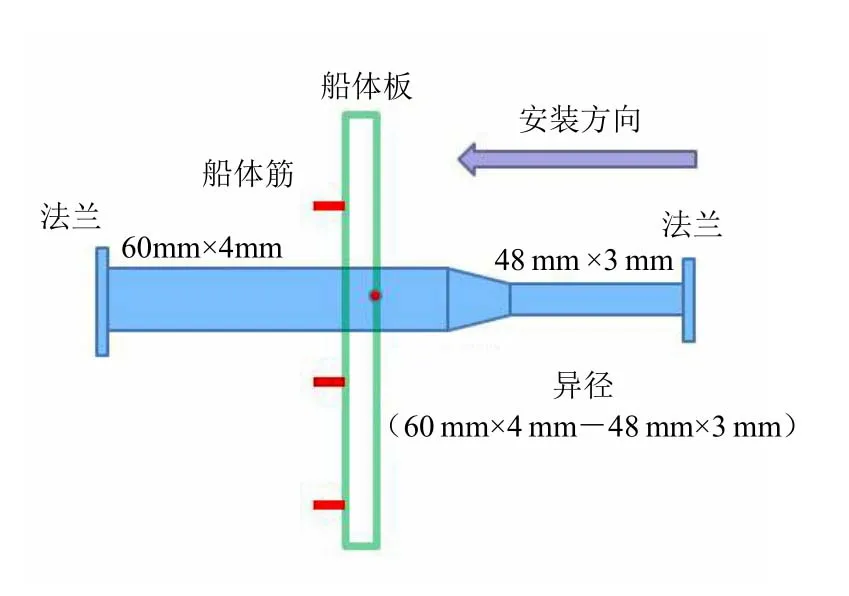

明确开孔轮廓的位置之后,根据与船体相干涉的舾装部件,利用专业的开孔设计经验计算并匹配开孔轮廓的类型,同时计算开孔轮廓的尺寸。以管子专业为例:若与船体干涉的部件是通舱件,则首先需提取通舱件的最大外轮廓尺寸,利用通舱件开孔工艺数据计算出开孔轮廓的尺寸;若与船体干涉的不是通舱件,则需根据船舶开孔设计规范,针对不同的情况计算出不同的开孔轮廓尺寸。图3 为船体结构和管系模型,船体和管子发生干涉的是管段,根据开孔设计规范:若不存在船体筋,则依据最小部件开孔原则选择贯穿件,即采用右边的法兰计算开孔的尺寸;若存在船体筋,则需采用左边的法兰开孔,且安装方向为从右到左。找到需贯穿的部件之后,根据开孔原则计算开孔的尺寸,即法兰开孔的尺寸是根据法兰尺寸和单边5mm 原则计算的。所有的贯穿部件都有开孔原则,且随船型不一致会存在一定的差异,在配置开孔原则时,按工程来配置开孔的基本参数。

图3 船体结构和管系模型

3.1.3 轮廓形状计算

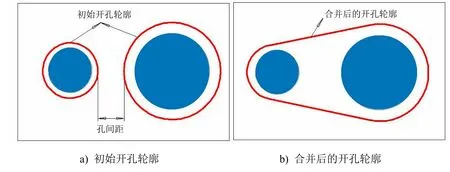

在计算干涉状况和开孔轮廓的尺寸时,除了获取船体结构和舾装部件干涉情况和开孔轮廓的尺寸以外,还需分析周围的船体结构和其他的开孔轮廓,依据分析的结果和已有的设计规范对开孔轮廓形式进行重新计算,从而匹配符合要求的通舱件轮廓类型和尺寸。图4 为开孔轮廓线自动更改示意,可根据开孔原则分别计算2 根管子的初始开孔轮廓,但因孔间距不满足船舶开孔工艺的要求,系统会根据设计原则自动合并2 个开孔轮廓,形成新的开孔轮廓线。

图4 开孔轮廓线自动更改示意

3.2 船体批量开孔技术

船体批量开孔技术可实现船体结构批量化自动开孔创建。在批量创建开孔时,结构专业根据舾装专业提交的开孔轮廓,计算并分析是否满足开孔要求。根据设计经验规则,若存在轮廓线间距太小、梁上开孔和轮廓尺寸太小等情况,船体设计人员可依据实际建造情况给出拒绝开孔或现场开孔的提示。另外,根据设计要求或建造需求,存在现场开孔而模型不开孔的情况,比如管径小于50mm 时需现场开孔,系统会自动实现现场开孔输出处理,而不在模型中直接开孔。通过计算,符合开孔要求的轮廓执行批量开孔,不符合开孔要求的轮廓执行拒绝处理。

4 功能实现和应用实践

基于三维体验平台,通过二次开发,对多专业协同开孔技术和批量化自动开孔技术与平台进行功能集成,得到可交互的船舶多专业数字化协同开孔设计系统,主要包括CATIA 端的开孔设计操作和ENOVIA端的设计管理2 部分。

4.1 开孔创建系统功能实现

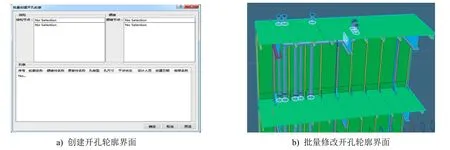

以管系专业与结构专业之间的开孔设计为例:目前管系设计人员可在三维体验平台CATIA 端实现的操作功能主要包括开孔轮廓批量创建、开孔轮廓修改、开孔轮廓检查、开孔申请单创建、补孔申请单创建和开孔图或开孔清册批量输出等;结构专业人员可在平台设计端实现的操作功能主要包括开孔审核、开孔批量创建和开孔日志查询等。

图5 为管系专业批量创建开孔轮廓线功能界面。通过开发功能,可批量创建开孔轮廓,并可对轮廓线进行属性和形状编辑;在此基础上,根据上述开孔设计管理流程,以开孔申请单的方式向结构专业递交开孔申请。结构专业根据递交的开孔申请执行开孔审核和开孔操作,在发现递交的开孔不合理和不允许开孔时,可通过界面化操作进行拒绝或驳回。管系专业设计人员收到驳回通知之后进行开孔调整,并重新提交开孔申请。

图5 管系专业批量创建开孔轮廓线功能界面

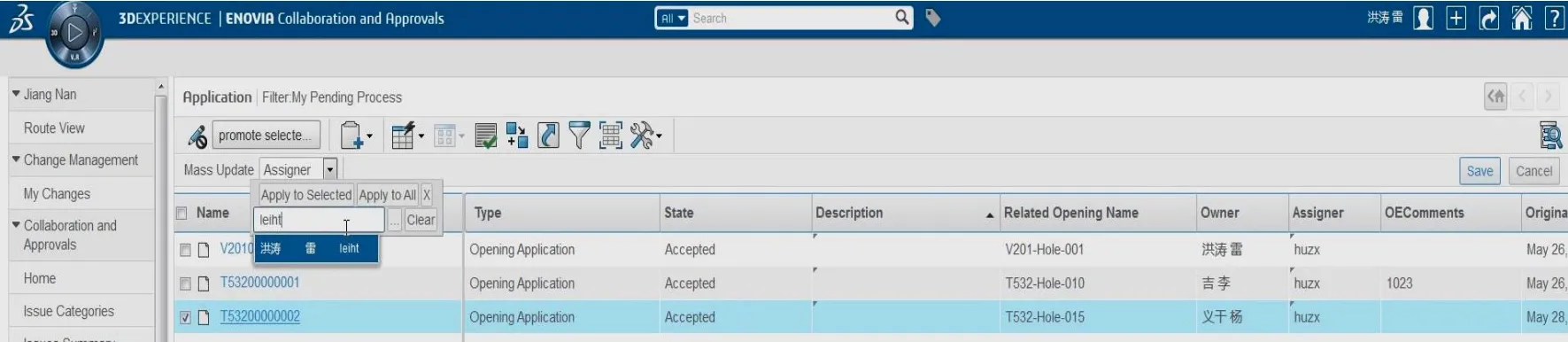

4.2 开孔管理系统功能实现

开孔管理功能主要在三维体验平台ENOVIA 端实现,基于该管理系统,设计人员的操作权限和开孔工作状态会受到严格管控。随着开孔流程的推进,开孔申请单的状态和轮廓线的状态发生改变,同时伴随相应的邮件消息。例如,舾装专业递交开孔申请之后生成开孔申请单,相应的消息被推送至结构主办,结构主办通过管理系统查看并安排本专业的设计人员执行开孔审核工作,系统功能界面见图6。通过对开孔申请单的状态和生命周期进行管理,可有效实现对开孔设计过程的管理、记录和跟踪。

图6 结构主办分配开孔审核任务功能界面

5 结 语

本文针对传统开孔方法存在的效率低下、协同程度不高和开孔质量难以控制等问题,提出了数字化协同开孔设计管理方法,主要包括:提出了协同开孔过程对象的技术状态控制方法,并详细定义了设计流程;研究并突破了开孔轮廓自动计算、批量计算和几何拓扑等算法。基于该设计管理方法开发了数字化协同开孔系统,并在实船上进行了应用验证。应用验证结果表明,该系统能极大地提高设计人员操作的便捷性,大幅缩短船舶多专业开孔设计周期。该数字化协同开孔技术与系统在未来的船舶设计中具有较高的应用推广价值。