600 MW机组五抽膨胀节破裂故障原因及经济性分析

2020-09-11王晋权张茂林樊琦明

王晋权,张茂林,樊琦明

(1.山西格盟安全生产咨询有限公司,山西 太原030006;2.山西京玉发电有限责任公司,山西 右玉037200;3.山西兆光发电有限责任公司,山西 霍州031400)

1 机组和设备简介

某电厂3号机组汽轮机为上海汽轮机厂生产的NZK600-24.2/566/566型超临界双缸双排汽直接空冷凝汽式汽轮机,2009年6月投产。机组设计单低压缸结构,整个低压缸由1个外缸、1个内缸组成。低压转子为双流2×6级,对称反向布置。低压内缸上半顶部有2个圆形进汽口,与低压外缸进汽口相匹配;低压缸有3段抽汽,共8个抽汽口,位于低压内缸下半底部。低压缸抽汽口布置见图1。五段抽汽由低压内缸下半调阀端靠第2级后抽出;六段抽汽由低压内缸下半电机端低压第4级抽出,中心线最外侧的4个抽汽口为低压第5级后抽汽,引至7号低压加热器。五段抽汽经第2级后抽出,再由2个支管的垂直分管引出,分管各安装1个垂直方向的DN500 mm波纹膨胀节,2个分管合并为1水平母管,母管安装1个水平方向波纹的DN700 mm膨胀节,共设计3处支架,其中1处设计与抽汽母管为滑动支撑,穿出排汽装置后引至5号低压加热器。

图1低压缸抽汽口布置图

2 故障过程

2019年6月19日机组负荷400 MW运行,分布式控制系统DCS(distributed control system)画面报警显示5号低压加热器抽汽逆止门关闭,逆止门前、后疏水门联开,抽汽电动门为开启状态,五段抽汽压力显示为0。运行人员查阅运行曲线后发现6月10日五抽压力由0.191 MPa降低至0.089 MPa,抽汽温度由238℃降低至222℃,6月19日五抽压力由0.068 MPa降低至-0.003 MPa,即压力消失,温度由207℃缓慢下降至44.3℃,10日至19日期间抽汽温度由222℃缓慢下降至207℃。经就地检查后,分析为排汽装置内五段抽汽管道膨胀节破裂、泄漏。由于处于迎峰度夏期间,机组不能停机检查,为了保证汽轮机安全,先将5号低压加热器正常疏水切换至事故疏水,然后关闭五段抽汽电动门、逆止门,打开管道疏水门,解列5号低压加热器汽侧。运行过程中,同等负荷时,汽轮机主蒸汽量增大较多,机组经济性降低。

2019年9月30日机组调峰停运,检查发现五段抽汽2个分管膨胀节破裂,呈碎片状跌落于排汽装置底部;母管膨胀节波纹破裂,母管靠近第二个分管处焊缝断裂,母管与第二个分管连接处有一长1 000 mm纵向裂缝;2个分管及母管断裂部分呈倾斜状。抽汽管道及排汽装置内支撑管因蒸汽冲刷,留有大量冲刷痕迹。现场检查抽汽分管及母管断裂位置见图2。

图2抽汽分管及母管断裂位置示意图

3 膨胀节破裂的原因分析及注意事项

2个分管膨胀节内径为500 mm,压力1.6 MPa,温度≥350℃,双层波纹,波纹厚度1.5 mm,波数为4波,长度650 mm,材质为1Cr18Ni9Ti;母管膨胀节内径为700 mm,压力1.6 MPa,温度≥350℃,双层波纹,波纹厚度1.5 mm,波数为4波,长度780 mm,材质为1Cr18Ni9Ti;抽汽管道材质为20号碳钢。经停机后进入排汽装置查看及结合运行数据分析,造成五抽膨胀节破损[1]及抽汽母管裂纹的原因如下。

a)经现场查看分析,认为故障由母管焊缝处开始,母管焊缝出现裂缝后,部分五段抽汽经过裂缝直接排至排汽装置,造成DCS显示五段抽汽压力降低;同时由于五抽内漏,造成五段抽汽分管流量增加,焊缝前五抽母管通流量增大;且2个分管中抽汽在此处汽流方向突然改变90°,蒸汽流向改变加上蒸汽流速增加,蒸汽的冲击作用会对抽汽母管产生更为强烈的冲击振动[2],同时结合五抽母管的支撑方式,此处管道处于悬空状态,管道振动现象会更加严重。在冲击力及管道振动作用下,母管焊缝裂纹扩大,最后造成母管彻底断裂,蒸汽经五段抽汽母管直接排至排汽装置,5号低压加热器进汽管道无蒸汽进入,压力消失,抽汽逆止门关闭。

b)五抽母管焊缝断裂后,母管支撑作用减弱,造成抽汽母管下沉,2个分管内通流量加大,在蒸汽作用力和抽汽母管的下拉力作用下,2个分管膨胀节瞬间破裂成碎片。

c)受电力辅助服务要求,火电机组需采用电网区域误差控制运行方式,电网区域误差控制方式下机组负荷变动频繁,抽汽压力、流量随负荷变动频繁,300 MW时五抽压力为0.126 MPa,600 MW时五抽压力为0.310 MPa,抽汽流量在45~100 t/h之间变化;抽汽管道内蒸汽流速与流量成正比,由于蒸汽流速频繁变化,造成抽汽母管焊缝受交变应力作用疲劳而产生裂纹。

为适应电力市场需求,在更换破损膨胀节及恢复抽汽管道后,必须对抽汽母管支撑进行加固,充分利用排汽装置内部拉筋作为支撑点,在抽汽母管焊缝处增加支撑点,使抽汽母管有了4处支撑;同时将排汽装置内部抽汽管道膨胀节、焊缝作为C修停机检查项目,以提高抽汽膨胀节的可靠性。

4 经济性影响

五段抽汽管道出现故障后,由于机组受迎峰度夏要求,坚持运行了约3个月,通过对400 MW运行工况进行热力计算,得出了故障前后机组热力参数变化,并根据等效焓降法,计算了机组经济性变化。故障前后各段抽汽量变化见表1。

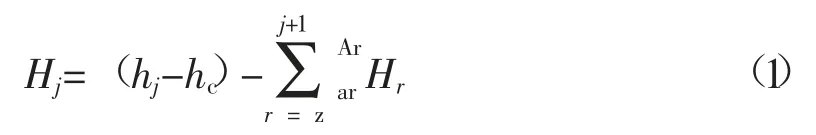

根据再热机组等效焓降矩阵模型[3-4],j段抽汽处于再热热段之后,其等效焓降的计算公式如下。

表1故障前后各段抽汽量变化

式中,Hj为j级抽汽等效焓降,kJ/kg;hj为j级抽汽焓,kJ/kg;hc为排汽焓,kJ/kg;qr为r级抽汽放热量,kJ/kg;Ar为r级加热器吸收量矩阵,kJ/kg;Hr为r级抽汽等效焓降,kJ/kg。

五段抽汽管膨胀节破裂后,蒸汽经五段抽汽口直接排至排汽装置。根据表1看出:400 MW负荷下五段抽汽口处漏汽量约为190 t/h,造成汽端七段抽汽量减少,7号低压加热器出水温度降低,六段抽汽量增加;除氧器进口水温降低,致使高加及除氧器用汽量均增加,除氧器用汽量增加约50 t/h。给水温度较之前提高3℃左右,汽温偏高,减温水用量增加。

五抽抽汽量约190 t/h,根据式(1)计算五抽等效焓降效率,折合造成汽轮机热耗增加320 kJ/(kW·h),四抽抽汽量增加约50 t/h,根据式(1)计算四抽等效焓降效率,折合造成汽轮机热耗增加80 kJ/(kW·h)。

综上,400 MW工况时五段抽汽膨胀节破裂,影响机组出力约40 MW,造成汽轮机热耗增加400 kJ/(kW·h),机组发电煤耗升高13 g/(kW·h)。

5 结论

600 MW汽轮机调峰负荷波动较大,位于排汽装置内部的抽汽管路膨胀节、焊缝受抽汽变化、背压变化影响,承受着较大的拉应力和蒸汽作用力;抽汽膨胀节破损会造成机组效率降低,能耗大幅增加,严重影响机组的经济稳定运行,且漏汽直排排汽装置冲刷设备及管路,长时间运行易造成设备损坏。建议在安装阶段加强膨胀节验货、安装质量控制,同时将抽汽管路膨胀节及其附近焊缝列入机组定期检查项目。