汽车环境风洞设计概述

2020-09-11张艺伦牟连嵩赵丰

张艺伦,牟连嵩,赵丰

(中汽研(天津)汽车工程研究院有限公司,天津 300300)

目前,环境风洞已经成为汽车开发过程中不可或缺的开发验证手段。在整车开发过程中,利用实验室进行空调及整车热管理实验是主要开发实验手段。环境实验室可以模拟自然环境下温度、湿度、日照、雨雪等气候条件,并且相比于道路实验,环境实验室的环境条件控制更加精确,实验重复性更好。而相比于各类的环境实验室,环境风洞最能够模拟真实的自然环境。环境风洞的空气流场均匀,且最接近真实的空气流动,温度控制稳定性、均匀性非常好,所有设备精度高。因此,环境风洞的实验结果可以最好地还原车辆在真实自然条件下的性能表现,并且环境风洞还可以进行降雨、降雪这类独特的实验,能够模拟的自然环境更全面,对于汽车开发及优化过程起到重要的数据支持作用。

汽车环境风洞主要由空气流道、主风机、底盘测功机、阳光模拟系统、制冷系统、雨雪模拟系统、控制系统等几大主要系统组成。各个系统需互相配合才能达到优秀的性能指标。设计上需要对性能、成本、安全、维修性等多个方面进行综合考虑,并且不同设备对整体空气动力学及热力学性能均会产生不同程度的影响,需要进行整体规划及反复计算,设计难度较大。本文重点讲述了中国汽车技术研究中心环境风洞空气动力学与环境模拟系统的设计概念。

1 风洞整体布局

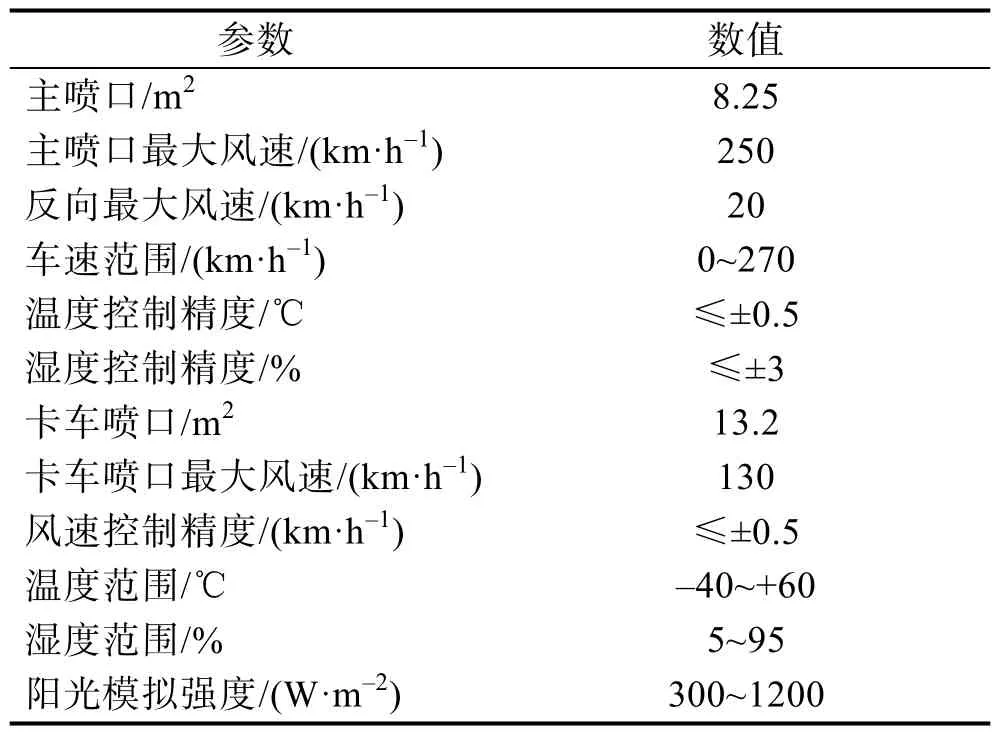

中汽中心环境风洞的整体布局俯视图如图1所示。该风洞为卧式风洞,整个风洞建在层高18 m的建筑内。风机位于转角2下游,新风从风机上游进入流道,换热器、蜂窝器位于转角4与喷口之间的沉降仓内。雨雪模拟、阳关模拟、底盘测功机等设备则位于实验段内,实验车辆从可开启的转角1大门进入。环境风洞重要的技术参数见表1。

图1 风洞整体布局图Fig.1 Overall layout of CWT

表1 环境风洞技术参数Tab.1 Technical parameters of CWT

2 风道及空气动力学设计

风道是一个由多个部分组成的风洞部件,目的是为测试车辆提供能够满足速度、流动品质、气候条件要求的气流。风道的不同部件有着不同的功能,风道的设计不能与其他系统的设计孤立开来。接下来简要说明了风道各部分的空气动力学特性,以及如何使风道不同部分配合整体环境风洞设计。

2.1 风道的设计

2.1.1 测试段

最终的喷口尺寸为:大喷口3.3 m×4 m(宽×高),小喷口 3.3 m×2.5 m(宽×高)。射流部件的配置(测试段长度、收集口尺寸、扩散段形状)根据以往的类似风洞经验进行设计。整体的几何尺寸由 CFD计算进行确认,包括预计的轴向静压梯度。尤其需要注意的是收缩段与喷口的形状需要保证气流的平稳流动。

2.1.2 边界层消除系统

边界层消除系统包括在喷口外800 mm处的倾斜板,通过倾斜板,流线的弯曲与轴向静压梯度便可以减小。在整个风速范围内,1%~2%质量流量的风会被该系统抽走,并通过怠速风门回流到测试段。

2.1.3 扩散段

回风段的设计是为了将气流高效地扩散。测试段、扩散段为可调节设计,来配合喷口的尺寸。大喷口时,扩散角度会接近于0,甚至有一点点收缩。最终扩散段几何形状将在最终调试时决定,必须满足轴向静压梯度与脉动要求。风机扩散段为不对称扩散器,用来过渡中心线高度上各个交叉腿的不同。所有扩散段为全风速范围内保守的设计尺寸,并且对其进行CFD校核。

2.1.4 转角

中汽中心环境风洞提出了测试段的噪声要求。此要求不是为实试验需要,而是为了创造舒适的实验工作环境。为了达到该目的,转角1、2、3设计了降噪措施,转角叶片中含有吸声材料。其中转角1设计为可旋转开启装置,开启时,测试车辆由此通过进入测试段。

2.1.5 谐振腔

设计中通过三个赫姆霍兹共鸣器来衰减低频压力波动。大的谐振腔位于转角2上方,该谐振腔尺寸设计为管风琴管路模式。另外两个小的谐振腔位于测试段上方,这两个谐振腔尺寸为测试段管路模式。

2.1.6 主风机

主风机是空气流动的动力源。利用叶片数量、叶型以及转速等方面的设计,可以满足压升和效率的要求。主风机为8片叶片,最大转速为550 rad/min。为了满足风速跟随车速的要求,对风机的加减速性能也提出了很高的要求,要求能够在30 s内完成0至满负荷的加速,15 s内完成从满负荷至静止的减速。

2.2 空气动力学设计

2.2.1 整流部件

中汽中心要求达到世界上汽车环境风洞最高水平的气流品质。这不仅要求气道的空气动力学参数需要精心设计,其他可能影响气流品质的部件也需要详细设计。

测试段的气流品质受流过收缩段的气流质量、测试段自身的扰动和扩散段的扰动影响。流过收缩段的气流质量主要由沉降仓和收缩段的整流部件的设计和加工来决定。这些整流装置包括换热器、蜂窝器、收缩段。

换热器的主要功能是控制进入测试段的空气温度和温度均匀性。风道中没有其他能够控制温度的部件,因此进入测试段的温度均匀性直接由主换热器的温度均匀性决定。为了保证环境风洞的温度均匀性能够达到要求,主换热器的每一个回路包含了节流系统,并配合手动可调阀门,这些阀门仅在风洞调试时进行调整。此外,盐水供给的均匀性也是空气温度能够均匀分布的保证。主换热器位于转角4的下游,是第一个整流部件。

主换热器还有另外一个功能—消除不均匀流动和降低湍流度。为了主换热器的整流功能最大化,所有换热器头部及其他大管路都位于流道之外,并且用盖板遮挡,避免泄露,保证沉降室墙壁的完整。

蜂窝器主要目的是减小湍流,降低流动角度。通过流过大量平行的狭窄管道可以达到这个目的。蜂窝器长度和大小的设计可以保证全风速下蜂窝器出口均能充分发展管流。在蜂窝器出口的剪切层会产生湍流,但会快速减小,因为这些湍流都是较小的湍流长度尺度。

收缩段是气流进入测试段之前,最后的整流部件。收缩段在保持其他流动参数保持不变的前提下,通过提高平均流速来增加流场均匀性。比如无量纲总压分布(ΔPt/q)会急速升高,由于收缩段对总压分布(绝对压力)几乎没有影响,动压的增加大约是收缩率的平方。

2.2.2 空气动力学效果

每个整流部件都有他们独特的功能,提供均匀且湍流度低的流动。选择、配置不同功能的整流部件,并把他们组合成为一个完整的部件,才能够优化流动特性,减少湍流。对于其他的流动特性,不同的整流部件影响不同的特性(主换热器影响温度均匀性,蜂窝器影响流动角度均匀性,收缩段影响总压力均匀性)。

总压/静压和流动角度均匀性表现是沉降仓不同部件组合产生的影响。其关键问题是解决整流部件组合带来的其他影响:1)剪切层的增加会带来流动均匀性的恶化,尽管需要对剪切层有关部件位置的仔细调整,但这个影响最好通过实验来估计。2)由边界层控制装置引起的静压区。3)由收缩段产生的静压扭曲。

收集口是达到轴向静压梯度指标的关键。收缩口尺寸设计目标为零轴向静压梯度,并且装备了许多调整装置,来调整静压分布。最重要的便是可调整的收集口和测试段、扩散段进口高度。这些可移动装置需要适应两个喷口的尺寸,并且收集口设计了一些可移动装置,进行微小调整,收集口与扩散段的最终运行高度由调试时的结果来决定。

2.2.3 CFD计算

在设计过程中进行了CFD计算,如图2、3所示。主要目的是:1)评估整个风道的性能表现,尤其是扩散段。2)评估收缩段的设计(在大、小两个喷口尺寸下)。3)计算喷口处边界层的厚度,用来设计边界层抽吸系统。4)估计轴向静压梯度。

图2 整体速度场模拟Fig.2 Simulation of overall velocity field

图3 风机扩散段速度场模拟Fig.3 Simulation of velocity field for fan diffusion section

通过 CFD计算,得到了整个风洞的仿真结果。从仿真结果可以看出,目前风洞的设计,尤其针对喷口、收集口、主风机等重要部件的设计,可以满足最大风速 250 km/h的设计要求,并且边界层厚度及轴向静压梯度等空气动力学指标非常优秀,能够达到设计目标。

2.3 流场品质验证

风道设计的结构设计和空气动力学设计是根据技术规格书的要求进行的,并进行了 CFD计算,最终的流场品质(气流的均匀性、湍流度、边界层厚度、轴向静压梯度等重要指标)还需要在风洞完成后,通过实验进行验证。

3 环境模拟系统

环境模拟系统由高低温模拟系统、道路模拟系统、阳光模拟系统、雨雪模拟系统这几个主要设备组成,用来模拟不同的自然环境。

3.1 高低温模拟系统

制冷系统能力的设计是基于主换热器出风温度要求。制冷载荷的分解如图4所示。制冷载荷是根据中汽中心提供的测试工况以及极限设计点得出,见表2。总体制冷量由整个风道内的热负荷决定,包括:主风机热量、车的热量、流道热量、盐水系统损失(管道泵和管路损失)、雨雪光照边界层系统等。整个风洞内的热平衡还要考虑车辆的热负荷,包括:轮胎发热、发动机热量传到至空气、尾气热量。除了表1列出的稳定负荷,温度变化速率要求也应该考虑,因此风洞钢壳和车辆的热容量也必须进行考虑,这是影响升降温速率的重要因素。

图4 制冷系统载荷估计Fig.4 Load estimation of cooling system

表2 极限测试工况Tab.2 Extreme test condition

在考虑温度变化速率要求之后,最终计算结果发现,静态状态下的制冷系统能力要求可以覆盖温度变化速率要求。也就是说,温度变化要求不是制冷能力的决定因素。

图6显示了温度变化速率的过程模拟。温度变化的设计要求在20 min内从46°降低至34°,风速最大值可达120 km/h。在这个变化过程中,最大制冷负荷点刚好在空气温度达到目标温度之前出现,然后制冷负荷在温度变化结束后迅速下降,这是因为空气温度已经达到了目标温度。随后制冷量缓慢下降,来平衡钢壳和其他内部结构降温时存在的部分热负荷。

对加热过程也同样进行了模拟,盐水加热器的设计要求在风速 110 km/h下、43.75 min内从 10°升至45°,速度为0.8 (°)/min。图7显示了不同功率加热器的加热过程。1000 kW加热器的加热时间过长,达到了46 min,无法满足设计要求。1250 kW的加热器可以在 40 min左右完成加热过程,刚好满足要求,因此确定加热器的功率为1250 kW。

图6 温度变化过程模拟Fig.6 Simulation of temperature change process

图7 不同加热器的加热过程模拟Fig.7 Heating process simulation of different heaters

3.2 道路模拟系统

为了模拟不同车型的道路载荷(覆盖从乘用车到商用车的测试需求),底盘测功机采用1.905 m转毂,并且模拟惯量范围为 600~50 000 kg。考虑到轮毂电机的开发需求,转毂为四驱四电机,每个电机可以独立控制,能够模拟各种工况的道路载荷。

3.3 阳光模拟系统

阳关模拟系统为全光谱阳光模拟系统,可以通过两种不同的遮光罩,模拟乌云和隧道工况。整个灯架高度可调,保证进行不同高度的车型实验时,均能保持良好的光照均匀性。

3.4 雨雪模拟系统

雨模拟系统通过放置于喷口前的雨架,将水滴喷出,以模拟降雨过程,并且可通过不同的喷嘴型号和流量,控制雨滴直径以及雨量的大小。雪模拟系统通过放置在喷口前的雪枪,喷出空气与水雾的混合物,在低温条件下凝结成为雪花。雪枪可以通过控制空气和水的流量来控制雪量,并且不同的水与空气的比例也会产生不同形式和湿度的雪。

4 结语

简述了汽车环境风洞的设计思路,着重讲述了环境风洞最重要的两个方面:空气动力学和环境模拟系统的相关设计。通过风洞各个部件及设备细致而全面的设计,保证了风洞整体性能能够满足设计目标和实验需求。空气动力学、热力学及测试精度能够达到较高水平。