基于PLC的油箱焊接平台控制系统的设计

2020-09-10南春辉

南春辉

摘要:针对普通油箱焊接平台的控制精度低、焊接质量差的缺点,设计了基于PLC控制器和伺服控制技术的油箱焊接平台控制系统。介绍了油箱焊接平台的控制系统的工作原理,给出了PLC控制器与伺服控制器以及各传感器的电路连接关系。详细介绍了软件对各个伺服电机的动作控制流程以及触摸屏的界面设计。通过对系统的测试表明,系统能够完成平台的精确定位,保证焊接精度,可投入使用。

关键词:PLC控制器;伺服控制;油箱焊接

0 引言

随着我国制造业水平的提高,我国逐步从制造业大国向强国迈进。为实现“中国制造2025”的发展目标[1],实现高端制造业的跨越式发展成为我国制造业发展的必然趋势。金属油箱是一种薄壁容器,广泛应用于工程机械和航天航空等领域[2]。油箱的密封性要求高,因此焊接平台对油箱的质量起着至关重要的作用。传统的焊接方式是将油箱放在支撑架上,手工操作控制油缸的位置。这种方式完全依靠人工经验,无法精确控制,导致油箱的密封性较差。为了解决上述问题,本文研制了一种基于PLC控制器和伺服控制技术的油缸焊接平台控制系统,实现了对平台位置的精确定位,以及油箱焊缝的精确控制,从而保证了油箱的焊接质量。

1 整体设计

1.1 系统组成

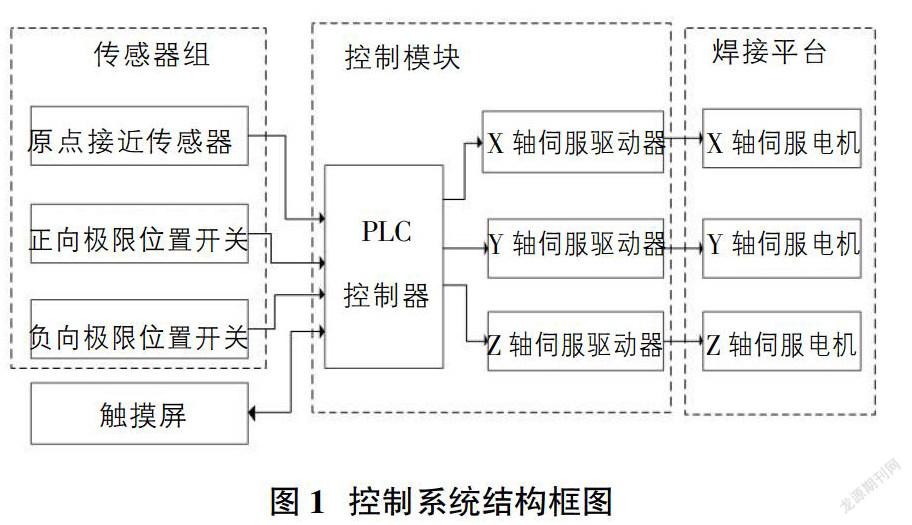

油箱焊接平台为了实现油箱位置的精确控制,采用了X軸、Y轴和Z轴进给机构。每个自由度上的运动机构由伺服电机带动滚珠丝杠进行运动。焊接时,油箱通过夹具固定到回转支撑平台上面。控制系统中的PLC控制器和伺服驱动器驱动各个轴上的伺服电机动作,配合焊丝的移动完成焊接。如图1,控制系统中除了PLC控制器和伺服驱动器,还包括安装在X轴、Y轴上的正负极限位置开关和Z轴上的原点接近传感器。正负极限位置开关用于限定X轴和Y轴方向的极限位置;原点接近传感器用于确定X轴、Y轴和Z轴坐标原点位置。

1.2 工作原理

油箱焊接平台的控制系统的工作原理如下:首先根据焊接工艺确定X轴、Y轴和Z轴的位移和速度等参数,通过触摸屏将这些参数输入PLC控制器,PLC控制器根据这些参数生成相应的动作指令并输出给各伺服驱动器,由伺服驱动器驱动各伺服电机,通过平台动作带动油箱移动位置。

2 控制系统硬件设计

2.1 PLC与传感器

油箱焊接平台的控制系统选用欧姆龙CP1H系列PLC作为控制器。该系列中的CP1H-XA40DT-D型PLC具有40个输入输出点,包括输入通道0CH和1CH,输出通道100CH和101CH。输入通道与系统中的各传感器以及开关相连,输出通道与伺服驱动器的控制端口相连。该PLC内置了4路模拟输入端口[3],能够满足与输出信号为模拟量的传感器相连。由于系统需要人机交互设备来实现系统参数的输入与系统状态的显示,所以选用了步科公司的MT4414T型触摸屏。

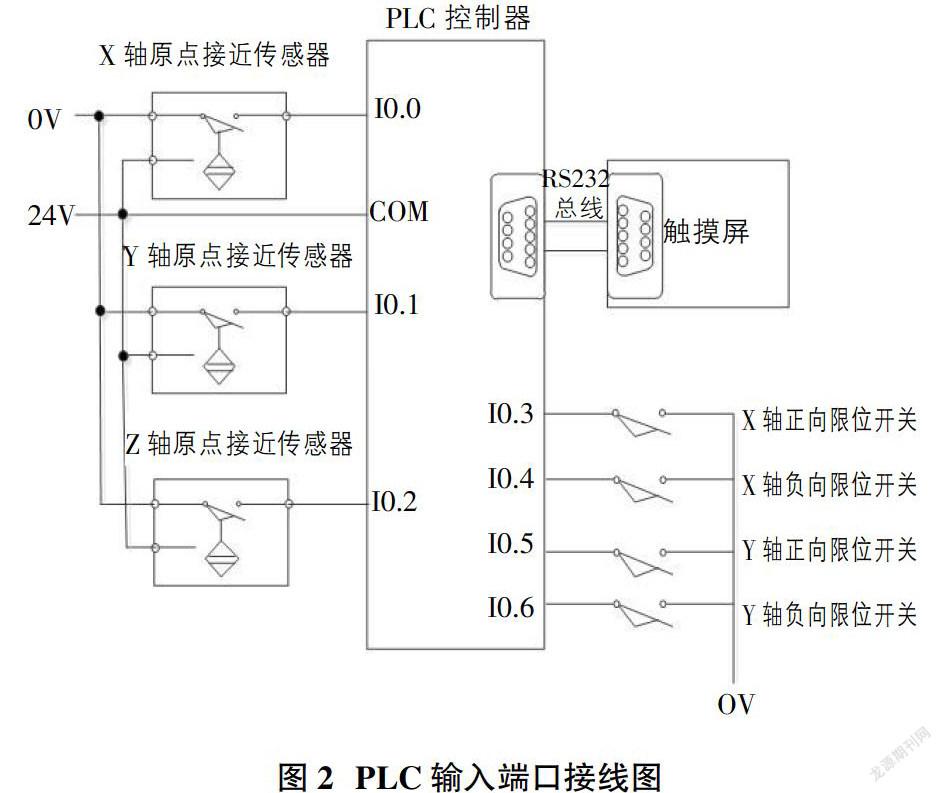

如图2所示,PLC控制器的输入端口主要连接系统中的传感器,包括在X轴、Y轴上的正负极限位置开关和原点接近传感器。X轴和Y轴均为水平进给轴,在两个轴的正负方向的极限位置安装限位开关,保证动作安全可靠。限位开关选用欧姆龙D4V系列小型限位开关。原点位置通过接近传感器来确定,选用欧姆龙E2B系列电磁式接近传感器,动作模式为NO模式,当机构运动到原点位置时,传感器动作输出低电平;当机构离开原点时,传感器输出高电平。

2.2 伺服控制器

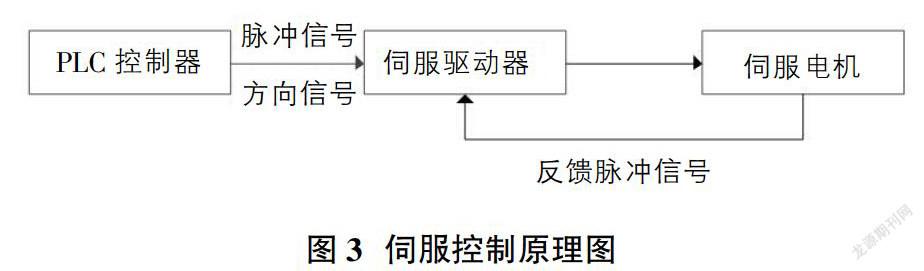

油箱焊接平台的运动控制利用了伺服控制原理:伺服控制系统是一个带有反馈功能的控制系统,如图3所示,伺服驱动器接收PLC控制器发送来的脉冲,同时接收伺服电机尾部的编码器反馈回来的反馈脉冲,驱动器对输入脉冲与反馈脉冲进行比较运算得到二者的偏差,通过控制伺服电机旋转改变反馈脉冲来消除偏差,从而保证伺服电机的转动量符合输入的指令脉冲。伺服控制系统根据控制目的的不同分为:速度控制方式、转矩控制方式和位置控制方式。由于油箱焊接平台要求对焊接油箱的位置进行精确的控制,所以选择位置控制模式。

伺服驱动器和伺服电机选用台达公司的ASDA-A2系列,该系列驱动器的控制回路均采用高速数字信号处理器(DSP),配合增益自动调整、指令平滑功能的设计以及软件分析与监控,可达到高速位移、精准定位等运动控制需求。

3 控制系统软件设计

3.1 焊接轨迹设计

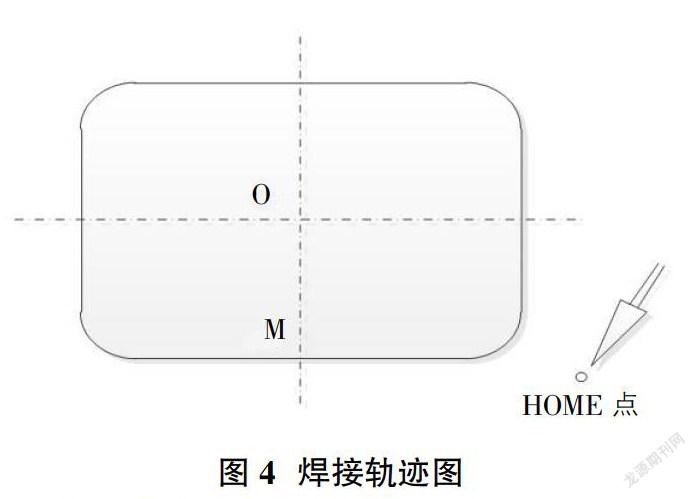

通过对焊接工艺的分析,首先规划焊接轨迹,由于油箱制作后期要作翻边处理,为了保证其密封性[4],轨迹设计为四角为圆弧的矩形。如图4所示:系统上电后,X轴、Y轴和Z轴均处于原点位置,焊枪位于HOME点。启动焊接后,焊枪从HOME点移动到工作点O。焊接轨迹由直线段和圆弧连接而成,起点设定在轨迹下直线边的中点M处。然后从M点逆时针依次焊接各个直线和圆弧段,最后回到M点。结束后,焊枪回到HOME点,完成焊接。

3.2 伺服控制设置

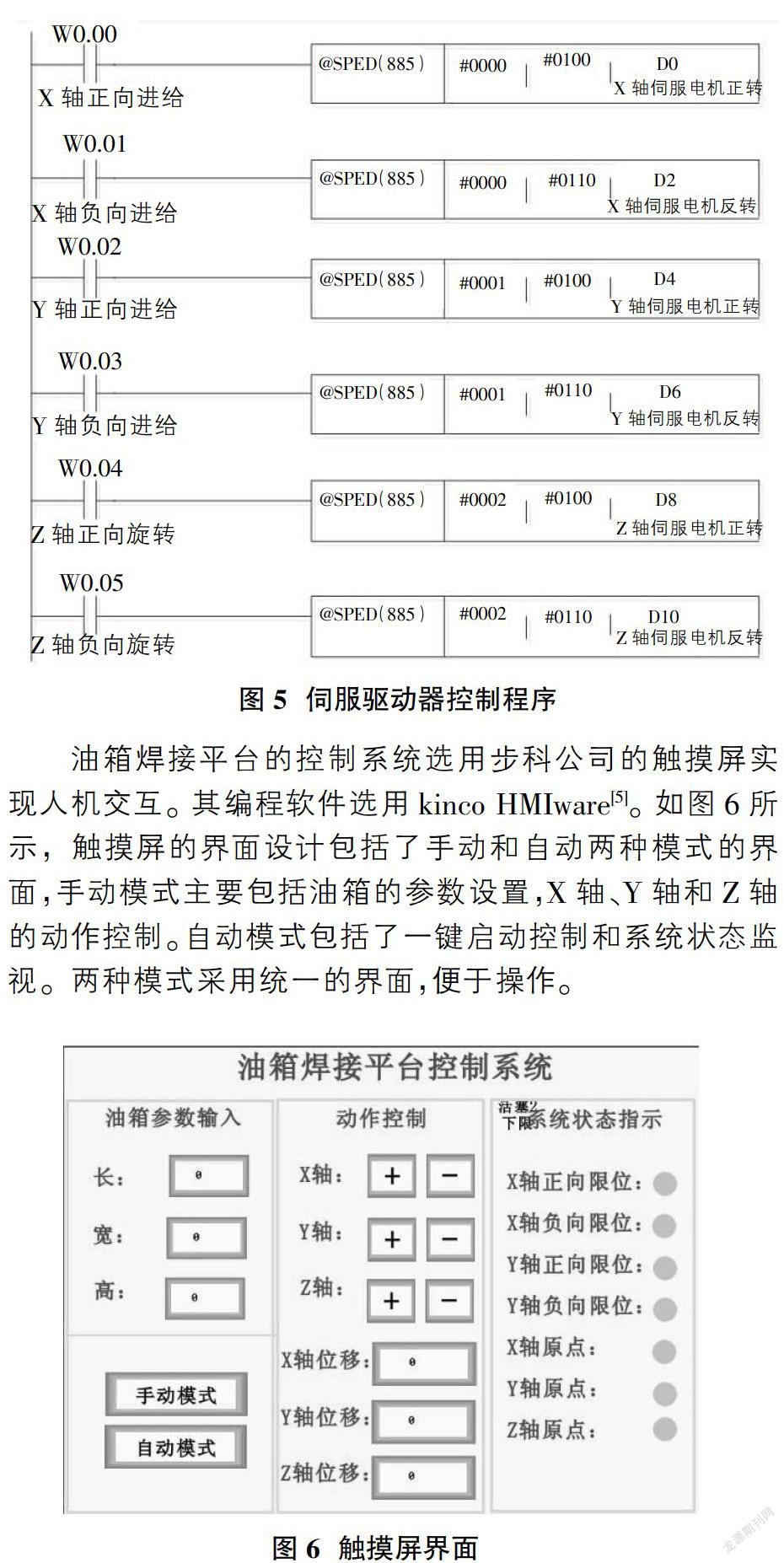

PLC控制器选用欧姆龙CP1H系列PLC,该PLC具有四路脉冲输出端口,能够输出脉冲指令和方向指令,实现对伺服驱动器的控制。伺服驱动器有三种模式:速度模式、转矩模式和位置模式。由于需要对油箱进行精确定位,所以选择位置模式。PLC控制器中通过SPED指令实现脉冲的输出。程序如图5所示。

3.3 触摸屏界面设计

油箱焊接平台的控制系统选用步科公司的触摸屏实现人机交互。其编程软件选用kinco HMIware[5]。如图6所示,触摸屏的界面设计包括了手动和自动两种模式的界面,手动模式主要包括油箱的参数设置,X轴、Y轴和Z轴的动作控制。自动模式包括了一键启动控制和系统状态监视。两种模式采用统一的界面,便于操作。

4 结语

本文设计并开发了一种基于PLC控制器的油箱焊接平台的控制系统。该系统能够通过PLC控制器实现对伺服电机的控制,从而精确控制油箱在X轴、Y轴和Z轴三个自由度上精确定位,保证油箱的焊接质量。系统的调节精度高、可靠性高,有助于提高油箱的生产效率和经济效益。

参考文献:

[1]李金华.德国“工业4.0”与“中国制造2025”的比较及启示[J].中国地质大学学报(社会科学版),2015(05).

[2]罗璋靖,杨召庆.机器人在装载机油箱自动焊接中的应用[J].焊接,2014(11).

[3]王冬青.欧姆龙CP1H PLC原理及应用[J].电子工业出版社,2009.

[4]韦茂志,王允.某型装载机液压油箱的改进设计[J].装备制造技术,2015(07).

[5]吕品.PLC和触摸屏组合控制系统的应用[J].自动化仪表,2010(08).